Принципы создания широкого класса макронеоднородных материалов с ячеистозаполненной структурой, разработанные, заявленные и описанные авторами более 30 лет назад, постепенно находят поддержку у научных работников и производственников благодаря возможностям комбинированной технологии. К сожалению, пока это относится только к керамическому кирпичу из низкокачественных глин и промотходов.

УДК 666.3-12:666.3-413/433

В.Б. УСТЬЯНОВ, канд. техн. наук, В.В. ИВАЩЕНКО, канд. техн. наук, Национальный технический университет Украины «Киевский политехнический институт», г. Киев

Ключевые слова: ячеистозаполненная структура, комбинированная технология, строительная керамика, безобжиговые материалы, улучшенные свойства, промотходы, виброформование, бетонная технология

Keywords: cell-filled structure, combined technology, ceramic building materials, unburned building materials, improved properties, industrial waste, vibromolding, concrete technology

В середине 1970-х гг. возникла необходимость улучшить экономические показатели некоторых заводов. Поскольку рядовой кирпич полусухого прессования имел удовлетворительный вид, желательно было довести остальные характеристики до лицевого и продавать дороже. Он уступал лицевому по водопоглощению, морозостойкости, прочности. Водопоглощение керамики является универсальным свойством, отражающим плотность черепка и характер пор. Снижение водопоглощения – даже на 1-2% – на десятки процентов увеличивает прочность и морозостойкость, уменьшает высолообразование, усиливает окраску. Предстояло с 20-22% довести до 14%.

Традиционный путь – это спекание за счет повышения температуры обжига или добавления флюсов. Легкоплавкое, неспекающееся сырье не позволяло поднимать температуру. Наиболее технически и экономически приемлемый плавень – стеклобой. В диапазоне «кирпичных» температур каждые 5% равномерно распределенной добавки снижают водопоглощение примерно на 1%. Следовательно, нужно 30-40% стеклобоя, что абсолютно нереально.

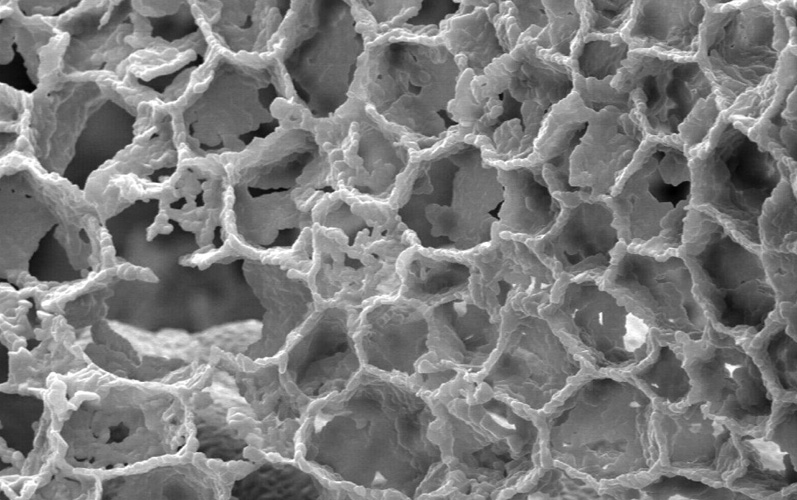

С целью уменьшения флюса мы решили пойти новым путем – герметизировать рыхлый кирпичный черепок, разделив его на локальные участки непроницаемыми прослойками. Для этого готовили сырьевые гранулы, покрывали их легкоплавкой оболочкой (смесь спекающейся глины с молотым стеклобоем), прессовали кирпич и обжигали до спекания или расплавления прослоек. Водопоглощение существенно снижалось. Черепок приобретал оригинальное, мозаичное строение. Оболочки, объединившиеся при деформации гранул в момент прессования, образовывали герметичную пространственную ячеистую структуру, полости которой заполнял рыхлый материал ядер. По аналогии с ячеистыми бетонами и ячеистой керамикой мы назвали ее – «ячеистозаполненной». Идея оказалась плодотворной, и на этом принципе (прессование из капсулированных гранул) были разработаны другие направления и получены новые материалы:

1) керамика (кирпич, плиты) из низкокачественных, неспекающихся глин и их смесей с дисперсными промотходами, обладающая улучшенными свойствами (ядро – лессы, суглинки, дисперсные промотходы в смеси с глинами, оболочка – хорошие глины);

2) спеченная керамика (клинкер) из легкоплавкого, неспекающегося (!) сырья (ядро легкоплавкое, оболочка – тугоплавкая; обжиг до расплавления ядер);

3) пористая керамика с герметичными пустотами (ядра из выгорающих материалов, оболочки двухслойные – вспучивающаяся при обжиге глазурь, затем глина);

4) шамотные огнеупоры повышенной термостойкости (между ядром и оболочкой создавали зазор или ослабляли связь);

5) легковесные теплоизоляционные огнеупоры с повышенной температурой эксплуатации (ядро из вспученного перлита, минеральных волокон, смесей глин с выгорающими, оболочка – огнеупорная);

6) керамические и безобжиговые теплозвукоизоляционные плиты (ядро из перлита, волокон, песка, опилок, торфа, глинозема, оболочка – из глины, цемента, гипса; для звукоизоляции – связь между зернами наполнителя в ячейках ослаблена);

7) декоративные нескользкие плиты с неистираемым ячеистым мозаичным рисунком (ядра и оболочки разноцветные, многослойные, многоцветные, оболочки – из более прочного материала);

8) ячеистая ячеистозаполненная керамика «пена в пене» (ядра – вспучивающиеся при обжиге, оболочки – тугоплавкие, образуют в пене немонолитный ячеистый каркас);

9) декоративные стеновые плиты с бугристой или зернистой поверхностью (прессование на упругой или мягкой подложке);

10) безобжиговый кирпич (ядра из глин, суглинков, смесей глин с дисперсными промотходами, оболочки – из глины, цемента, гипса, извести, жидкого стекла).

С 1975-го по 1985 г. исследовали свойства новых материалов, отрабатывали параметры технологий и заявили изобретения на способы [1-4]. В 1985-1988 гг. опубликовали в ведущих научных журналах статьи, раскрывающие суть основных решений и свойства изделий [5-7].

Через 10-20 лет коллеги из Новокузнецка и Симферополя начали повторять одно из наших направлений, касающееся керамического кирпича из дисперсных промотходов, назвав себя авторами идеи.

Случается, что одинаковые решения приходят одновременно нескольким людям даже на разных континентах. Бывает, когда изобретения и открытия совершают повторно, не зная о предшественниках.

Не думаем, что коллеги были в неведении относительно наших работ и приступили к исследованиям «с чистого листа». Ведь ко времени появления их публикаций по этой тематике (начало 1990-х) были описаны наши решения (изобретения, статьи), разосланы по 230 адресам авторефераты диссертации.

Поначалу сибиряки в статьях и диссертациях даже употребляли придуманный нами термин «ячеистозаполненная структура», а крымчане иногда ссылались на одну из наших статей. Значит, они знали, что есть предшественники.

Тем не менее идея прессования кирпича из опудренных гранул дисперсных отходов была ими присвоена. Основанием для этого послужили патенты №2044642, №2005702, заявленные и полученные на 10-15 лет после наших изобретений и в точности повторяющие суть идеи. Возможно, коллеги посчитали, что конкретизация объектов исследований (шламовые отходы железорудного обогащения, отходы углеобогащения, зола ТЭС, цемент, фосфогипс) гарантирует новизну. Но таких веществ тысячи. А ведь мы уже в первой (!) нашей журнальной публикации [5], уже во втором предложении (!) сообщаем о возможности производства ячеистозаполненной керамики из любых (!) дисперсных отходов. Не важно, чем мы будем заполнять ячеистый каркас, суть идеи от этого не меняется. Он определяет свойства изделий.

Выдачу патентов, дублирующих наши изобретения, можно объяснить только некомпетентностью работников патентного ведомства. Вероятно, развал госструктур 1990-х гг. коснулся и ВНИИГПЭ.

Нам понятно желание коллег выглядеть авторами перспективной технологии.

Не ясно, почему научные руководители, консультанты, рецензенты, оппоненты, ученые советы, редколлегии, обязанные блюсти «научную непорочность» соискателей и авторов, «не заметили» или проигнорировали наши публикации. Это что: непрофессионализм или мотивированный подход?

Каким образом коллеги умудрялись «не замечать» взаимных дублирующих решений, одновременно широко публикующихся в технической литературе, представляемых на конференциях?

Почему переназвали наш термин «ячеистозаполненная структура» на свои, неточные и громоздкие: «матричная структура», «двойное дисперсное упрочнение», «высоконаполненные композиционные материалы», «наполненная каркасно-сотовая структура»?

Недостаточное понимание (незнание, игнорирование?) тонкостей технологии привело к тому, что поначалу, судя по фотографиям, им даже не удавалось получать ячеистозаполненные структуры. Образцы напоминали, если применить геологическую терминологию, конгломераты (гравелиты). Капсулированные, слегка деформированные гранулы «плавали» в порфировидной смеси из материалов гранул и оболочек.

Правда, впоследствии коллеги смогли добиться четкости структуры и, соответственно, улучшения свойств керамики. Положительным моментом у сибиряков назовем применение турболопастных смесителей для получения плотных, однородных, полифракционных мелких гранул. Но это не научное, а обычное инженерное решение – применить известный, производимый промышленностью агрегат для гранулирования другого вида сырья.

Трудолюбие, предприимчивость и активность коллег обеспечили им неплохие результаты: около 30 статей, 3 патента, 3 кандидатские и 2 докторские диссертации, укрепление административного статуса…

Причем только на 3-х видах отходов и лишь на одном из десятка разработанных нами направлений. Это свидетельствует о большом научном потенциале технологии.

К сожалению, разработки коллег оказались далеки от производственной реальности. Достоинством технологии они считают увеличение содержания отходов в керамике и возможность экономии глины. Вместо 50-60% можно обойтись 20-15%. Это так, но ведь глина (рядовой распространенный суглинок) не является дефицитным или дорогим компонентом. А использование отходов в качестве основного кирпичного сырья все равно не решает проблемы их накопления. Для утилизации нужны десятки кирпичных заводов. Кому там нужна их продукция?

Для улучшения эксплуатационных свойств (спекания) рекомендуют вводить в состав ядер и/или оболочек много стеклобоя (5-15% от всей массы изделий). Его надо заготавливать, подвозить, складировать, дробить и молоть. Это громоздкий, пыльный и вредный технологический процесс.

Сибиряки предлагают сушить мокрый железорудный шлам (пыльная операция), смешивать его с молотыми стеклобоем и глиной (опять пыль), снова увлажнять (дополнительная операция и дополнительный расход тепла на сушку) и гранулировать смесь, опудривать гранулы сухой молотой глиной.

Какое кирпичное производство выдержит такие усложнения технологии?

Несмотря на высказанные замечания, мы благодарны коллегам за привлечение внимания к новому направлению в материаловедении – формированию макронеоднородных изделий с ячеистозаполненной структурой.

Нам еще в 70-е годы прошлого века удалось получить образцы кирпича с пониженным водопоглощением (в ряде случаев близким к нулевому) из низкокачественных глин и дисперсных промотходов. В 2-3 раза возрастала прочность, в 1,5 раза – морозостойкость. На 50-70°С снижалась температура обжига и уменьшался расход тепла на сушку и обжиг. Потребность глины и стеклобоя для оболочек составляла, соответственно, 5-10 и 0-2% от массы основного сырья. Несмотря на такое малое количество добавок и эффектные результаты, технология в отношении лицевого кирпича тогда себя не оправдывала. Требовалась существенная реконструкция заводов, дооснащение новым оборудованием. Главное – производственники не были особо заинтересованы в повышении качества продукции.

Нужно было идти более простым путем. Поэтому для существенного снижения водопоглощения и улучшения других характеристик разработали новую технологию подготовки пресс-порошка, названную «комбинированной» [1, 8]. Она включала пластическую переработку сырья, формование на вакуум-прессе жгутов, полное высушивание их в противоточном барабане, грубое дробление образовавшихся при сушке гранул, увлажнение поверхности зерен шликером из более качественной глины и прессование изделий при повышенном давлении. Технология сочетала два основных способа изготовления кирпича и базировалась на традиционном отечественном оборудовании. В 1989 г. был спроектирован завод мощностью 60 млн шт. лицевого кирпича для Володарского р-на Киевской обл. (заказчик – КПИ). Развал экономики и страны воспрепятствовал его строительству.

Несколько позже нас московским и казанским отделениями ВНИИСтром была предложена похожая технология [9], включающая пластическую подготовку сырья, безвакуумное формование гранул, сушку их в прямоточном барабане до традиционной влажности, помол в стержневом смесителе и прессование изделий при традиционных давлениях. Технология поддержана и продолжена исследователями Ростова, Орла, Омска, применена на нескольких заводах. С конца 1980-х гг. часто публикуется в научных журналах. Она проще нашей, но рассчитана на более качественное сырье.

Мы достигаем низкого водопоглощения, высокой прочности и морозостойкости за счет уплотнения сырья при вакуумном формовании жгутов, максимальной реализации воздушной усадки в процессе мягкой сушки в противоточном барабане, клейких, скользких оболочек вокруг сухих зерен, повышенного давления прессования, пониженных температур обжига. Удлиненная форма зерен, образующихся при дроблении сухих жгутов, повышает прочность кирпича при изгибе. Как известно, этот показатель является слабым местом в кирпиче полусухого прессования.

Коллеги получают насыщенный воздухом, рыхлый порошок. Качественные показатели изделий у них формируются только за счет спекания. Для такой технологии нужно лучшее, более спекающееся, менее распространенное сырье, повышенные температуры обжига.

В последние годы коллеги стали упоминать о необходимости применения противотока (как у нас) при сушке гранул и полного (как у нас) высушивания. Их попытки формовать кирпич из влажных, недробленых гранул, предпринятые в 1990-х, не увенчались успехом. Тогда как мы получали бездефектные изделия из гранул диаметром до 20 мм благодаря капсулированию, правильному подбору формовочной влажности и учету усадок ядер и оболочек.

Для исследования усадочных свойств даже пришлось разработать новые методы и приборы.

Нас беспокоила необходимость использования повышенного в 2-3 раза давления. Кирпичная промышленность не обладала такими прессами. Считалось, что высокие давления ведут к расслоению вследствие упругого расширения запрессованного воздуха.

Мы установили, что перепрессовка обусловлена не воздухом, а наличием в традиционных порошках мелких фракций, которые не просто «пересушены» (это общеизвестно), а представлены неклейкими, некачественными компонентами сырья. При сушильно-помольной подготовке порошка происходит их сепарирование, выделение из массы глины. Мелкие фракции, призванные объединять более крупные зерна, в действительности их разобщали. Подобно тому, как панировочные сухари препятствуют склеиванию сырых котлет в контейнере.

Наши порошки не дают перепрессовки даже при ударном формовании, поскольку зерна сухие, плотные, прочные, а оболочки влажные, клейкие.

В качестве запасного варианта ухода от высоких прессовых давлений было применено виброуплотнение. Бетонная технология в керамике известна давно (изготовление огнеупорной футеровки печей и вагонеток). Мы же предложили покрывать заполнитель (высушенные, дегидратированные или обожженные глиняные зерна) промежуточными оболочками, замедляющими впитывание влаги из связки (отощенного глиняного шликера). Это позволяло сохранять текучесть и удобоукладываемость смеси на период формования. Последующая миграция влаги из связки вовнутрь сухого заполнителя, в особенности в сочетании с вакуумированием, приводила к «схватыванию» сырца, который затем досушивали и обжигали.

Такая технология позволяет изготавливать крупноразмерные высокопустотные изделия сложной формы, что для полусухого прессования нехарактерно и очень перспективно.

Публикации ученых из Омска в начале 1990-х, касающиеся создания новых прессов и повышенного давления, нас обнадежили. Послеперестроечные процессы в смежных производствах привели к появлению в продаже гидравлических прессов, ранее кирпичникам недоступных, и возникновению интереса к гидро- и гиперпрессованию.

Таким образом, постепенно, независимо от нас, подтверждались и применялись наши решения, предложенные еще 30 лет назад. К технологии начали проявлять интерес многие исследователи. Ими опубликованы более 70 статей, защищены несколько диссертаций, получены патенты. О пластической подготовке сырья для полусухого прессования, впервые предложенной нами, уже говорят и пишут как о полезной и очевидной технологической операции. Ее – правда, не в полной мере (без вакуумирования) – применяют в производстве.

Это мотивировало нас напомнить о давних разработках с привлечением новых решений и исследований (журнал «Строительные материалы, оборудование, технологии XXI века» за 2011-2014 гг.) Надеемся, что со временем технология будет корректно воспринята учеными и производственниками как перспективная в отношении кирпича (из низкокачественного сырья и промотходов) и как открывающая новые возможности в материаловедении – в отношении других видов керамических и безобжиговых строительных материалов.

Библиографический список

1. Устьянов В.Б., Иващенко В.В. Способ изготовления керамики. – Авт. св. №806646, 21.10.1980 (приоритет 04.04.1978), опубл. 23.02.1981, бюлл. №7.

2. Устьянов В.Б., Иващенко В.В. Способ изготовления теплозвукоизоляционных изделий. – Авт. св. №833905, 02.02.81 (приоритет 20.04.1978), опубл. 30.05.1981, бюлл. №20.

3. Устьянов В.Б., Иващенко В.В., Способ изготовления керамики (его варианты). – Авт. св. №1175920, 01.05.1985 (приоритет 28.02.1983), опубл. 30.08.1985, бюлл. №32. Патент СССР с 01.06.1991.

4. Устьянов В.Б., Иващенко В.В., Ларионов М.Т. Способ изготовления безобжиговых строительных изделий. – Авт. св. №1263679, 15.06.1986 (приоритет 03.06.1984), опубл. 15.10.1986, бюлл. №38.

5. Устьянов В.Б., Иващенко В.В. Ячеистозаполненная керамика // Стекло и керамика, №1, 1985, с. 29-30.

6. Устьянов В.Б., Иващенко В.В., Чагин Д.И., Савинов Б.А., Обернихин В.С. Шамотный огнеупор с ячеистозаполненной структурой // Огнеупоры, №12, 1988, с. 8-9.

7. Устьянов В.Б., Иващенко В.В. Безобжиговый глиняный кирпич // Строительные материалы, №9, 1988, с. 15-16.

8. Устьянов В.Б., Иващенко В.В. Комбинированная технология подготовки пресс-порошка // Стекло и керамика, №2, 1988, с. 30-31.

9. Аксенов В.И., Тарасевич Б.П., Смирнов В.В., Гимадеев Г.М., Ашмарин Г.Д., Гонюх В.М., Технологическая линия для производства керамических стеновых материалов. – Авт. св. №1060479, 15.12.1983, бюлл. №46 (приоритет 08.01.1982).