В статье дается обоснование причин возрастающей потребности в синтетических декоративных материалах, а также приводится сравнительный анализ их технических характеристик.

УДК 691

В.А. ТЮЛЬНИН, доктор хим. наук, профессор кафедры общей и неорганической химии, v.tyulnin@ya.ru,

Национальный исследовательский технологический университет «МИСиС», г. Москва

Ключевые слова: искусственные декоративные камни, облицовочные материалы, полимерные композиты, магнезиальные композиты, интерьерный дизайн помещений

Keywords: artificial decorative stones, facing materials, polymer composites, magnesium composites, interior design

В последние два десятилетия в интерьерных дизайнерских работах и в декоративной отделке фасадов и фундаментов зданий вместо природного камня все в большей мере используются синтетические цветные материалы на основе цементных смесей или полимерных вяжущих. Замещение натурального декоративного камня и его постепенное вытеснение из архитектурно-строительного дизайна вызвано тем, что с годами происходит истощение запасов минерального сырья, и многие разновидности высокодекоративного камня либо исчезли, либо добыча их стала труднодоступной и экономически нецелесообразной. Спектр цветовой гаммы природного облицовочного камня постепенно сужается. Но главная причина возрастающей потребности в синтетических декоративных материалах состоит в том, что многие из них не только не уступают, но и превосходят природные по целому ряду характеристик:

— цветовая гамма искусственных камней более многообразна и может меняться в неограниченно широком диапазоне; варьируя цвет и оттенок материала, можно получить необычную цветовую гамму, в том числе редко встречающуюся;

— искусственный материал более функционален, и его свойства можно воспроизводить (с определенной небольшой погрешностью);

— многие искусственные материалы и изделия из них можно получать методом литья, причем практически любых размеров и формы;

— искусственные материалы более трещиноустойчивы;

— в отличие от натурального камня синтетический материал не имеет радиационного фона, вызванного примесными радионуклидами.

Современные синтетические облицовочные декоративные материалы условно можно подразделить на 3 вида:

1. Полимерные композиты, вяжущей основой в которых являются преимущественно смолы (эпоксидные, полиуретановые, полиэфирные, фурановые, акриловые и др.);

2. Неорганические композиты на цементных вяжущих основах;

3. Цветные стеклокристаллические материалы, получаемые высокотемпературным синтезом (кристаллизация цветного стекла, управляемая кристаллизация расплава шихты, содержащего красящие добавки ионов переходных и/или р.з. групп).

В Московском горном университете под руководством автора статьи синтезируются и исследуются свойства всех указанных декоративных разновидностей материалов на протяжении почти 25 лет. В настоящей статье проводится сопоставительный анализ свойств материалов на разных основах в тесной связи с их использованием в архитектурно-строительном дизайне, а также представлены собственные разработки декоративных неорганических материалов, которые, по мнению автора, могут быть перспективными при использовании в интерьерном дизайне помещений, облицовке фасадов и индивидуальных дизайнерских работах.

Композиты на полимерной основе

Впервые промышленное производство цветных композитов на полимерной основе, названных полимерными агломератами (полимербетонами), было осуществлено итальянской фирмой Santa Margherita в 1962 г. Технология их получения включает следующие операции: цветной природный камень в виде кусочков кубической формы с длиной ребра 3-5 см смешивается в большой емкости с полиэфирной смолой и модифицирующими добавками, смесь вакуумируется и далее подвергается вибропрессованию (тоже в вакууме). Полученные слэбы выдерживаются в течение 10 суток до полного отверждения агломерата (полимеризация). Затем слэбы распиливаются алмазным диском на плиты, которые шлифуют и полируют. Путем введения в смолу специально подобранных пигментирующих добавок цвет и оттенок материала можно менять и даже достигать цветовой гаммы того или иного природного камня. Получаемые полимерные композиты отличаются от натуральных камней высокой эластичностью, трещиноустойчивостью, более высокой ударной прочностью, прочностью при изгибе и осевом растяжении.

В настоящее время цветные полимерные композиты и изделия из них производятся во многих странах мира. В России их разработка и производство осуществляются с начала 1990-х гг. Создаются композиты с широкой цветовой палитрой, в том числе имитирующие такие природные камни, как гранит, мрамор, малахит и другие. Из-за высокой прочности (R сжатия более 100 МПа) и внешнего сходства с натуральным камнем полимерный композит часто называют «искусственный камень». Такое название является ненаучным, термин «камень» исключает органическую основу материала. Правильным названием следует считать «полимерный композит».

Декоративный полимерный композит широко используется в интерьерном дизайне. Из него изготавливают наливные полы, подоконники, лестничные ступени, балясины, поручни, балюстрады, барные стойки, столешницы и т.д. В последние годы полимерные композиты применяются также при облицовке фасадов, фундаментов, цоколей зданий, при изготовлении фонтанов, ротонд, элементов классической архитектуры [1, 2].

Материалы на полимерной основе, тем не менее, имеют существенные недостатки, которые сильно ограничивают их применение в архитектурно-строительном дизайне:

— органическая природа вяжущего придает композиту высокую чувствительность к повышенным температурам, к перепадам температур, к воздействию УФ-излучения. Происходит деструкция полимера, вызывающая пожелтение или белесость композита. При интенсивной деструкции возникают экологические проблемы, связанные с выделением вредных веществ. Так, исследования эпоксидных композитов с различными наполнителями и разного фракционного состава [3] показали, что заметная деструкция материала в большинстве случаев начинается со 130-140°С, а при длительных воздействиях деструкция и изменение свойств композита происходит при 100°С и несколько ниже. При температурах выше 260°С происходит возгорание композитов с интенсивным выделением токсичных газов и дыма.

• полимерные композиты обладают высокой сопротивляемостью проникновению в них воздуха и других газов [3], то есть материал «не дышит». Это ограничивает его применение для декоративной облицовки помещений общественного назначения;

• серьезной преградой широкомасштабному применению полимерных композитов является высокая стоимость смол и органических отвердителей. Так, например, стоимость эпоксидных и полиуретановых смол более чем в 50 раз выше стоимости портландцемента, а акриловой – в 100 раз.

Искусственные камни на основе цементов

И у нас, и за рубежом в последние 10-15 лет декоративные камни производятся на основе цементных вяжущих, в основном портландцемента и магнезиального цемента (цемента Сореля). Неорганическая основа не имеет тех недостатков, которые присущи полимерной. Такие декоративные камни значительно дешевле и экологически безопасны.

Декоративные портландцементные материалы

При получении декоративного камня на портландцементной основе используется как белый, так и серый цемент. Эти камни применяются в большей мере при отделке фасадов, фундаментов зданий, для изготовления ландшафтной продукции парковых зон. Подбирается соответствующая цветовая гамма и фактура камня, гармонично сочетающиеся с окружающими предметами, создавая тот или иной дизайн. Облицовочный камень своей расцветкой и фактурой может имитировать цветной натуральный камень (скала, гранит, известняк и др.), но при отделке фасадов и фундаментов зданий чаще всего используют камни нежных, мягких (пастельных) тонов. Для повышения механической прочности, водо- и морозоустойчивости материалов используются высокомарочные цементы М700 и более, либо технология материала осуществляется методом вибропрессования.

В последние годы в Московском горном институте НИТУ «МИСиС» проводятся работы по тонкому диспергированию и активации цементных вяжущих в высокоинтенсивных электромагнитных полях. Получены высокоактивированные цементы фракционного диапазона размеров частиц 100…60 нм, на основе которых можно получать водоморозостойкие высокопрочные материалы [4]. Так, например, электромагнитная активация портландцемента марки М500 позволяет увеличить прочность материала на его основе в 2 раза, при этом многократно возрастают водоморозостойкость и водонепроницаемость. Это дает возможность получать облицовочные и конструкционные материалы, которые по своим характеристикам не только не уступают, но и превосходят многие природные камни. Их можно успешно использовать в качестве облицовочных материалов в подземном строительстве, при отделке фасадов, фундаментов, цоколей зданий, в монументальном строительстве и т.д.

Магнезиальные материалы

Опыт многолетних работ автора по созданию декоративных материалов на различных вяжущих основах [3-9] и сопоставительный анализ их свойств с учетом экономических и экологических аспектов показал, что наиболее перспективными являются магнезиальные композиты. Преимущество их перед материалами на традиционной портландцементной основе состоит в следующем:

• на магнезиальной основе можно создавать материалы с более широкой цветовой гаммой, яркостью и насыщенностью цветов, получать окраски и оттенки, которые не стабилизируются в других матрицах (например, окраска природного чароита, насыщенного черного шунгита и др.);

• магнезиальные материалы имеют повышенную эластичность, трещиноустойчивы. Прочность при изгибе и осевом растяжении примерно в 2 раза выше, чем у материалов на портландцементе;

• отличаются высокой адгезией к поверхностям разной природы, в том числе органическим (F≥3 МПа);

• практически безусадочны, беспыльны, антиэлектростатичны;

• водопоглощение по массе в 2-3 раза ниже, чем у материалов на портландцементе;

• устойчивы к действию масел, нефтепродуктов, разбавленных растворов кислот и щелочей, многих растворителей;

• устойчивы к действию грибка.

Композиты на магнезиальной основе так же красивы, как натуральные камни, но их цветовая гамма многообразнее, и они значительно более функциональны.

Мозаичные агломераты

В содружестве с НПП «Магилит» [8] нами разработаны рецептуры цветных агломерированных магнезиальных материалов. Мозаичная цветовая гамма их обеспечивалась преимущественно за счет цветного природного камня фракций 1,0…10 мм, использованного в качестве наполнителя и заполнителя. Определены и использованы оптимальные соотношения между связующим, наполнителем и заполнителем, а также величины водотвердых отношений (В/Т), обеспечивающие получение удобоукладываемых масс при затворении смесей и минимальную пористость отвержденного материала. Цветными заполнителями и наполнителями были горные породы из различных регионов. Граниты и гранитогнейсы из Украины и Архангельской области. Кварциты и шунгиты из Карелии. Подмосковные известняки, диорит из Челябинской области. Волластонит из Алтая и серпентинит из Карачаево-Черкесии.

На рис. 1 представлены фотографии ряда образцов мозаичных агломератов.

Механическая прочность материалов зависит от многих факторов (прочности заполнителя и наполнителя, фракционного состава, величины В/Т и др.) и составляла: Rсж=50-100 МПа, Rизг=18-20 МПа, Rрастяж=9-11 МПа. Водопоглощение по массе 2-3%. Технология получения не требует использования дорогостоящего вибровакуумного или вибропрессового оборудования.

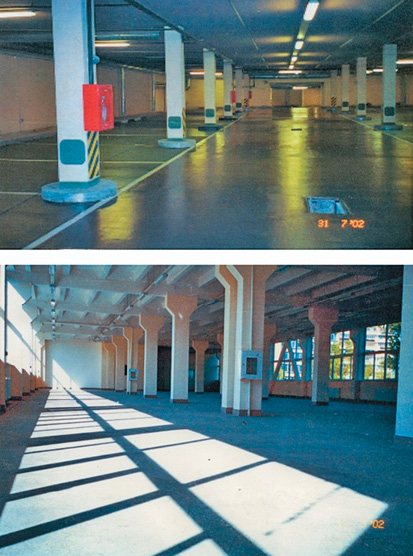

Цветные магнезиальные агломераты (бетоны) успешно используются в последние годы в России при создании бесшовных антиэлектростатичных, беспыльных полов.

На рис. 2 представлены фотографии цветных магнезиальных полов гаража (вверху) и типографского помещения (внизу).

Материалы с тонкодисперсными пигментированными ингредиентами

В тонкодисперсных магнезиальных системах (вяжущее, наполнитель, модифицирующие добавки состоят из фракций диапазона 5-100 мкм) путем введения в них специально подобранных красителей строго дозированных концентраций можно получать неограниченное многообразие декоративных композитов с различной яркостью и насыщенностью цветов и оттенков.

Магнезиальные системы позволяют использовать как неорганические, так и органические пигментирующие добавки и создавать стабильные центры окраски.

Автором статьи разработаны и запатентованы [6-8] составы и технологии получения камней-композитов с различной цветовой гаммой и комплексом других практически важных свойств. В частности, созданы композиции с самовыравнивающейся и самоформирующейся гладкой эстетичной поверхностью, магнезиально-шунгитовые самовыравнивающиеся композиции с уникальным комплексом свойств (Шунгилиты).

На рис. 3 представлены фотографии некоторых камней-композитов с цветовой гаммой природных камней и моноколоров.

Композиции с самовыравнивающейся и самоформирующейся поверхностью имеют высокую подвижность затворенной массы и обладают способностью растекаться по большой поверхности материала-подложки, а при отверждении превращаются в камнеподобный декоративный материал с высокой адгезией к поверхности подложки. Эти свойства позволяют наносить на поверхности тех или иных изделий и конструкций, прежде всего строительных и архитектурных, защитные цветные покрытия. Толщины покрытий можно менять от 3 до 10 мм и более.

Цветные стеклокристаллические материалы (цветные стеклокристаллиты)

Цветные стеклокристаллические материалы – это одна из разновидностей широкого класса синтетических декоративных материалов, синтезируемых с использованием высокотемпературной технологии. Разработке этих материалов предшествовали многолетние исследования автора с сотрудниками атомно-молекулярной структуры силикатных стекол и стеклокерамических материалов, а также стабилизированных в них различных центров оптического, парамагнитного поглощения и люминесценции. С использованием комплекса структурно-чувствительных методов (в основном спектроскопических) изучалась структура различных валентно-координационных полиэдров, формируемых различными элементами в кремнекислородном каркасе, а также центры поглощения и люминесценции, возникающие при облучении материала или связанные с присутствием в матрице d- и/или f-элементов [9-10].

После накопления банка данных о спектроскопическом проявлении (областей спектра оптического, парамагнитного поглощения, люминесценции) различных центров были начаты разработки цветных стеклокристаллитов.

На базе имеющихся данных выбиралась силикатная система, содержащая строго дозированные добавки d-

и/или f-элементов, и составлялась шихта заданного состава. Затем шихта переводилась в расплавленное состояние при 1450-1600°С. Далее для каждого выбранного состава отрабатывался температурно-временной режим кристаллизации расплава при его охлаждении. При образовании кристаллов или при ликвации расплава (фазовое расслоение) красящие ионы d- или f-элементов селективно входили в ту или иную кристаллическую и/или стеклообразную фазы.

Методом управляемого формирования структуры материала синтезированы стеклокристаллиты, которые условно подразделены на два вида:

• материалы с цветовой гаммой природного камня (рис. 4 и 5);

• материалы, не имеющие природных аналогов (рис. 5, справа)

Рис. 4. Стеклокристаллиты с цветовой гаммой природного камня: а) непрозрачные авантюриновые, б) прозрачные камни, в) непрозрачные камни

Свойства цветных стеклокристаллитов:

— высокие декоративные качества материалов (поверхность);

— механическая прочность при сжатии – более 100 МПа;

— твердость по шкале Мооса – 5,0-6,5;

— плотность 2,45-2,75 г*см-3;

— температура начала деформации (размягчения) 600°С;

— влаго- и морозоустойчивость;

— литьевая технология получения изделий различной формы и размеров;

— поверхность материала имеет огненную полировку высокого качества;

Области применения:

— элитная отделка станций метро, торговых центров, ресторанов, баров;

— изготовление многоцветных орнаментов, монументально-художественных панно, витражей, изделий сложных конфигураций;

— реставрация и отделка храмов, церквей, мечетей, музеев, театров;

— изготовление элементов светотехнических устройств (люстр, ламп, бра и т.д.)

— инкрустация произведений прикладного искусства.

Библиографический список

1. Патураев В.В. Полимербетоны. – М., 2007.

2. Бобрышев А.Н., Жарин Д.Е., Кондратьева Е.В. и др. Эпоксидные и полиуретановые строительные композиции. – Саратов, 2005, – 159 с.

3. Тюльнин В.А. Полимерные дисперсно-армированные композиции для газонепроницаемых износостойких антикоррозионных покрытий с повышенной температурой деструкции // Строительные материалы, оборудование, технологии ХХI века, №5-6, 2015.

4. Тюльнин В.А., Котлярова Н.Б. Новые возможности в технологии строительных материалов с высокими физико-механическими и водоморозостойкими свойствами // Строительные материалы, оборудование, технологии ХХI века, №1-2, 2016.

5. Тюльнин В.А. Самовыравнивающиеся композиции быстрого отверждения на основе смешанного вяжущего // Сухие строительные смеси, №3, 2015.

6. Тюльнин В.А. Технология получения и свойства композиционных материалов на основе углерода фуллереновых форм шунгитовых пород // Уголь, №2, 2015.

7. Тюльнин В.А. Самовыравнивающаяся магнезиальная композиция. Патент РФ №245516, 2012.

8. Тюльнин В.А., Чумак В.Г. Сырьевая композиция для получения строительных материалов и изделий. Патент РФ №2378218, 2008.

9. Тюльнин В.А. Окрашивающие центры в цветных стеклокристаллитах // Горный вестник, №6, 1998.

10. Бреховских С.М., Тюльнин В.А. Радиационные центры в неорганических стеклах. – М.: Энергоатомиздат, 1988.