Экспериментально определены предельные напряжения при поперечном сдвиге стеклокомпозитной арматуры не только в штатных условиях, но и при циклическом замораживании-оттаивании и замачивании-высушивании. Установлено, что при увеличении диаметра арматуры предельные напряжения при поперечном сдвиге уменьшаются. Определена прочность сцепления арматуры с бетоном и установлено, что при увеличении диаметра арматуры с 6 до 12 мм предел прочности сцепления с бетоном уменьшился на 20,3%.

УДК 691.335

К.А. Аль-шиблави, аспирант кафедры «Конструкции зданий и сооружений», В.Ф. ПЕРШИН, доктор техн. наук, профессор кафедры «Техническая механика и детали машин», В.П. ЯРЦЕВ, доктор техн. наук, профессор кафедры «Конструкции зданий и сооружений», ФГБОУ ВО «Тамбовский государственный технический университет»

Ключевые слова: поперечный срез; прочность сцепления; замораживание-оттаивание; замачивание-высушивание

Keywords: transverse shear; adhesion strength; freezing-thawing; soaking-drying

Арматура композитная полимерная (АКП) достаточно давно и успешно используется для армирования бетонных конструкций, особенно за границей [1, 2]. Расширение областей ее использования в России частично сдерживается недостаточной изученностью закономерностей совместной работы полимерной арматуры и бетона, отсутствием нормативной документации и относительно высокой стоимостью. Первые два фактора активно устраняются совместными усилиями исследователей и проектировщиков, а вопрос высокой стоимости является весьма спорным. При расчете стоимости использования АКП необходимо учитывать не только ее повышенные прочностные характеристики и долговечность, но и существенно меньшие затраты на транспортировку и монтаж. Например, использование АКП при реконструкции бетонных аэродромных покрытий в г. Казань позволило сэкономить на материалах 7% и снизить трудозатраты в 4 раза [3]. На наш взгляд, особый интерес по критерию цена-качество представляет стеклокомпозитная арматура. Перспективность использования данного вида арматуры существенно повысилась после получения комбинированной композитной арматуры на основе стеклянных и углеродных волокон с повышенными эксплуатационными характеристиками [4].

Цель данной работы заключается в определении прочностных характеристик стеклопластиковой арматуры (АСК) и прочности ее сцепления с бетоном. Испытания проводили не только в штатных условиях, но и после циклов замораживания-оттаивания, а также увлажнения-высушивания.

Испытания на поперечный срез выполнялись в полном соответствии с Приложением Г [5]. Метод основан на нагружении образца перерезывающей силой посредством прямого приложения двойного среза. Испытывали по 6 образцов АСК диаметрами 6, 8 и 12 мм. Длина каждого образца – 250 мм. При испытаниях использовали приспособление с проходными отверстиями для установки образцов, калиброванными под их диаметр. Скорость перемещения верхнего ножа была равна 10 мм/мин. Для уменьшения трения граней ножей их поверхность покрывали тонким слоем смазки, модифицированной графеном. Предельные напряжения при поперечном срезе τsh (Мпа) рассчитывали по формуле:

τsh =P/2A, (1)

где P – разрушающая нагрузка, Н; A=πd2/4 – площадь поперечного сечения образца, мм2; d – диаметр стержня, мм.

Усредненные результаты испытаний представлены в табл. 1.

Таблица 1. Прочность АСК при поперечном срезе

| № п/п | Номинальный диаметр, мм | Площадь поперечного сечения, мм2 | Разрушающая нагрузка, Р, кН | Предельные напряжения при поперечном срезе, τsh, МПа |

| 1 | 6,01 | 28,3 | 10,2 | 181,1 |

| 2 | 7,98 | 50,1 | 17,3 | 172,6 |

| 3 | 12,02 | 113,6 | 37,1 | 163,3 |

Как видно из табл. 1 при увеличении диаметра арматуры с 6 до 12 мм предельные напряжения среза уменьшаются на 11,5%. Возможно, что причиной является уменьшение процентного содержания армирующих волокон с увеличением диаметра арматуры, что было установлено экспериментально в работе [4].

Определение прочности сцепления арматуры с бетоном

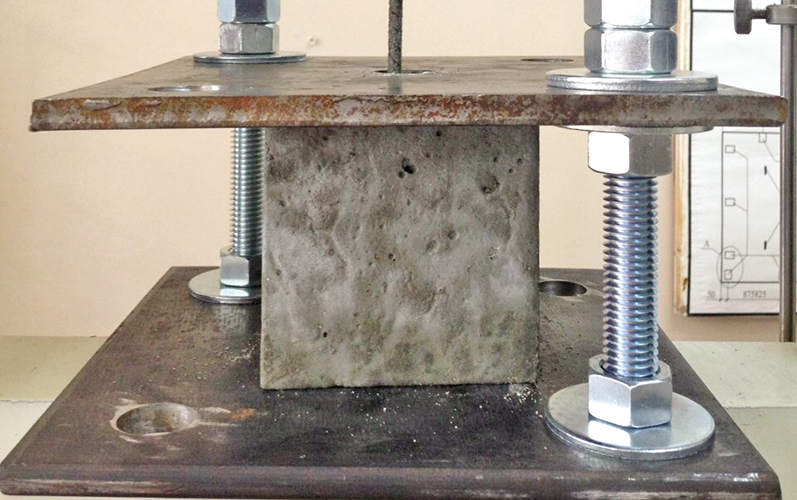

Сцепление с бетоном является одним из основных характеристик для арматуры, поскольку именно от силы сцепления во многом зависит эффективность армирования. Определение этого показателя проводилось методом выдергивания стержней из бетонных кубов в соответствии с ГОСТ 32492-2015 [6]. Метод основан на определении значений сдвиговых напряжений по границе сцепления АКП с бетоном, реализующихся при максимальной нагрузке, полученной при растяжении образца до разрушения, независимо от того, где образец разрушился (по стержню или по границе сцепления стержня с бетоном). Размеры бетонных кубов принимаются в зависимости от диаметра исследуемой арматуры. В нашем случае для диаметров 6 и 8 мм использовались кубы 100×100×100 мм, а для диаметра 12 мм – 150×150×150 мм. Опалубку снимали через 48 часов после изготовления и до испытаний образцы хранили при нормальных условиях в течение 28 суток. Прочность бетона на сжатие определяли по 3 кубам (из каждой партии бетона) размером 100×100×100 мм в соответствии с ГОСТ 10180 [7]. Испытания по определению прочности сцепления проводили на разрывной машине ИР 2167-Р50 УХЛ.4.2 (рис. 1).

Напряжение сцепления АCК с бетоном, τr (МПа), при испытании осевым выдергиванием из куба рассчитывали по формуле:

τr=P/πdL, (2)

где P – прилагаемая нагрузка, Н; d – номинальный диаметр, мм; L – длина заделки стержня в бетон (L=5×d), мм.

Нагрузку увеличивали ступенчато с шагом 50Н. На каждом этапе нагружения после 10-секундной выдержки фиксировали перемещение свободного конца АСК. За отчетные точки взяты 0,05, 0,1 0,25 мм и максимальное перемещение стержня от приложенной нагрузки. Перед испытаниями образцы очищали и высушивали до постоянной массы в сушильном шкафу. Усредненные результаты определения прочности сцепления образцов АСК с бетоном представлены в табл. 2.

Таблица 2. Прочность сцепления с бетоном образцов АСК

| № п/п | Номинальный диаметр, мм | Напряжение, τr, МПа | |||

| 0,05 мм | 0,1 мм | 0,25 мм | max мм | ||

| 1 | 6,01 | 4,02 | 6,02 | 9,53 | 15,6 |

| 2 | 7,98 | 3,34 | 6,52 | 8,82 | 14,5 |

| 3 | 12,02 | 3,19 | 5,81 | 8,12 | 13,3 |

Из табл. 2 видно, что при увеличении диаметра арматуры с 6 до 12 мм предел прочности сцепления с бетоном (τr) уменьшился на 14,7%.

Технология имитации замораживания-оттаивания

Перед испытаниями образцы очищали, высушивали до постоянной массы в сушильном шкафу, помещали в емкость с водой при температуре 20±5оС на 4 часа, затем образцы помещали в морозильную камеру на 4 часа при температуре -18±2оС. После замораживания образцы извлекали из камеры, погружали в ванну с водой при температуре 20±5оС, до полного оттаивания.

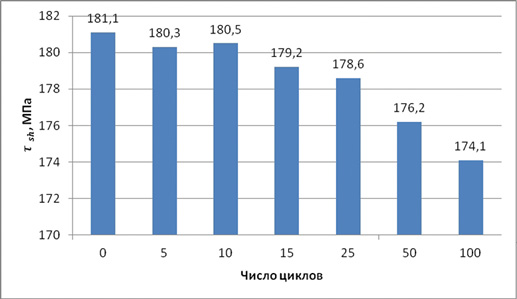

Количество циклов замораживания-оттаивания: 0; 5; 10; 15; 25; 50; 100. На каждом контрольном интервале проводили испытание. Характерные результаты испытаний арматуры диаметром 6 мм на поперечный срез представлены на рис. 2. Как видно из диаграммы, наблюдается монотонное снижение предельных касательных напряжений при увеличении числа циклов замораживания-оттаивания. Общее снижение прочности на срез составляет 3,8%, что сопоставимо с отклонениями анализируемых величин от средних значений.

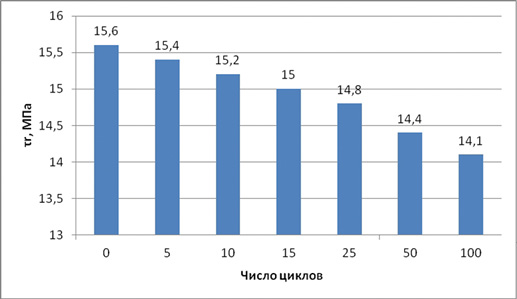

Интересен тот факт, что скорость снижения прочности уменьшается при увеличении циклов. Так, за 50 циклов в диапазоне от 0 до 50 прочность снизилась на 2,8%, а в диапазоне от 50 до 100 – на 1,2%. На рис. 3 представлены характерные результаты определения прочности сцепления арматуры диаметром 6 мм с бетоном.

За 50 циклов в диапазоне от 0 до 50 прочность сцепления снизилась на 7,7%, а в диапазоне от 50 до 100 – на 2,1%. Общее снижение прочности сцепления – 9,6%.

Испытания контрольных образцов с металлической арматурой показали большее снижение прочности сцепления. После 50 циклов замораживания-оттаивания прочность сцепления снизилась на 10%, а после 100 циклов – на 16%.

Технология имитации замачивания-высушивания

Перед испытаниями образцы очищали, высушивали до постоянной массы в сушильном шкафу, помещали в емкость с водой из реки Эфрат при температуре 20±5оС на 12-14 часов, затем образцы высушивали до постоянной массы. Количество циклов замачивания-высушивания: 0; 5; 10; 15; 25; 50; 100. Сцепление арматуры с бетоном проводили в соответствии с описанной выше методикой. В результате испытаний нам не удалось установить устойчивой тенденции изменения прочности сцепления стеклопластиковой арматуры с бетоном. В отдельных опытах касательные напряжения уменьшались на 4-8%, а в других увеличивались примерно на ту же величину.

Испытания контрольных образцов с металлической арматурой показали четкое снижение прочности сцепления, особенно после 50 циклов замачивания-высушивания. Следует отметить, что после данного количества циклов прочность сцепления уменьшилась на 11%, а после 100 циклов – на 17%.

Выводы:

Климатические условия эксплуатации армированных бетонных изделий, в частности циклическое замораживание-оттаивание и замачивание-высушивание, снижают прочностные характеристики, особенно прочность сцепления арматуры с бетоном, причем для АСК арматуры эти снижения меньше, чем для металлической арматуры. Особо следует отметить, что при испытаниях на выдергивание арматуры из бетона достаточно часто (примерно в 50% случаев) наблюдались нарушения целостности связующего материала (эпоксидной смолы), а также связи армирующих волокон со связующим. По нашему мнению, одним из перспективных направлений повышения эксплуатационных характеристик АСК является повышение прочности связующего и его сцепления как с армирующими волокнами, так и с бетоном.

Библиографический список

1. Hollaway L.C. A review of the present and future utilisation of FRP composites in the civil infrastructure with reference to their important in-service properties/Construction and Building Materials, №246, 2010, pp. 2419-2445.

2. Mathieu Robert, Brahim Benmokrane Behavior of GFRP Reinforcing Bars Subjected to Extreme Temperatures // Journal of composites for construction, July-August 2010, pp. 353-360.

3. Вдовин Е.А., Хозин В.Г., Ильина О.Н., Куклин А.Н., Гиздатуллин А.Р., Шарафутдинов Б.Д. Опыт применения полимеркомпозитной арматуры при строительстве бетонных аэродромных покрытий в аэропортовом комплексе г. Казань // Инновационные материалы, технологии и оборудование для строительства современных транспортных сооружений. 2013.

4. Ильин Д.А. Композитная арматура на основе стеклянных и углеродных волокон для бетонных конструкций: дисс. … канд. техн. наук. – Москва, 2017. – 141 с.

5. ГОСТ 31938-2012. Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия. – М.: Изд-во «Стандартинформ», 2014, – 16 с.

6. ГОСТ 32492-2015 Арматура композитная полимерная для армирования бетонных конструкций. Методы определения физико-механических характеристик, – М.: Изд-во «Стандартинформ», 2016, – 17 с.

7. ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам, – М.: Изд-во «Стандартинформ», 2013, – 31 с.