Авторы рассматривают новое конструктивное решение дорожной одежды с цементобетонным ребристым монолитным покрытием, позволяющее эффективно решать проблему некачественных дорог в России.

УДК 625.87

А.В. ВЕСЕЛОВ, канд. техн. наук, доцент, В.Д. КОРНИЕНКО, инженер-архитектор, Магнитогорский государственный технический университет, г. Магнитогорск

Ключевые слова: автомобильные дороги, дорожная одежда, монолитное покрытие, плоская плита покрытия, ребристая плита покрытия, дегтебетонное дорожное ребристое основание

Keywords: highways, road clothes, monolithic covering, flat cover plate, ribbed cover plate, tar concrete ribbed base of the road

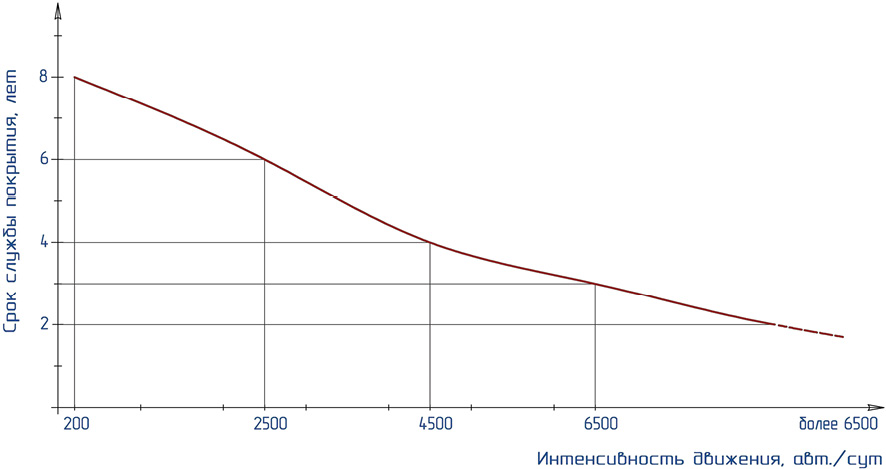

В настоящее время негативные тенденции в дорожной отрасли России продолжают усугубляться. Быстрый рост количества автомобилей на дорогах страны, а также увеличение их грузоподъемности требуют от руководства Министерства транспорта РФ и Федерального дорожного агентства Минтранса России срочного пересмотра существующих концепций строительства новых и реконструкции существующих автомобильных дорог. Следует честно признать тот факт, что в сложившейся ситуации повсеместное строительство автомобильных дорог с дорожными одеждами нежесткого типа и асфальтобетонными покрытиями завели дорожную отрасль в тупик. Жизненно необходимо при проектировании, строительстве и реконструкции автомобильных дорог жестко привязывать тип дорожной одежды и дорожных покрытий к интенсивности движения и грузоподъемности автомобильного транспорта, учитывая при этом особенности климатических условий района строительства и эксплуатации автомобильной дороги. Нельзя проектировать и строить автомобильные дороги с покрытиями, срок службы которых уменьшается при росте интенсивности движения автомобилей почти по линейной зависимости, как это происходит на дорогах с асфальтобетонными покрытиями (рис. 1).

Сокращение фактических сроков службы асфальтобетонных дорожных покрытий до 2-3 лет при нормативных сроках службы 16-18 лет закономерно приводит к постепенной деградации сети автомобильных дорог страны, так как вынуждает отрасль работать не на опережающее развитие дорожной сети, а на решение нескончаемых текущих проблем. Ежегодно российские дорожные ремонтно-строительные организации расходуют значительные финансовые и материально-технические ресурсы не на новое строительство качественных и долговечных автомобильных дорог, а в основном на бесконечные текущие (ямочные), средние и капитальные ремонты существующих дорог, снова и снова используя при этом асфальтобетон в качестве основного дорожно-строительного материала. А если учесть многочисленные случаи нарушения технологических требований по укладке асфальтобетонных смесей при устройстве и ремонте дорожных покрытий (несоблюдение температурного режима укладки смеси и укладку ее на неподготовленное основание, в том числе в лужи, грязь и даже снег, недоуплотнение уложенного асфальтобетона и др.), то становится очевидной необходимость решительных и бескомпромиссных действий по исправлению существующего положения дел в дорожной отрасли.

Возможным направлением выхода из сложившейся ситуации могло бы стать постепенное вытеснение автомобильных дорог с асфальтобетонными покрытиями дорогами с цементобетонными покрытиями. За рубежом строительство таких дорог является приоритетным. Так, по данным XXI Всемирного дорожного конгресса, доля магистралей с цементобетонным покрытием составляет: в США – 60% от общего количества, в Германии – 38%, в Австрии – 46%. При этом в Российской Федерации в настоящее время доля автомобильных дорог с цементобетонным покрытием не превышает 2% [1].

Основное преимущество автомобильных дорог с цементобетонными покрытиями перед аналогичными дорогами с асфальтобетонными покрытиями заключается в их большей прочности, а также большей устойчивости к негативному воздействию природных факторов. Срок службы автомобильных дорог с цементобетонными покрытиями до их капитального ремонта составляет 25-30 и более лет. Кроме того, за счет большей жесткости цементобетонных покрытий обеспечивается меньшее сопротивление движению колес автомобилей по сравнению с движением по асфальтобетону, что позволяет на 5-10% уменьшить расход топлива.

В настоящее время во всем мире расширяется применение в дорожных покрытиях цементобетона более высокой прочности, а также увеличение толщины цементобетонных покрытий (табл. 1) в качестве ответной меры на рост интенсивности движения и грузоподъемности транспортных средств [2].

Таблица 1. Толщина цементобетонного покрытия

| Материал основания | Толщина покрытия, см, при расчетной суточной интенсивности движения, авт./сут. | |||||

| более 10000 | от 7000 до 10000 | от 5000 до 7000 | от 3000 до 5000 | от 2000 до 3000 | от 1000 до 2000 | |

| Каменные материалы и грунты, укрепленные минеральными вяжущими | 24 | 22 | 22 | 20 | 18 | 18 |

| Грунты, укрепленные органическими вяжущими, шлак | – | – | 22 | 20 | 18 | 18 |

| Песок и песчано-гравийные смеси | – | – | – | 22 | 20 | 18 |

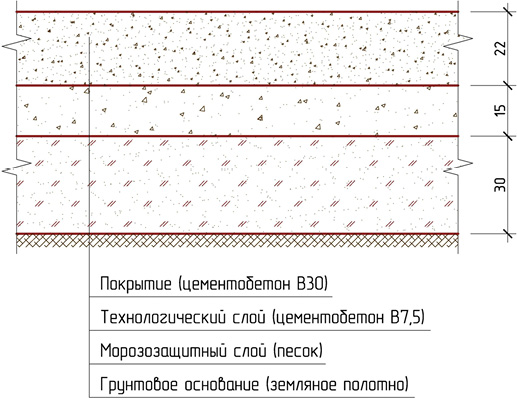

Это происходит потому, что традиционная конструкция дорожной одежды с цементобетонным покрытием представляет собой «слоеный пирог», где каждый конструктивный слой выполнен в виде самостоятельно воспринимающей нагрузку от автотранспорта плоской плиты (рис. 2), имеющей необходимую для восприятия прилагаемой нагрузки жесткость. Увеличение интенсивности движения и грузоподъемности транспортных средств требует соответствующего повышения жесткости всех слоев дорожной одежды во избежание их прогиба под воздействием возникающей нагрузки. Но поскольку жесткость плоских монолитных цементобетонных плит дорожных покрытий напрямую зависит от их толщины, приходится соответственно увеличивать толщину плит. Негативным следствием этого всегда является возрастание материалоемкости и стоимости дорожной одежды.

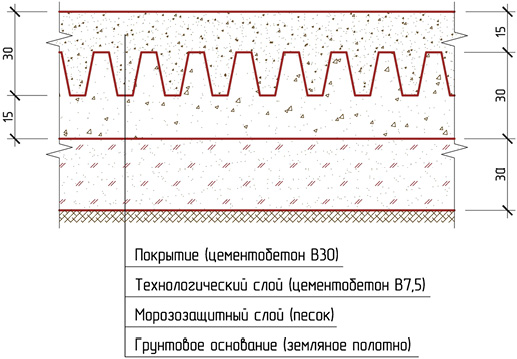

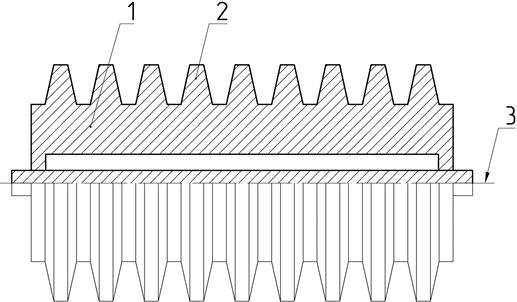

Вместе с тем повышение жесткости монолитных цементобетонных плит дорожных покрытий без увеличения их толщины становится возможным, если провести замену плоской плиты на ребристую (рис. 3) и разместить ее вертикальные продольные ребра в пазах между аналогичными ребрами, выполненными в материале нижележащего слоя основания дорожной одежды.

Материал слоя основания при этом должен не только иметь требуемую прочность, но и обладать способностью на стадии его укладки под воздействием рабочего органа строительно-дорожного механизма принимать заданную форму, также сохраняя ее и после снятия нагрузки. Такой способностью обладают грунты, укрепленные минеральным вяжущим или специальными жидкими продуктами на основе биомассы, используемые для стабилизации грунтов, например ЕСОroads или Perma-Zyme 11X, а также низкомарочные цементобетоны и дегтебетоны на основе каменноугольного дегтя. В предлагаемой конструкции дорожной одежды нагрузка от автотранспорта через систему вертикальных ребер будет совместно восприниматься как монолитным цементобетонным слоем покрытия, так и нижележащим монолитным слоем основания дорожной одежды, т.е. фактически нагрузка будет восприниматься единым общим слоем, представляющим взаимопроникающую совокупность этих двух слоев. При этом жесткость предлагаемой дорожной одежды значительно возрастает и в продольном по отношению к оси дороги направлении, и в поперечном. В продольном направлении повышение жесткости будет обеспечено суммарным увеличением толщин слоев как бетонного покрытия, так и слоя основания дорожной одежды, при этом толщина каждого из этих слоев будет складываться из толщин их плит и высоты ребер. В поперечном направлении повышение жесткости будет обеспечено преобразованием вертикальных нагрузок от транспортных средств в горизонтальные усилия между соседствующими ребрами цементобетонного покрытия и слоя основания дорожной одежды. Корректируя расчетным путем толщины обоих слоев и высоту их вертикальных ребер, можно добиться оптимальных соотношений жесткости и материалоемкости слоев в зависимости от предполагаемых транспортных нагрузок на дорожную одежду.

Технологический процесс выполнения дорожных одежд с ребристой монолитной цементобетонной плитой покрытия лишь незначительно отличается от традиционной технологии устройства одежд с монолитными цементобетонными покрытиями. В нашей стране для строительства автомобильных дорог с цементобетонным покрытием чаще использовался комплект машин ДС-110. Его применение обеспечивает механизацию строительства всех конструктивных слоев дорожной одежды с высокой степенью ровности линейно-поточным способом. Комплект машин ДС-110 можно дополнить 10-16-тонными катками, металлические вальцы которых выполнены с ребрами по окружности вальца (рис. 4), и разместить эти катки после пневмокатков ДУ-29, предназначенных для уплотнения нижележащего слоя основания дорожной одежды. Это даст возможность формования в слое основания дорожной одежды матрицы (опалубочной формы) для дальнейшего устройства ребристой монолитной цементобетонной плиты дорожного покрытия. Последующая укладка бетонной смеси в продольные каналы между ребрами основания дорожной одежды, имеющие, так же как и ребра, поперечное сечение в виде равнобедренной трапеции, обеспечит формование монолитной бетонной ребристой плиты покрытия с использованием общепринятой технологии строительства дорожных цементобетонных покрытий.

Для формования ребристого основания дорожной одежды могут быть использованы различные ранее упомянутые дорожно-строительные материалы. Но предпочтение, по мнению авторов статьи, следует отдавать тем из них, которым не требуется продолжительное время для набора заданной прочности и которые не нуждаются в проведении дополнительных мероприятий по уходу за ними в период набора прочности. К таким материалам относится дегтебетон, для приготовления которого используют те же минеральные заполнители (каменный щебень различных фракций, песок и др.), что и для асфальтобетона, а в качестве вяжущего материала применяют дорожный каменноугольный деготь. Стоимость дегтебетонных дорожных смесей относительно невысока, поскольку каменноугольный деготь является побочным продуктом переработки в кокс коксующихся каменных углей. В соответствии с требованиями СНиП 2.05.02-85, горячие смеси плотного и пористого дегтебетона можно применять в качестве материала верхнего и нижнего слоев дорожных покрытий на загородных автомобильных дорогах II-IV категорий. Применение этих материалов при строительстве или ремонтах дорог в пределах населенных пунктов по санитарно-гигиеническим условиям в настоящее время запрещено, если на них отсутствует защитный слой из асфальтобетонной смеси толщиной не менее 4 см или двойная поверхностная обработка с применением дорожного нефтяного битума.

Анализ свойств дегтебетона показывает, что его применение в качестве материала для изготовления ребристого основания предлагаемой дорожной одежды с ребристым монолитным цементобетонным покрытием вполне оправданно. Разогретая до температуры 90-110°С дегтебетонная смесь обладает хорошей пластичностью, легко формуется и, затвердевая при остывании, стабильно сохраняет приобретенный после формования профиль плиты дорожного основания с продольными вертикальными ребрами. Прочность дегтебетона несколько меньшая, чем у асфальтобетона, тем не менее вполне достаточна для восприятия сжимающих усилий, передаваемых дегтебетонному дорожному ребристому основанию от цементобетонного ребристого покрытия. Так как слой из дегтебетона укрыт от прямых солнечных лучей толстослойным цементобетонным покрытием, следовательно, вредные для здоровья человека летучие химические компоненты дегтебетона, выделяющиеся при их нагревании в летний период года в окружающую воздушную среду выделяться не будут. По этой же причине не произойдет понижения теплостойкости дегтебетонного материала дорожного основания, размещенного под цементобетонным покрытием в толще дорожной одежды и защищенного им от непосредственного контакта с окружающей средой.

Выводы:

1. При строительстве новых и реконструкции существующих автомобильных дорог с интенсивностью движения 4500 авт./сут. и выше дорожные одежды следует выполнять с цементобетонными монолитными покрытиями.

2. При проектировании и строительстве дорожных одежд с цементобетонными покрытиями предпочтение следует отдавать ребристым монолитным покрытиям, имеющим при равной толщине дорожной одежды преимущества перед плоскими плитными монолитными покрытиями как по прочностным, так и по экономическим показателям.

3. Использование быстротвердеющего дорожного дегтебетона в качестве материала для изготовления монолитного основания дорожной одежды позволяет сократить сроки строительства и обеспечить качественное выполнение ребристой «матрицы» для последующего изготовления монолитного цементобетонного ребристого дорожного покрытия.

Библиографический список

1. Российский статистический ежегодник: Стат. сб. – М.: Госкомстат России, 2006.

2. Шейнин А.М., Эккель С.В. «Зеленый свет» цементобетонным покрытиям // Автомобильные дороги, №3, 2010, с. 42-44.