Производство наноцементов, включающих карьерные кварцевые пески, и бетонов на их основе. Республика Казахстан, г. Актобе

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»

Ключевые слова: портландцемент, наномодификация, наноцемент, кварцевый песок, механоактивация, помол, бетон, прочность

Keywords: Portland cement, nanomodification, nanocement, quartz sand, mechanical activation, grinding, concrete, strength

В марте 2016 года по инициативе АО «ТНК «Казхром» было инициировано проведение опытно-промышленных испытаний (далее ОПИ) по технологии ОАО «Московский ИМЭТ» – получение наноцементов, бетонов и изделий на их основе.

Местом проведения ОПИ был определен завод по выпуску силикатного кирпича ТОО «Лотос Актобе» – дочерняя компания АО «ТНК «Казхром», г. Актобе, Республика Казахстан.

Получение наноцементов производилось на четвертой технологической линии завода. Ее состав включал: подающее транспортерное устройство, шнековую линию выгрузки, шаровую мельницу D1,5×L5,6 м (модель СН 1456А). Расходные материалы: портландцемент Новотроицкого цементного завода марки ПЦ 500Д0, тарированный в мешки по 50 кг, кварцевый песок, гипс двуводный, модификатор Полипласт-1.

Загрузка всех составляющих в шаровую мельницу производилась вручную, согласно разработанной специалистами ЗАО «ИМЭТСТРОЙ» программе дозирования и времени подачи материалов на ленточный питатель, с последующей загрузкой непосредственно в горловину мельницы (фото 1). Каждый час сотрудники лаборатории ТОО «Лотос Актобе» производили отбор образцов полученного наноцемента для измерения % остатка на сите № 008.

Работа мельницы производилась в одну смену с 9:20 до 14:00 и с 15:00 до 19:00 часов. Указанное время не учитывает незапланированные остановки, связанные с техническими отключениями света, ремонтом шнековой линии разгрузки.

Технология проведения ОПИ – механохимическая активация готового портландцемента совместно с карьерным кварцевым песком и добавлением модификатора в виде сухой добавки Полипласт-1. Были определены марки наноцементов – Нано 35, Нано 55, Нано 75 (табл. 1). Средний остаток наноцементов на сите 008 составил 4,7%.

Таблица 1. Сводная таблица испытания прочности наноцементов промышленного выпуска

| Наименование | 2 суток | 7 суток | 28 суток | |||

| изгиб, мПа | сжатие, мПа | изгиб, мПа | сжатие, мПа | изгиб, мПа | cжатие, мПа | |

| Наноцемент 75 |

3,71 4,16 4,43 |

36 40,7 53,1 |

6,9 7,6 7,6 |

65,3 68,6 83,3 76,9 57,3 58,2 |

7,7 8,8 9,3 |

73,7 67,8 80,6 83,8 86,2 95,2 |

| Наноцемент 55 |

8,4 8,8 9,0 |

39,0 35,6 35,0 36,8 39,7 36,6 |

7,0 8,3 6,4 |

57,5 53,4 51,4 53,8 55,2 53,0 |

7,9 7,2 7,3 |

76,8 64,6 68,8 63,6 64,8 63,6 |

| Наноцемент 35 |

4,8 3,9 4,7 |

18,6 19,0 19,5 19,4 20,0 19,4 |

7,1 6,6 6,5 |

30,3 24,5 30,5 29,0 29,6 30,7 |

7,7 8,8 9,3 |

43,2 43,0 44,7 47,5 43,9 45,4 |

Справка по СН 1456А: данная мельница использовалась ТОО «Лотос Актобе» для помола песка и извести. Перед началом работ она была очищена, были заменены бронеплиты, шары, цильпебсы и перегородка.

• шаровая загрузка в первой камере – 4 т, во второй – 7 т;

• производительность линии по наноцементу – 3 т/час.

Все весовые замеры песка, гипса и модификатора выполнялись на напольных электронных весах посредством ручных технологических емкостей. Расфасовка готовых марок наноцементов производилась непосредственно в ПЭТ-мешки через линию шнековой выгрузки.

Специалистами ЗАО «ИМЭТСТРОЙ» совместно с лабораторией ТОО «Стройдеталь» были проведены лабораторные исследования полученных видов наноцементов (табл. 1).

Анализ полученных результатов показывает, что наноцементы 35, 55 и 75 отличаются высоким качеством, все показатели в основном соответствуют требованиям национального российского предварительного стандарта 19-2014 «Портландцемент наномодифицированный» и значительно превосходят базовые показатели исходного заводского портландцемента.

Следует особо отметить, что в процессе испытания бетонов твердение происходило в естественных условиях, без тепловой обработки.

Состав и свойства бетонной смеси на основе наноцемента 75:

| № состава | Расход материалов на 0,015 м3 б/смеси | ОК, см | |||

| Щебень, кг | Песок, кг | Цемент, кг | Вода, л | ||

| Наноцемент 75 | 12,0 | 7,0 | 5,0 | 1,5 | 11,5 |

Результаты испытания бетонных образцов на прочность на сжатие:

| Наименование | 2 суток, кгс/см2 | 7 суток, кгс/см2 | 28 суток, кгс/см2 | Водонепроницаемость |

| Наноцемент 75 | 376 |

684,6 597 657,1 |

840,5 865,6 |

W12 |

| Условия проведения испытаний |

Температура + 23,4°С Влажность – 82% |

|||

Состав и свойства бетонной смеси на основе наноцемента 55:

| № состава | Расход материалов на 0,015 м3 б/смеси | ОК, см | |||

| Щебень, кг | Песок, кг | Цемент, кг | Вода, л | ||

| Наноцемент 75 | 12,0 | 7,0 | 5,0 | 1,5 | 5,5 |

Результаты испытания бетонных образцов на прочность на сжатие

| Наименование | 2 суток, кгс/см2 | 7 суток, кгс/см2 | 28 суток, кгс/см2 | Водонепроницаемость |

| Наноцемент 75 |

419,6 448 |

610 599,2 |

839,1 836,8 |

W20 |

| Условия проведения испытаний |

Температура + 22,0°С Влажность – 78% |

|||

Испытания базовых наноцементов и бетонов на их основе были проведены с использованием заводских щебней, применяемых на действующем производстве ТОО «Стройдеталь», г. Актобе.

Получение промышленных железобетонных изделий с применением наноцемента 75 опытно-промышленного производства

Руководство ТОО «Стройдеталь» предложило произвести ЖБИ изделия I и III категории ответственности, которые выпускаются на данном предприятии, из наноцемента.

Отобранными изделиями стали:

— опора линии электропередачи СВ95-2, преднапряженное изделие, фото 2;

— крышка колодца КЦД 10, простое армирование изделия, фото 3;

— плита дорожная ПДН60.20-30АтV, преднапряженное изделие, фото 4.

Для чистоты получения результатов за основу были взяты технологические карты дозировок, которые ТОО «Стройдеталь» применяет при производстве данных изделий. Все изделия имели ровные грани и отсутствие трещин.

Снятие напряжения с первого изделия – ПДН 60.20-30 AтV – было произведено, не дожидаясь набора 75% прочности. Проскальзывания канатов не наблюдалось, изделие было теплым, что говорило об активном продолжающемся процессе гидратации. Затем последовали разборка опалубки и транспортировка изделия на склад. Далее были изготовлены: второе изделие ПДН 60.20-30 AтV и пять изделий СВ 95-2.

Для сравнения и понимания экономической выгоды специалистами ТОО «Стройдеталь» было предложено второе изделие ПДН 60.20-30 AтV установить в камеру ТВО №4. Данное предложение было обосновано колебаниями зимней температуры в цеху в диапазоне от +10 до +14°С, что может сказаться на оборачиваемости металлических форм.

Камера ТВО №4 была открытой в течение 48 часов до установки в нее изделия ПДН 60.20-30 AтV из наноцемента. Температура камеры была +33°С, подача пара не осуществлялась. Изделие ПДН 60.20-30 AтV было установлено в камеру ТВО №4 и закрыто крышкой. В течение 24 часов подача пара не производилась.

1. 06.05.2016 года (через 24 часа) была произведена выемка изделия ПДН 60.20-30 AтV. Испытание прочности образцов бетона на сжатие показало результат – 338,8 кг/см2, что по коэффициенту набора составило более 90%. Снятие напряжения и последующая доставка на склад были произведены незамедлительно. При этом изделие сохраняло теплоту выше нормы, что говорило о продолжающемся процессе гидратации. На фото 5 – проверка изделия на прочность.

2. Изделия СВ 95 для набора прочности были оставлены для твердения в естественных цеховых условиях при t +19°С. 06.05.2016 года (через 24 часа) было произведено снятие напряжения и осуществлена выемка изделий из форм. Проскальзывания арматуры не наблюдалось. Испытание прочности на сжатие образцов бетона показало результат – 191,8 кг/см2. По коэффициенту набора прочности это составило 52%. При этом изделие сохраняло теплоту выше нормы, что говорило о продолжающемся процессе гидратации.

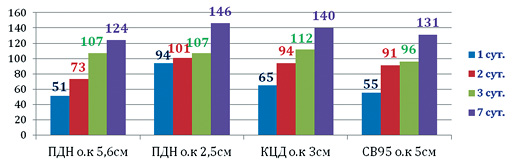

Испытания железобетонных изделий на основе наноцемента показали, что заявленные параметры по бетонным смесям при изготовлении изделий имеют высокий запас прочности по его набору, что позволит значительно снизить расход наноцемента для производства изделий ТОО «Стройдеталь» (рис. 1).

Экономика применения наноцементов в изделиях ЖБИ очевидна даже при расходах наноцемента. Отказ от дорогостоящих химических добавок, переход на низкомарочные виды щебней вместо диабазового щебня, отказ от ТВО или его перевод на режим с меньшими температурами пропарки (не более 20-30°С) позволяет значительно сократить себестоимость изделий.

Выводы:

Испытания по производству наноцементов, проведенные на 4-й технологической линии цеха по производству силикатного кирпича ТОО «Лотос Актобе», показали высокую эффективность новой технологии, позволившей без предварительных работ произвести высококачественные наноцементы трех видов с вводом карьерного кварцевого песка в объемах по несколько десятков тонн каждый.

Испытания наноцементов в строительной лаборатории ООО «Стройдеталь» и на основном производстве показали высокие строительно-технические свойства наноцементов всех полученных классов и бетонов на их основе, во все периоды твердения. ОПИ на изделиях из наноцемента показали, что заявленные параметры по бетонным смесям имеют высокий запас по набору прочности. Все изделия имели ровные грани и отсутствие трещин. Результаты проведенных ОПИ показали высокие характеристики по прочности и водонепроницаемости бетонов.

На ТОО «Стройдеталь», впервые в Республике Казахстан, получены железобетонные изделия, изготовленные с использованием бетонов на основе наноцементов без применения термообработки. Сравнительный экономический анализ стоимости 1 куба бетона в изделиях предприятия, произведенных с использованием наноцемента, по сравнению с портландцементом показал, что применение наноцемента позволяет снизить себестоимость изделий на 15-20%.

В статье приводятся характеристики бетонов изделий, произведенных на основе наноцементов с карьерным кварцевым песком и испытанных на соответствие национальному предстандарту РФ 19-2014 «Портландцемент наномодифицированный» в процессе опытно-промышленных испытаний на предприятиях Республики Казахстан в г. Актобе.