В статье говорится о разработке нового способа получения вяжущих материалов. Предлагается использование готовой сухой минеральной смеси клинкера, гипса и добавки крупностью зерен до 40 мм на помольных станциях. Данная идея дает возможность по-новому взглянуть на производство цемента.

УДК 666.942

Я.М. ЯИЧНИКОВ, руководитель Инновационного центра «PR-Vostok projekt», А.А. МУХАМЕДБАЕВ, директор ООО «ANTENN-BRANCH», А.М. ЯИЧНИКОВ, главный специалист Инновационного центра «PR-Vostok projekt», Аг.А. МУХАМЕДБАЕВ, базовый докторант Ташкентского архитектурно-строительного института, г. Ташкент, Узбекистан

Ключевые слова: сухая минеральная смесь, цемент, помольная станция, способ, технологическая схема

Keywords: dry mineral mixture, cement, grinding station, method, technological scheme

Производство портландцемента состоит из ряда технологических операций, которые можно разделить на несколько основных групп:

– добыча сырьевых компонентов;

– приготовление сырьевой шихты;

– обжиг портландцементного клинкера;

– помол клинкера, гипса и добавок.

Несмотря на значительное развитие технологий, цементная промышленность до сих пор остается одним из самых ресурсо- и энергоемких производств [1].

Принятая президентом Узбекистана программа реформ на 2017-2021 годы обозначила большие перспективы дальнейшего развития цементной промышленности. В республике начался строительный рост, требующий колоссального количества цемента. По данным АК «Узстройматериалы» [2], в настоящее время в стране функционируют 14 предприятий суммарной мощностью около 9,3 млн тонн цемента в год.

Специалистами разработано немало предложений по получению вяжущих материалов. Но, как известно, не каждая идея находит свое применение на практике. Это связано с такими факторами, как практическая реализация, экономическая эффективность, инвестиционный потенциал и т.д.

Во время проектирования и строительства новых цементных предприятий ведущие компании ориентируются на то обстоятельство, что транспортировка цемента на расстояние более 200 км является экономически нецелесообразной [3].

Сегодня в мировой цементной промышленности широко распространены так называемые помольные станции. Это небольшие компактные предприятия, которые сами не производят клинкер. Их специализация – предварительное измельчение до требуемой крупности привозного клинкера, гипса и добавки, взятых в определенных соотношениях, а также дальнейший их тонкий совместный помол для получения цемента.

Одно из таких предприятий – современно оборудованная помольная станция по цементу, которая находится в городе Янгиюль Ташкентской области. Строительство современных помольных станций требует вложения больших денежных средств. Основная часть средств тратится на покупку технологического оборудования и монтаж. Следовательно, увеличение количества оборудования в технологической цепи усложняет процесс производства и повышает энергетическое потребление, что отрицательно отражается на себестоимости готового продукта.

Целью данной работы являлась разработка новейшего способа получения вяжущих материалов на действующих помольных станциях цемента, а также изучение возможности строительства помольных станций нового типа.

В 2014 году совместными усилиями нескольких специалистов была разработана инновационная технология получения вяжущих материалов, получившая в дальнейшем охранный документ Агентства интеллектуальной собственности Узбекистана [4].

Суть инновации заключается в использовании предварительно подготовленной сухой минеральной смеси (СМС) клинкера, гипса и добавки с крупностью зерен до 40 мм. При этом клинкер, гипс и добавки подготавливают на помольных станциях, а СМС получают непосредственно на предприятиях по производству клинкера путем дозирования в известных соотношениях компонентов с последующим измельчением в щековой или молотковой дробилке, или же путем смешивания предварительно измельченных компонентов в смесителях принудительного действия.

Готовые СМС отправляют железнодорожным или автотранспортом на помольные станции, где их хранят по номенклатуре и марочности (классу) раздельно. По мере необходимости на помольных станциях производят дальнейшее тонкое измельчение СМС в окончательное порошкообразное состояние в шаровых мельницах, получая цемент нужной номенклатуры и марки (класса).

Хранение грубо измельченной СМС не сопровождается образованием наростов или затвердевшей поверхности. Вследствие крупности зерен компоненты СМС не налипают друг на друга и образования комков не происходит.

Допускается длительное хранение дробленой СМС крупностью до 40 мм перед измельчением в порошкообразное состояние. Из-за крупности зернового состава СМС практически не происходят реакции гидратации с образованием плотной камневидной структуры.

С другой стороны, тонкомолотый готовый цемент при длительном хранении быстро адсорбирует влагу из воздуха, зерна цемента приобретают форму комка и теряют свою прочность. Потеря прочности цементов при хранении в течение одного года в естественных условиях может составлять до 70% от первоначальной [5].

Организация помольных станций, использующих в качестве сырья готовую СМС вдали от производства цементного клинкера, решает вопросы потери качества вяжущего при транспортировке и снижения прочности готового продукта перед использованием, обеспечивает высокие строительно-технические показатели строительных работ и получаемых изделий.

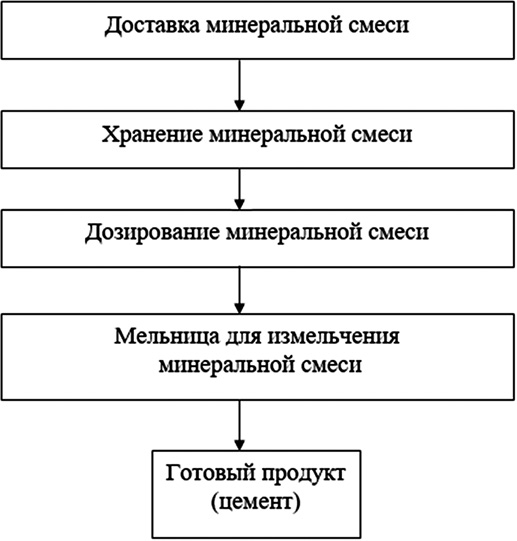

Технологическая схема получения вяжущего материала из СМС (рис. 1) проста. Она состоит из складирования СМС крупностью до 40 мм, дозирования, помола в шаровой мельнице и хранения готового продукта. Отличается от существующих схем отсутствием склада (силосов) цементного клинкера, гипса и добавок по отдельности. Также отсутствуют стадии дробления, дозирования и усреднения компонентов шихты вяжущего перед подачей в помольные агрегаты (мельницы).

Практическая реализация данной идеи дает возможность появления новой продукции в виде полуфабриката для предприятий, производящих цементный клинкер.

Вместо заводов по производству цемента, применяющих технологические схемы, состоящие из ряда последовательно расположенных по функциональности установок, соединяющих транспортирующих устройств [6], можно предложить мини-технологические линии по измельчению СМС на помольных станциях. Общим недостатком действующих предприятий является большой объем производства, который не позволяет быстро реагировать на спрос возводимых строительных объектов по ассортименту и качеству потребляемого цемента.

Мини-технологические линии на помольных станциях направлены на удовлетворение локального дефицита цемента в конкретном регионе, городе или непосредственно на стройплощадках, где имеет смысл организовать небольшое производство.

Кроме того, данные линии можно устанавливать вблизи строящегося объекта и не тратить средства на транспортировку и хранение цемента на стройплощадках. Выгода строительной компании прослеживается не только в снижении себестоимости, но и в уменьшении цены цемента при использовании местных минеральных добавок, а также в быстром реагировании на спрос по ассортименту цемента.

Конкурентные преимущества применения мини-технологических линий по производству цемента в строительстве следующие: возможность установки на небольшой площадке; возможны варианты мобильных помольных установок на транспорте; возможность варьирования ассортиментом и качеством получаемого продукта и т.д.

Недостаток таких мини-технологических линий на помольных станциях – низкая производительность по сравнению с крупным заводом.

Таким образом, строительство небольших помольных станций намного дешевле, чем сооружение крупных цементных предприятий. Использование же СМС еще больше сократит строительные расходы за счет исключения из технологической схемы производства отдельных силосов для каждого компонента измельчаемой шихты, дробильных и смесительных установок и т.д. При этом для предприятий, производящих клинкер, появится новый продукт – СМС, применяемый для получения цементного вяжущего за пределами завода.

Библиографический список

1. Производство цемента / Инфор. техн.-справ. по наил. дост. техн. (ИТС 6-2015), – Москва, 2015, – 293 с.

2. Зарипов Б.К. Состояние и перспективы развития цементной промышленности Республики Узбекистан / Матер. междунар. конф. «Цементная промышленность и рынок», – Ташкент, 2017, с. 22-25.

3. Обзор рынка цемента в СНГ. – Москва, INFOMINE Research Group, 2011, – 230 c.

4. Пат. IAP №05622 UZ. Способ получения вяжущих материалов / Яичников Я.М., Мухамедбаев А.А., Суюнов Т.Х., Шакамалов К., Мухамедбаев А.А., Яичников А.М., Атаджанов Ш.Ю. // Заяв.: 19.02.2014; опуб.: 31.07.2018. Бюл. №7.

5. Ильина Л.В., Бердов Г.И., Мельников А.В. Влияние продолжительности и условий хранения портландцемента на его свойства // Известия вузов. Строительство, №6, 2010, с. 19-23.

6. Бутт Ю.М., Сычев М.М., Тимашев В.В. Химическая технология вяжущих материалов. – М., Высшая школа, 1980, – 472 с.