В статье рассматривается возможность использования сернистого нефтекокса для обжига клинкера, полуфабриката, на базе которого производится цемент. При этом возможно получать смесь клинкера и гипса, исключив необходимость завоза гипсового камня со стороны. Кроме того, приводятся результаты проверки технологии трансформации (превращения) т.н. «мертвой» извести, присутствующей в некоторых золах, в активный компонент с использованием разработанной полупромышленной агломерационной установки.

УДК 691

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры «Материаловедение в строительстве», Уральский федеральный университет, г. Екатеринбург

Ключевые слова: цемент, техногенное сырье, клинкер, нефтекокс, гипс, зола, шлак, отходы

Keywords: cement, industrial raw materials, clinker, oil coke, gypsum, fly ash, slag, waste

По данным «Росатома», на сегодняшний день максимальный выброс СО2 имеют угольная теплоэнергетика и производство цемента соответственно – 40 и 6% [1]. Цифры наглядно демонстрируют свою глобальную значимость. При этом имеются возможности частично компенсировать экологический урон посредством совершенствования технологий производства и утилизации техногенного минерального сырья.

Ныне значимую часть цемента производят вращающиеся печи мощностью не ниже 1 млн т/год с капитальными затратами около $1 млрд, которые потребляют природное сырье: глину и известняк. На получение 1 т цемента расходуется 1 т известняка, из которой около 400 кг выбрасывается в атмосферу в виде СО2. Как правило, оборудование приобретается в Китае и высоким качеством не отличается. По этой причине замена изношенных деталей заметно повышает эксплуатационную составляющую затрат на цемент.

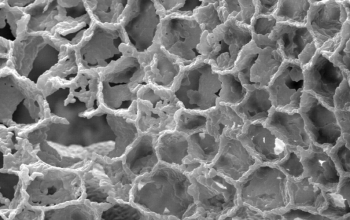

Существенное удешевление цемента возможно лишь при масштабном использовании попутных продуктов металлургии и теплоэнергетики в виде зол и шлаков, т.к. зола – суть обожженная глина, а шлак – суть низкомарочный цемент (рис. 1, 2). При этом печь, в которую их загрузят, должна быть, в отличие от вращающихся печей, достаточно «всеядной». Полагаем, что именно агломерационный обжиг в наибольшей степени соответствует переработке золы и шлаков в минеральное вяжущее.

Агломерационный обжиг цементного клинкера предложен в 30-е годы прошлого века немецким инженером Г. Вендеборном, известным специалистом по переработке рудной мелочи в агломерат, используемый в доменной плавке чугуна [2].

В 1950-е годы заведующий кафедрой «Технология цемента», профессор Уральского политехнического института (УПИ) Чебуков М.Ф. открыл возможность многократного ускорения получения цементного клинкера посредством «теплового удара», т.е. скоростного нагрева сырьевой смеси, который возможен только в агломерации.

Кафедра «Технология цемента» в процессе освоения новой, ранее не применяемой в производстве цемента технологии:

– усовершенствовала технологию обжига цементного клинкера;

– освоила агломерационный обжиг с участием газа и нефтекокса;

– 11 сотрудников кафедры написали и защитили кандидатские диссертации;

– получено 12 авторских свидетельств на изобретения, связанные с агломерационным обжигом и техногенным сырьем.

С применением новой технологии на агломашине Качканарского ГОК площадью 50 м2 из шихты: 66% известняка и 34% хвостов обогащения получено 3 т цемента марки М 300.

Помимо шлаков черной металлургии, химическое сродство с цементом имеют высококальциевые золы (ВКЗ), образующиеся при сжигании горючих сланцев и некоторых бурых углей, в частности золы Канско-Ачинского угольного бассейна (Красноярский край). Химический состав некоторых зол данного месторождения весьма близок к цементному клинкеру.

Например, зола угля нижнего горизонта угольного карьера при Березовской ГРЭС содержит мас.%: SiO2 – 21,5, CaO – 53,1, Al2O3 – 6,5, Fе2O3 – 7,8, MgO – 6,2, SO3 – 5,1, что, по существу, является аналогом цементному клинкеру.

Исследованиями Сибирского отделения РАН установлено, что ВКЗ ТЭС состоит из клинкерных минералов, содержащих СаО (конструктивный потенциал) и свободную пережженную известь (деструктивный потенциал). В начальной стадии гидратации клинкерные минералы ВКЗ упрочняют образцы, но затем пережженная известь, постепенно гидратируясь, разрушает их [4].

В процессе углубленного изучения ВКЗ кафедрой цемента УПИ открыто уникальное явление, названное «термоактивацией». Под данным термином понимается способность зольного камня изменять свой фазовый состав, образуя в определенных условиях клинкерные минералы повышенной основности, т.е. с завышенным по отношению к фактическому содержанием оксида кальция. Так, исходный клинкерный минерал белит (2СаОSiO2) посредством термоактивации трансформируется в алит (3СаОSiO2) – минерал с максимальной прочностью цементного камня [5].

Очевидно, что:

– трансформация белита в алит сопровождается замещением полноценной кристаллической структуры белита на разреженный пустотами аналог алита;

– дефектная, разреженная пустотами структура неравновесного алита энергетически неустойчива, что усложнит ее использование в строительных технологиях.

* Установлено, что растворные смеси на неравновесном зольном цементе имеют сроки схватывания на порядок меньше стандартных.

Несомненно, деструкция – главная проблема в утилизации ВКЗ зол как вяжущего.

Как экспериментально установлено, ее решение обеспечивается введением минерального расплава ВКЗ модератора, благодаря которому растворение известкового пережога в жидком минеральном расплаве завершается за несколько секунд.

По сути, изложенное выше является химией неравновесных минеральных фаз, отличающихся наличием в кристаллических решетках клинкерных минералов определенного объема пустот. Весьма вероятно, что по указанной причине цементы с подобными дефектами имеют ускоренное схватывание (затвердевание).

Верным решением проблемы ускоренного схватывания является использование препаратов, замедляющих этот процесс. В частности, нами экспериментально установлена возможность сохранять подвижность неравновесной водоцементной смеси до 30 минут, используя в качестве добавки к цементу промышленный отход, содержащий фосфаты.

Выше указывалось, что промышленное производство агломерационного клинкера освоено в Германии в 30-е г.г. XIX века. В 60-70-х гг. была доказана эффективность данной технологии. Загадкой являются причины, исключившие ее внедрение в промышленность.

Как известно, металлургия является одним из базовых фрагментов современной цивилизации. Поэтому любая субстанция, связанная с металлургией, имеет статус приоритетности. Известно, что дефицитные коксующиеся угли – «хлеб» металлургии. К сожалению, они также необходимы и в агломерации, что, несомненно, ограничивает ее использование.

Режим горения твердого топлива в агломерационной шихте должен исключать возможность возгонки так называемых летучих компонентов – смол или масел, поскольку неизбежна их конденсация в системе газоудаления агломашины.

Реальной альтернативой коксующегося угля в агломерации клинкера является нефтекокс, продукт глубокой переработки мазута в моторное топливо.

Ныне и в обозримом будущем нефтекокс, особенно сернистый – есть и будет оставаться наиболее дешевым видом твердого топлива. В этой связи важно знать, что сернистая составляющая в клинкерной шихте поглощается известью, а образуется при этом сульфат кальция (или ангидрит), который необходим в составе цемента в качестве добавки, регулирующей сроки схватывания. Таким образом, имеется реальный вариант одновременного решения двух проблем – избавиться от серы и иметь в составе цемента необходимый регулятор сроков схватывания взамен привозного гипсового камня.

Отдельный вопрос в проблеме агломерации цементного клинкера – промышленные испытания. Существует большой объем материалов, среди которых наиболее значимы испытания с использованием мощного оборудования с активной поверхностью решетки 312 кв. м. По своей продуктивности это сопоставимо с самыми мощными вращающимися печами.

В эксперименте на Новолипецком металлургическом комбинате в 80-х годах минувшего века участвовали ОАО «НИИКМА им. Л.Д. Шевякова» и ОАО «НИИЦемент». В результате получен клинкер состава 45-50% алита, 20% белита с активностью более 350 кгс/см2.

В письменном заключении участников указываются следующие преимущества агломерации в сравнении с вращающимися печами: лучшая экология, экономия капитальных затрат – 25%, существенная экономия топлива, меньшие металлоемкость и площади под оборудованием [6].

Следует добавить, что техническая революция в черной металлургии конца прошлого века, результатом которой является резкое повышение прочности рядового металла, значительно снизила потребление стали. По этой причине на заводах черной металлургии РФ до сих пор имеется определенный запас разного рода исправной техники, в том числе и агломерационного назначения. Так, на Высокогорском ГОКе, г. Нижний Тагил (Свердловская обл.), из 3-х имеющихся аглолент задействована лишь одна.

В заключение, возвращаясь к проблеме особого углекислотного «вклада» производства цемента в глобальные выбросы углекислоты, можно констатировать, что имеется реальная возможность существенно снизить данный «вклад», исключив из производства цемента морально устаревшую технологию и расширив потребление техногенного сырья.

Выводы:

1. Традиционная технология производства цемента ограничивает возможности эффективного использования ресурса техногенного сырья. Перспективной альтернативой вращающейся печи является агломерационный обжиг.

2. Масштабные промышленные испытания доказали существенные преимущества агломерационного способа производства цемента по сравнению с традиционным вариантом.

3. В отечественной науке разработаны инновации, позволяющие получать дешевый и качественный цемент на основе зол, содержащих известь.

4. Рекомендуется для обжига клинкера использовать самый дешевый вид топлива – сернистый нефтекокс. При этом возможно получать смесь клинкера и гипса, исключив необходимость в завозе гипсового камня со стороны*.

*Примечание: гипс регулирует продолжительность жидкого состояния бетонной и растворной смесей.

5. Разработана и проверена на полупромышленной агломерационной установке технология трансформации (превращения) т.н. «мертвой» извести, присутствующей в некоторых золах, в активный компонент.

6. Для ускорения внедрения агломерационного обжига цементного клинкера разумно мобилизовать запасы агломерационной техники на действующих аглофабриках отечественной черной металлургии.

Библиографический список

1. Страна Росатом. Газета атомной отрасли, № 17(337), май 2018 г. «Парниковый круговорот», с. 9, Промышленные выбросы СО2.

2. Вендеборн Г., Спекание и обжиг методом просасывания. Способы агломерации и основы их применения. Перевод с немецкого. Государственное научно-техническое издательство. 1937, – Харьков, – 124 с.

3. Вальберг Г.С. Получение цементного клинкера на агломерационной решетке. – М: Госстройиздат, 1957, – 82 с.

4. Савинкина М.И., Логвиненко А.Т. Золы Канско-Ачинских бурых углей. – Новосибирск: «Наука», 1979, – 168 с.

5. Уфимцев В.М. «Фазообразование минералов в термоактивированном клинкере, полученном на основе высококальциевых золошлаков ТЭС», Международное аналитическое обозрение «Alitinform: Цемент. Бетон. Сухие смеси», № 2-3, 2017, с. 24-36.

6. Винчук Б.Г., Каушанский В.Е., Гавриш А.И. и др. Способ получения клинкера на спекательных решетках. Тезисы докладов к семинару «Пути совершенствования экономии топливо-энергетических ресурсов при производстве цемента». – М. 1987 г., с. 29-30.