В статье представлены возможности хвостов мокрой магнитной сепарации при замещении различных составляющих строительных технологий. В качестве эффекта – снижение капитальных и эксплуатационных затрат строительного процесса.

УДК 669

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры «Материаловедение в строительстве, Уральский федеральный университет, г. Екатеринбург

Ключевые слова: утилизация, строительная продукция, сепарация, энергозатраты, цементная смесь, термообработка

Keywords: utilization, construction products, separation, energy consumption, cement mixture, heat treatment

Титан и ванадий, легирующие сталь, полученную из руды Качканарского месторождения, не исчерпывают возможности этого рудного феномена. Попутная минеральная продукция, получаемая при разработке руд Качканарского ГОКа в виде так называемых хвостов, способна существенно удешевить производство строительной продукции. Исследованиями, проведенными ранее в Уральском политехническом институте (ныне УрФУ), доказана высокая эффективность использования хвостов мокрой магнитной сепарации (ММС) как компонента цементной сырьевой смеси. При этом она замещает все ее составляющие, в т.ч. и часть известняка, существенно уменьшая энергозатраты и повышая продуктивность термообработки [1].

Ниже представлены возможности хвостов ММС к замещению различных компонентов строительных технологий, ощутимо снижая при этом капитальные и эксплуатационные затраты строительного процесса.

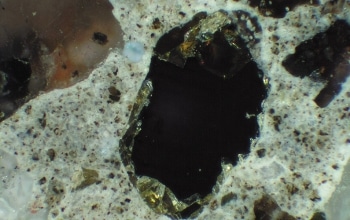

Хвосты ММС относятся к классу техногенного сырья с повышенным, около 10%, содержанием МgО, который в составе цементного клинкера является балластом, т.е. не участвует в твердении цемента. Важно, что хвосты ММС имеют единый размер куска порядка 0,5-25 мм и не содержат негативных включений.

Цель настоящего исследования – установить предел применения хвостов ММС в производстве строительной продукции, поскольку при этом уменьшается площадь отвалов ГОКа, снижаются удельные затраты на их логистику. На текущий момент отвалы попутной минеральной продукции ГОКа просто «зашкаливают».

Ниже приводятся результаты эксперимента по использованию хвостов ММС в производстве строительной продукции современного уровня:

– в качестве базового компонента сырьевой смеси, содержащей, помимо хвостов, молотый известняк в соотношении по массе: 2 части известняка на 1 часть хвостов;

– как активная минеральная добавка к полученному агломерационным обжигом клинкеру;

– в качестве заполнителя в бетонах различного назначения.

В табл. 1 содержится оксидный состав использованного сырья.

Таблица 1. Химический состав известняка и хвостов ММС

| Компоненты, % | Al2O3 | Fe2O3 | SiO2 | СаО | МgО |

| Известняк | — | — | 1,4 | 54,3 | 0,4 |

| Хвосты ММС | 10,2 | 10,3 | 48,5 | 21,6 | 10,5 |

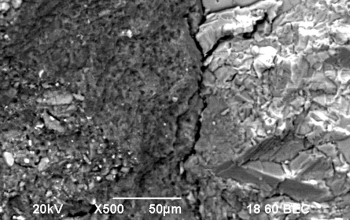

Смесь известняка и хвостов подвергали совместному помолу до остатка на сите 0,08 мм – 10%, разбавляли 15%-ной добавкой нефтекокса фракции 1,2 мм, тщательно перемешивали, гранулировали и обжигали. Состав сырьевой смеси на основе хвостов ММС: 70,6% – известняк; 29,4% – хвосты ММС; 15% – нефтекокс. В процессе обжига получили продукт со следующими характеристиками: коэффициент насыщения смеси известью – КН=0,9; силикатный модуль n=2,36; глиноземный модуль – 1,04.

Содержание свободного СаО в клинкере составило 4,2% по массе. Следует указать, что столь высокое содержание свободной извести снижает фактическое значение КН, но никак не создает прецедента для неравномерного расширения полученного цемента в составе бетона или раствора, поскольку процесс обжига каждой отдельно взятой гранулы не превышает 5 минут. Столь краткая термообработка исключает вероятность пережога, несмотря на то что агломерационный обжиг клинкера имеет более высокую температуру, нежели вращающаяся печь, т.е. >1700°С.

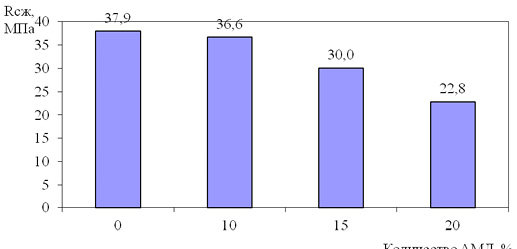

Клинкер подвергали помолу с 5%-ной добавкой гипсового камня до остатка на сите 0,08 мм – около 10%. Полученный цемент разбавляли тонкомолотыми хвостами ММС в количестве от 10 до 20%.

Полученные образцы 28 суток твердели в эксикаторе в воздушно-влажных условиях, а затем испытывались на прочность по сжатию в качестве активной минеральной добавки (АМД).

На рис. 1 представлена зависимость прочности цемента от доли добавки молотых хвостов. Из представленного следует, что с 10%-ной добавкой молотых хвостов прочность падает на 3,4%, что, вероятно, обусловлено повышением водопотребности смеси с 25% до 30%. При добавке к цементу 0,1% пластификатора С-3 водопотребность снизилась до 24%, а прочность возросла до 38,2 МПа. Таким образом, можно утверждать, что молотые хвосты ММС имеют определенные гидравлические свойства и в сочетании с пластификаторами рекомендуются как активные минеральные добавки к цементному клинкеру в составе гидравлических вяжущих.

Следующим этапом было исследование хвостов ММС в качестве мелкого заполнителя мелкозернистых бетонов. Мелкозернистый бетон относится к строительным материалам специального назначения. Данный вид бетона целесообразно использовать в случаях, когда применение стандартного тяжелого бетона невозможно. Основное отличие мелкозернистого бетона от традиционных тяжелых бетонов – размеры фракций частиц материала, которые не должны быть более 2-2,5 мм.

В составе мелкозернистого бетона использовали:

– сырьевую смесь для получения цементного клинкера, включающую около 33% добавки хвостов ММС:

– как активную минеральную добавку к клинкеру в количестве 10% от массы вяжущего:

– как заполнитель мелкозернистого бетона использовали песок на основе хвостов ММС фракции 0,6-1,2 мм взамен аналога песка Камышловского месторождения.

В последнем случае для снижения водопотребности смеси в ее состав вводили пластификатор «Полипласт-1 МБ» в количестве 0,4%.

В заключение исследования сравнивали прочностные свойства образцов мелкозернистого бетона с соотношением вяжущего к заполнителю, равным 1/3. Указанные выше образцы твердели в воздушно-влажной среде при комнатной температуре и испытывались на прочность по сжатию по истечении 28 суток нормального твердения.

В табл. 2 представлены полученные результаты испытаний образцов тяжелого мелкозернистого бетона, предельно насыщенных хвостами мокрой магнитной сепарации Качканарского ГОКа.

Таблица 2. Характеристики мелкозернистого бетона с максимальным содержанием ММС-хвостов

| Вяжущее | Заполнитель | Средняя плотность, кг/м3 | Предел прочности при сжатии, МПа |

| Вяжущее на хвостах ММС | Мелкодробленые хвосты ММС фракции 0,6-1,2 мм | 2359 | 14,7 |

| 2300 | 14,9 | ||

| 2278 | 11,6 | ||

| 2379 | 13,6 | ||

| 2390 | 13,2 | ||

| Песок кварцевый фракции 0,6-1,2 мм | 2448 | 6,8 | |

| 2309 | 5,0 | ||

| 2370 | 6,6 | ||

| 2450 | 6,4 | ||

| 2362 | 5,2 |

Из данных табл. 2 вытекает, что использование хвостов ММС взамен традиционного камня обеспечивает повышение функциональной эффективности более чем в два раза. Таким образом, хвосты ММС являются уникальным модератором конструкционных строительных материалов. Их масштабное применение весьма многофункционально: существенное улучшение продукции получено при добавлении в состав клинкерного сырья, так же как и при их использовании в качестве активной минеральной добавки к портландцементу, или как заполнитель в составе бетона.

Выводы:

Хвосты мокрой магнитной сепарации имеют высокие технические и химические свойства и рекомендуются для активного использования в производстве цементного клинкера, цемента и бетона.

Библиографический список

1 Вальберг Г.С. Получение цементного клинкера на агломерационной решетке / Г.С. Вальберг. – Москва: Промстройиздат, 1957. – 183 с.

2. Чебуков М.Ф., Уфимцев В.М. Усовершенствованная технология обжига цементного клинкера методом просасывания. Труды Уральского политехнического института №223. – Свердловск. 1974, с. 85-89.

3. Уфимцев В.М., Пьячев В.А., Кайбичева М.Н. и др. Разработка технологии производства цементного клинкера на основе хвостов обогащения Качканарского ГОКа. Материалы VIII Всесоюзных лабораторных и промышленных испытаний. – Екатеринбург, 2001.