В статье приводятся характеристики бетонных смесей на основе наноцементов с кварцевым песком, испытанных на соответствие национальному предстандарту РФ 19-2014 «Портландцемент наномодифицированный» лабораторией ГУП «НИИМосстрой».

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ»

В настоящее время цементные заводы производят ежегодно 4,6 млрд т портландцемента с выбросом на каждую тонну материала около 1000 кг CO2, расходуя от 120 кг топлива для сухого способа производства цемента до 200 кг при мокром способе. Работа посвящена развитию технологии портландцементов – основного строительного материала современности – путем наномодификации и вовлечения при этом в массу портландцемента до 70% масс. кварцевых песков, добиваясь радикального (в 2-3 раза) снижения удельных выбросов СО2 и затрат топлива, с обеспечением высоких строительно-технических свойств наноцементов и бетонов на их основе.

Кварцевые пески – одни из самых распространенных и дешевых минеральных материалов на поверхности нашей планеты, распространенные на десятках и сотнях миллионов квадратных километров – в пустынях, морях и озерах, реках, тысяч промышленных карьеров, в объемах в триллионы тонн. Достаточно указать, что только пустыни, состоящие в основном из кварцевых песков, сегодня покрывают пятую часть земной суши…

Кварцевые пески

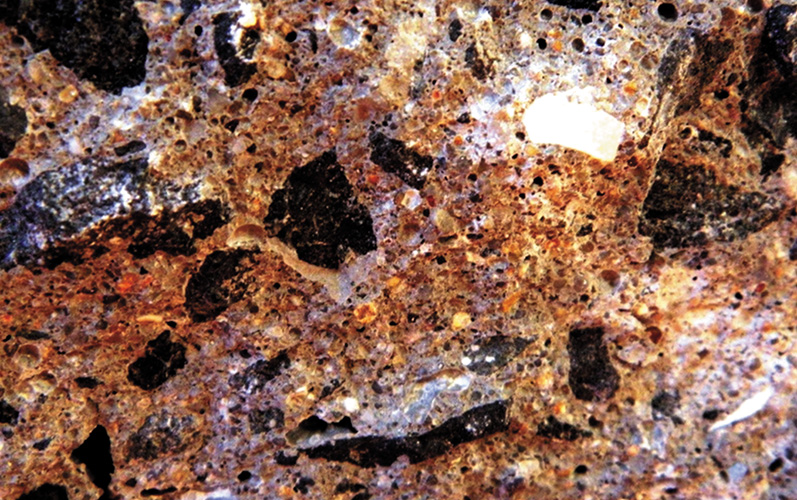

Природные пески на планете – это остатки монолитных твердых пород, которые вода, солнце и ветер сотни миллионов лет разрушали на маленькие частички минералов размером от десятых долей до нескольких миллиметров, представленных в основном зернами кварца – самого распространенного на Земле минерала, состоящего из двух главных элементов земной коры: кислорода и кремния (рис. 1).

Рис. 1. Желтый песок – одна из самых распространенных в мире пород:

а – общий вид; б – крупинки песка под микроскопом

Вещественный состав песков крайне разнообразен и зависит от характера процессов, формирующих песок из горных пород (преобладание химического или механического выветривания), факторов и условий перемещения; географической среды, в которой происходило отложение толщи песка и факторов вторичного преобразования и стадий развития и перемещения песчаных пород.

В состав природных песков входит большое количество минералов, основными из которых являются кварц, полевые шпаты, кальцит, слюда. Реже встречаются такие минералы, как глауконит, ангидрит, роговые обманки, доломит, авгит, циркон и др.

Пески, состоящие в основном из зерен одного минерала, называются мономинеральными, а имеющие в своем составе различные минералы — полиминеральными. Общепризнанной классификации песков по минералогическому составу не существует. Самородный кварцевый песок подразделяется на песок кварцевый речной (наиболее чистый), песок кварцевый горный и песок кварцевый с глубины земли (лежащий в грунте на произвольной глубине и извлекаемый карьерным способом).

В зависимости от размера зерен различают восемь групп песков: 063 – грубый; 04 – очень крупный; 0315 – крупный; 02 – средний; 016 – мелкий; 01 – очень мелкий; 0063 – тонкий; 005 – пылевидный. Цифры обозначают номер сита, на котором вместе с двумя смежными ситами остаются зерна основной фракции формовочных песков. Природные кварцевые пески отличаются экологической чистотой…

По распределению основных фракции песка на трех смежных ситах существует две категории песков: А и Б. К категории А относятся кварцевые пески с остатком основной фракции на крайнем верхнем сите, большим, чем на крайнем нижнем сите; к категории Б – пески с остатком основной фракции на крайнем нижнем сите, большим, чем на крайнем верхнем.

Как правило, пустыни представлены в основном полиминеральными кварцевыми песками, чаще всего они эолового происхождения. Скорость их перемещения зависит от силы ветра, длительности его действия и величины бархана. Наиболее подвижны отдельно стоящие барханы (рис. 2).

Они могут перемещаться со скоростью от 5-6 до 50-70 м/год. Сложные сочетания барханов передвигаются с малой скоростью, почти незаметно для человека. Подвижные пески опасны своим движением. Перемещаясь, они заносят поля, оазисы, каналы, дороги, здания, селения и даже города (рис. 3). Строительство и эксплуатация зданий и сооружений в районах пустынь требует постоянной борьбы с подвижными песками.

Для этой цели применяют ряд методов: установку на пути движения песков щитов. Этот способ не всегда эффективен, особенно в районах, где ветер часто меняет свое направление. Иногда против выдувания песка щиты укладывают на землю. Одним из главнейших способов борьбы является посадка растительности (кустарники, травы).

Высаженные растения закрепляют своей корневой системой верхние слои песка. Битумизация, цементация, глинизация и т.д. – эти методы дорогостоящие и недолговечные.

За последние 50 лет во всем мире в бесплодные песчаные пустыни превратились на суше площади, равные половине Южной Америки. На грани опустынивания находится 1/5 земной поверхности.

Применение разработанной нами технологии наноцементов позволит применять новый эффективный метод борьбы с наступлением песка пустынь – массовую переработку дешевых и доступных песков в качественные цементы и бетоны.

Применение кварцевых песков

Не останавливаясь на многочисленных примерах использования кварцевых песков в различных отраслях, укажем только на широкое их применение в строительстве, стройиндустрии, а также в производстве сухих строительных смесей, что связано с замечательными свойствами кварцевых песков. Речь идет об экологической чистоте, распространенности и легкости применения; стабильности химических составов в месторождениях и карьерах; о размерах частиц в пределах от долей до нескольких миллиметров; химической стойкости в условиях природных и техногенных воздействий и т.д.

Наибольший объем кварцевых песков – около 40% – уходит на дорожное строительство. В связи с созданием новых автомагистралей, железных дорог, станций метрополитена, инженерных сооружений эта цифра постоянно увеличивается. Заводы бетонных и железобетонных изделий потребляют порядка 25% объемов кварцевого песка, а строительные компании – около 20%, значительные объемы этого вида песка использует стекольная промышленность для выпуска стекла и тары.

Основные классы портландцемента, выпускаемые цементными заводами во всем мире, колеблются в пределах от 32,5 до 52,5 МПа с преобладанием класса 42,5 и общим недостатком – сроком гарантии качества цемента не более 2 месяцев. Количество вводимых в портландцементы минеральных добавок без серьезной потери качества достигает в развитых странах 35% масс., но цементные заводы России, например, вводят цемент в среднем в объеме 8,4%.

Строители в России и других странах предпочитают покупать бездобавочный портландцемент в связи с опасениями потери качества цемента при вводе минеральных добавок. Цементники, к сожалению, исчерпали свои технологические возможности по повышению марочности и уступили перспективы совершенствования бетонов предприятиям по их производству.

Технология обеспечения качества требуемых бетонов в настоящее время предусматривает вариации составов бетонных смесей с широким применением значительного числа различных минеральных и химических добавок, позволяющих модифицировать бетоны и достичь необходимых показателей. Однако применение химических добавок значительно удорожает стоимость бетона.

Перспективы эффективного использования кварцевых песков

Изобретение в России наноцементов позволило достичь высоких строительно-технических свойств бетонов без традиционного подхода к ужесточению требований к нерудным составляющим бетонных смесей и к отсутствию необходимости применения дорогостоящих химических добавок в бетонные смеси.

Анализ свойств портландцемента и наномодифицированного портландцемента показывает, что применение технологии механохимической активации и нанокапсуляции позволяет радикально повысить класс прочности цемента и снизить в цементе количество дорогого цементного клинкера в 3 раза с получением марочной прочности цементного камня (в 28 суток твердения), не уступающей таковой для исходного портландцемента.

Установлено, что при измельчении портландцемента совместно с кварцевым песком в шаровых мельницах, совмещенном с механохимической активацией портландцемента до оптимального уровня дисперсий 400-600 м2/кг и нанокапсуляцией модифицированным полимерным модификатором, портландцемент превращается в качественно новый продукт – наноцемент с отличными строительно-техническими свойствами.

Настоящее исследование посвящено решению проблемы получения качественных наноцементов, а также производству прочных и высокопрочных бетонов на основе ввода в состав наноцементов в виде минеральных добавок – увеличенных объемов природных кварцевых песков, как карьерных, так и песков пустынь.

Таблица 1. Классификация песков по минералогическому составу (по П.И. Фадееву)

| Содержание составных частей / наименование песка | Главный минерал | Все другие минералы | ||

| название | содержание, % | преобладающий минерал | содержание, % | |

| Мономинеральные | ||||

| Кварцевый | Кварц | 90 | Не определяет названия песка | 10 |

| Полевошпатовый | Полевые шпаты | 90 | 10 | |

| Слюдистый | Слюды | 90 | 10 | |

| Роговообманковый | Роговая обманка | 90 | 10 | |

| Полиминеральные | ||||

| Кварцево-полевошпатовый | Кварц | 50-90 | Полевые шпаты | 10-50 |

| Кварцево-слюдистый | Кварц | 50-90 | Слюды | 10-50 |

| Кварцево-роговообманконый | Кварц | 50-90 | Роговая обманка | 10-50 |

| Полевошпатово-кварцевый | Полевые шпаты | 50-90 | Кварц | 10-15 |

| Слюдисто-кварцевый | Слюды | 50-90 | — | 10-15 |

| Роговообманково-кварцевый и т. д. | Роговая обманка | 50-90 | — | 10-15 |

| Полевошпатово-слюдистый и т. д. | Полевые шпаты | 50-90 | Слюды | 10-50 |

Традиционные бетоны, как и все продукты на основе портландцемента, включают кварцевый песок, частички которого играют роль мелкого заполнителя и реагента, медленно вступающего в химическую реакцию с продуктами гидратации портландцемента с образованием в цементном камне гидросиликатов кальция, обеспечивающих прочность и долговечность бетонов.

Таблица 2. Основные географические характеристики и площади пустынь мира

| Название | Площадь, тыс. кв. км | Преобладающие абсолютные высоты, м | Абсолютный максимум температур, °C | Абсолютный минимум температур, °C | Среднегодовое количество осадков, мм |

| Средняя Азия и Казахстан | |||||

| Каракумы | 350 | 100-500 | +50 | –35 | 70-100 |

| Устюрт и Мангышлак | 200 | 200-300 | +42 | –40 | 80-150 |

| Кызылкум | 300 | 50-300 | +45 | –32 | 70-100 |

| Приаральские и Каракумы | 35 | 400 | +42 | –42 | 130-200 |

| Бетпак-Дала | 75 | 300-350 | +43 | –38 | 100-150 |

| Муюнкум | 40 | 100-660 | +40 | –45 | 170-300 |

| Центральная Азия | |||||

| Такла-Макан | 271 | 800-1500 | +37 | –27 | 50-75 |

| Алашань | 170 | 800-1200 | +40 | –22 | 70-150 |

| Бэйшань | 175 | 900-2000 | +38 | –24 | 40-80 |

| Ордос | 95 | 1100-1500 | +42 | –21 | 150-300 |

| Цайдам | 80 | 2600-3100 | +30 | –20 | 50-250 |

| Гоби | 1050 | 900-1200 | +45 | –40 | 50-200 |

| Иранское нагорье | |||||

| Деште-Кевир | 55 | 600-800 | +45 | –10 | 60-100 |

| Деште-Лут | 80 | 200-800 | +44 | –15 | 50-100 |

| Регистан | 40 | 500-1500 | +42 | –19 | 50-100 |

| полуостров Индостан | |||||

| Тар | 300 | 350- 450 | +48 | –1 | 150-500 |

| Тхал | 26 | 100-200 | +49 | –2 | 50-200 |

| Аравийский полуостров | |||||

| Руб-эль-Хали | 600 | 100-500 | +47 | –5 | 25-100 |

| Большой Нефуд | 80 | 600-1000 | +54 | –6 | 50-100 |

| Дехна | 54 | 450 | +45 | –7 | 50-100 |

| Сирийская пустыня | 101 | 500-800 | +47 | –11 | 100-150 |

| Северная Африка | |||||

| Сахара | 7000 | 200-500 | +59 | –5 | 25-200 |

| Ливийская пустыня | 1934 | 100-500 | +58 | –4 | 25-100 |

| Нубийская пустыня | 1240 | 350-1000 | +53 | –2 | 25 |

| Южная Африка | |||||

| Намиб | 150 | 200-1000 | +40 | –4 | 2-75 |

| Калахари | 600 | 900 | +42 | –9 | 100-500 |

| Карру | 120 | 450-750 | +44 | –11 | 100-300 |

| Северная Америка | |||||

| Большой Бассейн | 1036 | 100-1200 | +41 | –14 | 100-300 |

| Мохаве | 30 | 600-1000 | +56,7 | –6 | 45-100 |

| Сонора | 355 | 900-1000 | +44 | –4 | 50-250 |

| Чиуауа | 100 | 900-1800 | +42 | –6 | 75-300 |

| Южная Америка | |||||

| Атакама | 90 | 300-2500 | +30 | –15 | 10-50 |

| Патагония | 400 | 600-800 | +40 | –21 | 150-200 |

| Австралия | |||||

| Большая Песчаная | 360 | 400-500 | +44 | +2 | 125-250 |

| Гибсона | 240 | 300-500 | +47 | 0 | 200-250 |

| Большая пустыня Виктория | 350 | 200-700 | +50 | –3 | 125-250 |

| Симпсон | 300 | 0-200 | +48 | –6 | 100-150 |

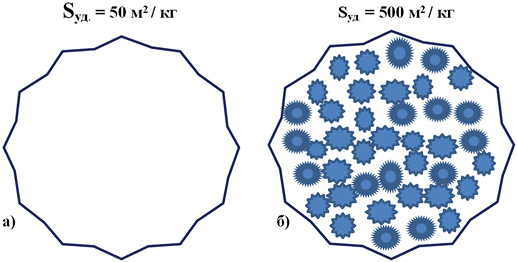

Строительный песок характеризуется наличием весьма крупных частиц кремнезема и кремнеземистых минералов. Размер подавляющего объема частиц составляет от сотен до нескольких тысяч микрон, что делает поверхность реакции частичек песка и значительно более мелких частиц цемента весьма небольшой – не превышающей 50-70 м2/кг цементно-песчаной смеси, при средней удельной поверхности портландцемента в России 300 м2/кг, а за рубежом 400 м2/кг. Во всех случаях при затворении современных бетонов на портландцементах химическая реакция создания цементного камня обеспечивается системой «цемент – вода – песок».

В современных бетонах взаимодействие составляющих в системе «цемент – вода – песок» идет весьма длительно, несмотря на соотношение песка и цемента, обычно 2:1, прежде всего из-за малой реакционной поверхности инертных частиц песка.

Напомню, что строительный песок имеет весьма крупные частицы кремнезема и кремнеземистых минералов. Размер подавляющей массы частиц составляет от сотен до тысяч микрон, что делает площадь реакции соответствующей поверхности частичек песка, не превышающей 50-70 м2/кг, способной к вступлению в водной среде во взаимодействие более мелких частичек цемента с размером в пределах от долей до нескольких микрон (рис. 4а).

Остальная часть цемента оводняется, но доступа к свободному кремнезему у нее нет, что лимитирует реакции структурообразования в цементно-песчаной оводненной смеси. В отличие от этого, малоклинкерные наноцементы с тонкоизмельченным кварцевым песком (рис. 4б) содержат значительное количество мелких (от десятков нм до нескольких мкм) частиц портландцемента и кварцевого песка, которые активно участвуют при затворении в реакциях структурообразования цементного камня, меняя прописанные в учебниках представления о кварцевом песке как об инертном заполнителе.

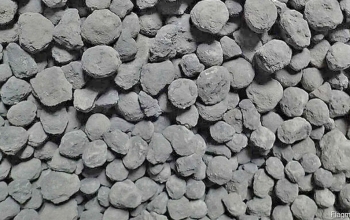

Наноцементы с тонкомолотым кварцевым песком (рис. 2) позволяют значительно ускорить твердение цементного камня, интенсифицировать образование гидросиликатов кальция в цементном камне.

В сформировавшемся цементном камне присутствуют два вида гидратных минералов: гидросиликаты кальция и гидроксид кальция. Соотношение масс указанных фаз цементного камня, масс. %: гидросиликаты кальция – 85; гидроксид кальция – 15.

Казалось бы, содержание гидроксида кальция не очень велико, но именно его присутствие значительно ослабляет строительно-технические свойства цементного камня, и прежде всего – прочность в связи с пластинчатой, слоевой морфологией кристаллов гидроксида кальция, по которым обычно проходит разлом материалов, и их склонностью к перекристаллизации при изменении влажности окружающей среды.

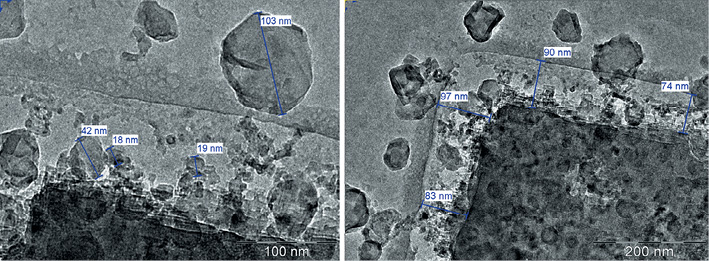

В малоклинкерных наноцементах, где обеспечивается уровень дисперсий тонко измельченного вместе с цементом кремнезема (от нескольких десятков до сотен нм), сопоставимый с размерами частиц цемента, гидроксида кальция практически не обнаруживается, связывание гидроксида кальция в более прочный и долговечный гидросиликат кальция может происходить по прямой реакции высокодисперсных реагентов:

Са (ОН)2 + SiO2 = CaO SiO2 H2O

Многолетними исследованиями была реализована новая технология совместного помола портландцемента с кварцевым песком в шаровых мельницах на финишной стадии производства портландцемента – измельчении клинкера, оказавшаяся весьма эффективной. При этом было установлено, что на свойства наномодифицированного портландцемента (наноцемента) гранулометрия, морфология, химический состав песков заметного влияния не оказывают. Лучшее качество наноцементов обнаруживают различные пески, содержащие максимальное количество кварца. Представляло интерес изучение влияния гранулометрии, минералогии, составов различных кварцевых песков на строительно-технические свойства бетонов на наноцементах, выполненное впервые ОАО «Московский ИМЭТ».

Задачи исследований

В настоящей работе была поставлена задача по получению максимально экономичных бетонов на основе малоклинкерных наноцементов с крупным заполнителем: грунт карьера Южный портал, щебень карьера Каменский и пески Волжского, Майкопского (Майского), Выбор-С, Титан, Альфа, Август и Хромцевского карьеров – местное сырье Краснодарского края – в районе Сочи.

Работы по подбору составов бетонных смесей выполнялись с учетом получения на предоставленном заказчиком некондиционном сырье бетонов классов от В 7,5 до В 45 с различными заданными подвижностями смесей, прочностью, водонепроницаемостью и морозостойкостью бетонов при минимальных расходах портландцемента и химических добавок.

Таблица 3. Характеристики наноцементов с кварцевым песком, испытанных на соответствие национальному предстандарту РФ 19-2014 «Портландцемент наномодифицированный» лабораторией ГУП «НИИМосстрой»

| Наименование цемента и его удельная поверхность, м2/кг (в скобках) | Предел прочности образцов нормального твердения, МПа | Нанооболочка, толщина, nm | Удельные показатели*** на тонну цемента, кг | ||||||

| в возрасте 2 сут. | в возрасте 7 сут. | в возрасте 28 сут. | затраты топлива | выбросы СО2 | |||||

| при изгибе | при сжатии | при изгибе | при сжатии | при изгибе | при сжатии | ||||

| Портландцемент исходный ПЦ-500 Д0-Н «Осколцемент» партия №654 (282) | 2,9 | 21,3 | — | — | 6,4 | 54,4 | Отсутствует | 200 | 1070 |

| Наноцемент 90** К 82,5 (519) | 7,1 | 53,8 | 8,0 | 72,6 | 8,7 | 82,7 | 30-120 | 180 | 960 |

| Наноцемент 75 К 72,5 (521) | 6,9 | 54,7 | 8,0 | 68,5 | 8,5 | 77,8 | 30-115 | 150 | 802 |

| Наноцемент 55 К 62,5 (527) | 6,3 | 49,3 | 7,5 | 65,4 | 8,2 | 77,5 | 15-100 | 110 | 588 |

| Наноцемент 45 К 52,5 (530) | 4,8 | 39,9 | 6,7 | 57,4 | 7,9 | 68,1 | 18-95 | 90 | 481 |

| Наноцемент 35 К 42,5 (537) | 3,9 | 30,7 | 5,8 | 46,6 | 7,2 | 61,4 | 15-100 | 70 | 374 |

| Наноцемент 30 К 32,5 (530) | 3,0 | 20,4 | 5,6 | 46,4 | 7,6 | 52,1 | 14-85 | 60 | 321 |

Выпуск опытно-промышленных партий наноцементов для проведения испытаний и исследований осуществлялся на шаровой мельнице в экспериментальном цехе ЗАО «ИМЭТСТРОЙ» по ПНСТ 19-2014 «Портландцемент наномодифицированный».

Было получено несколько партий наноцементов на основе портландцемента завода «Пролетарий» ОАО «Новоросцемент» и кварцевого песка Раменского карьера, а также песка Майкопского карьера. Готовый материал затаривался в бумажные мешки. Опытно-промышленные партии наноцементов различного состава были отправлены для испытаний в г. Сочи, на промышленную базу ООО «СЕВЕР-СТРОЙ».

Мелкие заполнители для бетонов на наноцементах

Мелкие заполнители были выбраны с учетом применения прежде всего местного недорогого сырья. Для проведения исследований были представлены пески различных карьеров: Волжский, Раменский, Альфастрой, Август, Выбор-С (два вида) и Хромцевский. Выполненный ситовой анализ мелких заполнителей – в табл. 4.

Таблица 4. Результаты ситового анализа исследованных песков по зерновому составу

| Наименование карьеров песка / размер фракции | Зерновой состав песка, остатки на сите, масс. % | Отсев | ||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ||

| Раменский | 0,5 | 13,5 | 33,0 | 30,5 | 20,0 | 2,5 |

| Титан | 24,0 | 9,5 | 16,0 | 31,5 | 15,0 | 4,0 |

| Хромцевский | 15,5 | 10,0 | 31,0 | 33,5 | 8,5 | 1,5 |

| Выбор-С | 18,5 | 10,5 | 14,5 | 22,3 | 25,5 | 8,7 |

| Август | 28,6 | 6,6 | 13,2 | 36,2 | 15,4 | — |

| Альфа | 0,6 | 1,1 | 13,1 | 65,4 | 15,8 | 4,0 |

| Волжский | 18,5 | 6,0 | 12,5 | 36,5 | 20,0 | 6,5 |

В качестве общей закономерности можно отметить увеличение содержания кварца в мелких заполнителях по мере снижения размера частиц, и наоборот – увеличение содержания сопутствующих и примесных фаз в более крупных частицах песков.

Такими крупными частичками чаще всего бывают различные обломочные и осадочные породы: плагиоклазы, хлориты, слюды, цеолиты и кальцит. Максимальное содержание β-кварца – в строительных песках карьеров Титан и Август.

Крупные заполнители для бетонов на наноцементах

Для проведения работ получено два вида щебня фракции 5-20 мм с Каменского карьера и карьера Южный портал Краснодарского края. Полученные щебни были испытаны по прочности и морозостойкости ускоренным методом. Мелкие заполнители были выбраны с учетом применения местного сырья.

Щебень из грунта карьера Каменский, по данным рентгенофазового качественного и количественного анализов, оказался известняковым. РКА фракций такого щебня показал, что в более мелких частицах материала содержание примесных фаз возрастает, масс. %:

| Минерал | Частички более 5 мм | Частички менее 5 мм |

| 1. Кальцит | 96,5 | 93,0 |

| 2. Кварц, β-SiO2 | 1,0 | 2,5 |

| 3. Гидрослюды | 1,5 | 0,5 |

| 4. Гипс двуводный | 1,0 | — |

| 5. Муллит | 1,5 | — |

Испытания по известной методике в солях, выполненные в ГУП «НИИМосстрой», подтвердили низкую морозостойкость обоих видов щебней и весьма небольшую прочность щебня с карьера Каменский (не более М-300) при значительной истираемости.

Методика испытаний и результаты исследований

Проведенные исследования дали возможность определить оптимальные соотношения изученных мелких и крупных заполнителей в бетонных смесях на основе наноцементов. Лабораторные исследования также позволили разработать составы бетонных смесей и бетонов на некондиционных нерудных материалах с заданными заказчиком (ООО «СЕВЕР-СТРОЙ») строительно-техническими свойствами: бетонов классов от В 7,5 до В 45, с соответствующими удобоукладываемостью смесей, водонепроницаемостью и морозостойкостью.

Для приготовления бетонных смесей применяли наноцементы с различным содержанием портландцемента Новороссийского цементного завода, а также щебни Каменского карьера, карьера Южный портал и различные пески. Приготовление бетонных смесей осуществлялось в бетономешалке БС-4 с принудительным перемешиванием валом с лопастями механического завода №268, г. Иваново.

При расчете бетонных смесей учитывались требования по регулированию подвижности в значительном диапазоне. Подвижность смеси определялась по стандартному методу по осадке конуса, а прочностные характеристики бетонов – по стандартной методике в соответствии с требованиями технического задания.

Из бетонных смесей оптимальных составов были изготовлены стандартные образцы бетонов для определения строительно-технических свойств бетонов и их последующей сертификации в испытательной лаборатории ГУП «НИИМосстрой».

Расход портландцемента в оптимизированных бетонных смесях варьировался от 80 до 350 кг на кубометр бетона для получения бетонных изделий с вариацией строительно-технических свойств в широком диапазоне, требуемыми водонепроницаемостью и морозостойкостью.

Образцы после распалубки испытывались по стандартным методикам и требованиям ГОСТ на современном испытательном оборудовании в ГУП «НИИМосстрой».

Рентгеновский качественный и количественный анализы как наиболее перспективных местных песков, так и широко применяемого строительного песка карьера Титан показали достаточно небольшое изменение количественного соотношения минеральных фаз в различных партиях мелких заполнителей в зависимости от их дисперсности (табл. 3). Это связано с полиминеральностью частичек песков и встречающимися включениями попутных фаз, например, кальцита в более крупных частичках мелкого заполнителя карьера Альфастрой.

Таблица 5. Изменение количественного соотношения минеральных фаз в зависимости от дисперсности исследованных песков, по данным РКА

| Наименование карьеров песка | Проба, размер фракций | Фаза | |||||

| Кварц β-SiO2 ± 5% | Плагиокл. ± 3% | Хлорит ± 2% | Слюда ± 2% | Цеолит ± 1% | Кальцит ± 3% | ||

| Альфастрой | ПАС-1 <1,25 мм | 50 | 13 | 8 | 11 | >1 | 7 |

| Альфастрой |

ПАС-2 >1,25 <2,5 мм |

40 | 12 | 11 | 6 | >1 | 6 |

| Альфастрой |

ПАС-3 ≥2,5 мм |

36 | 8 | 10 | 5 | >1 | 26 |

| Выбор-С |

ПВС-1 <1,25 мм |

58 | 21 | 7 | 8 | 3 | — |

| Выбор-С |

ПВС-2 >1,25 >2,50 мм |

52 | 20 | 9 | 4 | 4 | — |

| Выбор-С |

ПВС-3 ≥2,5 мм |

46 | 18 | 10 | 4 | 4 | — |

| Август |

ПАТ-1 <1,25 мм |

80 | 9 | 5 | 4 | 2 | — |

| Август |

ПАТ-2 >1,25 >2,50 мм |

68 | 12 | 9 | 4 | 3 | — |

| Август |

ПАТ-3 ≥2,5 мм |

65 | 12 | 7 | 2 | 5 | — |

| Титан |

ПТ-1 <1,25 мм |

87 | 14 | 4 | 5 | >1 | — |

| Титан |

ПТ-2 >1,25 <2,5 мм |

85 | 14 | 6 | 2 | >1 | — |

Проведенные лабораторные исследования позволили подобрать составы бетонов для их испытаний, приведенные ниже.

Составы, подвижность бетонных смесей на основе наноцементов и результаты испытаний бетонов в ГУП «НИИМосстрой» на некондиционных щебнях и песках различных месторождений

Состав бетонной смеси №1, кг/м3:

Наноцемент 90 Н (на портландцементе ОАО «Новоросцемент») – 395 (355*)

Щебень** карьера Южный портал, М-300 , F-25 – 921

Песок строительный Раменского карьера – 920

Вода – 145

Водотвердое отношение – 0,36

Осадка конуса, см – 3

Характеристики бетона состава №1

| № п/п | Расход материалов на 1 м3 бетонной смеси, кг | ОК | Прочность бетона нормального твердения, в различные сроки, МПа: в числ. – при сжатии, в знам. – при изгибе | Характеристики бетонов после окончания испытаний | ||||

| 3 сут. | 7 сут. | 28 сут. | D, кг/м3 | W | F | |||

| 1 |

Наноцемент 90 Н – 395, в т.ч.: портландцемент – 355 молотый песок – 40 + в бетонной смеси: песок Раменский (Московская обл.), Мкр.=2,63 – 920 грунт Южного портала ж/д тоннеля №3, М-300 – 921 вода – 45 (вход. № лаб. 97-1)* |

3 |

57,6 4,3 |

64,2 4,6 |

72,4 7,0 |

2415 | 16 | 300 |

* – Количество портландцемента; ** – щебень фракции 5-20 из породы тоннельной выработки

Состав бетонной смеси №10, кг/м3:

Наноцемент 90 Н (на портландцементе ОАО «Новоросцемент») – 384 (342*)

Щебень** карьера Южный портал М-300, F-25 – 897

Песок карьера ООО «Волжское ГТП №1» – 897

Вода – 193

Водотвердое отношение – 0,50

Осадка конуса, см – 5

Характеристики бетона состава №10

| Вх. № лаб. | Плотность (кг/м3), прочность при сжатии/изгибе (МПа) | Марка по водонепроницаемости | |||||

| 3 сут. | 7 сут. | 28 сут. | |||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | ||

| 105-10 | 2370 |

38,4 3,7 |

2350 |

47,9 — |

2360 |

53,3 5,9 |

W20 |

* – Количество портландцемента; ** – щебень фракции 5-20 из породы тоннельной выработки

Состав бетонной смеси №7, кг/м3:

Наноцемент 45 Н (на портландцементе ОАО «Новоросцемент») – 380 (190*)

Щебень** карьера Южный портал, М-300 , F-25 – 887

Песок строительный Раменского карьера – 887

Вода – 165

Водотвердое отношение – 0,43

Осадка конуса, см – 7

Характеристики бетона состава №7

| Вх. № лаб. | Плотность (кг/м3), прочность при сжатии/изгибе (МПа) | Марка по водонепроницаемости | |||||

| 3 сут. | 7 сут. | 28 сут. | |||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | ||

| 99-7 | 2318 |

35,6 3,7 |

2345 |

43,0 4,1 |

2350 |

43,5 4,6 |

W20 |

* – Количество портландцемента; ** – щебень фракции 5-20 из породы тоннельной выработки

Состав бетонной смеси №5, кг/м3:

Наноцемент 75 Н (на портландцементе ОАО «Новоросцемент») – 286 (215*)

Щебень карьера Южный портал, М-300, F-25 – 938

Песок строительный Волжского карьера – 857

Вода – 196

Водотвердое отношение – 0,68

Осадка конуса, см – 8

Характеристики бетона состава №5

| Вх. № лаб. | Плотность (кг/м3) и прочность при сжатии/изгибе (МПа) | |||||||

| 7 сут. | 28 сут. | в насыщенном состоянии | после F200 | |||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | |

| 99-5 | 2276 |

19,8 2,8 |

2300 |

23,0 2,7 |

2345 | 20,5 | 2300 | 21,2 |

* – Количество портландцемента; ** – щебень фракции 5-20 из породы тоннельной выработки

Состав бетонной смеси №17, кг/м3:

Наноцемент 75 Н (на портландцементе ОАО «Новоросцемент») – 393 (298*)

Щебень карьера Южный портал, М-300, F-25 – 917

Песок карьера ООО «Майкопская нерудная компания» – 917

Вода – 184

Водотвердое отношение – 0,46

Осадка конуса, см – 25

Характеристики бетона состава №17

| Вх. № лаб. | Плотность (кг/м3), прочность при сжатии/изгибе (МПа) | Марка по водонепроницаемости | ||||||||

| 3 сут. | 7 сут. | 28 сут. | в насыщ. сост. | после F, циклов | ||||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | МПа | 300 | 400 | ||

| 112-17 | 2410 |

27,4 3,7 |

2370 |

41,7 4,4 |

2375 |

50,1 5,2 |

52,5 | 55,2 МПа | 50,8 МПа | W20 |

* – Количество портландцемента; ** – щебень фракции 5-20 из породы тоннельной выработки

Состав бетонной смеси №16, кг/м3:

Наноцемент 45 Н (на портландцементе ОАО «Новоросцемент» ) – 394 (197*)

Щебень карьера Каменский, М-600, F-25 – 917

Песок карьера ООО «Майкопская нерудная компания» – 917

Вода – 193

Водотвердое отношение – 0,48

Осадка конуса, см – 9

Характеристики бетона состава №16

| Вх. № лаб. | Плотность (кг/м3), прочность при сжатии/изгибе (МПа) | Марка по водонепроницаемости | ||||||||

| 3 сут. | 7 сут. | 28 сут. | в насыщ. сост. | после F | ||||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | МПа | 300 | 400 | ||

| 112-16 | 2420 |

12,2 2,1 |

2360 |

16,6 3,2 |

2380 |

21,9 4,3 |

22,5 | 22,9 МПа | 22,4 МПа | W6 |

* – Количество портландцемента

Состав бетонной смеси №2, кг/м3:

Наноцемент 45 Н (на портландцементе ОАО «Новоросцемент») – 370 (185*)

Щебень карьера Каменский, М-600 , F-25 – 864

Песок строительный Волжского карьера – 864

Вода – 135

Водотвердое отношение – 0,36

Осадка конуса, см – 3

* – Количество портландцемента

Характеристики бетона состава №2

| Вх. № лаб. | Плотность (кг/м3) и прочность при сжатии/изгибе (МПа) | |||||

| 3 сут. | 7 сут. | 28 сут. | ||||

| кг/м3 | МПа | кг/м3 | МПа | кг/м3 | МПа | |

| 97-2 | 2232 |

32,9 3,6 |

2208 |

33,8 4,4 |

2255 |

45,3 4,6 |

Разработанные составы бетонных смесей №1, №5, №7, №10 и №17 включают в виде крупного заполнителя грунт выработки ж/д тоннеля №3 Южного портала и щебень фракции 5-20 мм, с маркой по дробимости М-300, содержанием зерен пластинчатой и игловатой формы 17% масс., по остатку на сите 5 – 83,2% , по содержанию пылевидных и глинистых частиц 3,5% масс., по морозостойкости F-25, что делает его несоответствующим требованиям ГОСТ 8267-93, 26633-91 и 8269-97. Проведенные исследования по подбору составов бетонных смесей на наноцементах различных классов позволили подобрать оптимальные составы бетонов заданной прочности, водонепроницаемости и морозостойкости.

В процессе выполненных работ и испытаний удалось не только применить некондиционный крупный заполнитель для получения высокопрочных и качественных бетонов, но и значительно уменьшить удельный расход портландцемента для различных классов бетонов до рекордно низких значений – от 355 до 145 кг на кубометр бетонной смеси.

Полученные впервые в мировой практике производства бетона высокие результаты с применением некондиционного крупного заполнителя и различных песков связаны с высокой гидравлической активностью наноцементов, образованием плотного контакта цементно-песчаного камня даже на слабых зернах щебня и формированием высокопрочной непроницаемой микроструктуры цементного камня, что подтверждается интенсивным набором прочности образцов бетона уже в первые сроки твердения, необычайно высокими показателями прочности, водонепроницаемости и морозостойкости новых бетонов на некондиционном нерудном сырье.

Всего 335 кг портландцемента, превращенного в наноцемент, даже с таким, непригодным по основным показателям крупным заполнителем, оказалось достаточно, чтобы произвести без введения дорогостоящих химических добавок в бетонную смесь быстротвердеющий (80% прочности в первые трое суток твердения) бетон класса В 55 с водонепроницаемостью W 16 и морозостойкостью более 300 циклов (состав №1, лаб. вх. ГУП «НИИМосстрой» 97-1).

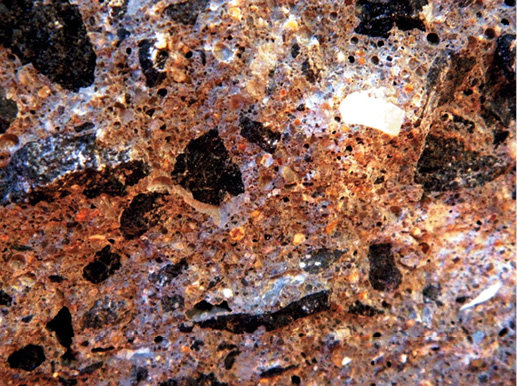

Наблюдение сколов образцов бетона практически всех исследованных составов показало весьма плотную структуру цементного камня, с хорошей контактной зоной на границе с зернами крупного заполнителя, формирующейся уже в начальные сроки твердения бетонов. На рис. 3 приведена типичная фотография микроструктуры поверхности скола образца бетона после механических испытаний с рекордными показателями.

Результаты исследований и испытаний показали, что наноцементы позволяют получить качественный цементный камень и бетоны практически на любом строительном кварцевом песке даже со слабыми, неморозостойкими щебнями за счет интенсивной реакции взаимодействия материала наноцемента и присутствующего в нем молотого до уровня дисперсий цемента кремнеземистого компонента:

3 CaO SiO2 + 3 H2O + SiO 2 = 2 ( CaO SiO2 H2O) + Ca (OH)2

Выводы:

В исследованных бетонах на наноцементах, быстро набирающих прочность уже в начальные сроки твердения, намного быстрее, чем в обычных бетонных смесях на портландцементе, формируется высокопрочная матрица, состоящая из наноцемента – тонкомолотого (до уровня наноразмеров) кварцевого песка и воды. Это способствует получению плотной, высокопрочной, непроницаемой для воздуха и воды микроструктуры цементного камня и бетона, что весьма положительно влияет на все строительно-технические свойства, обеспечивая высокую водонепроницаемость, прочность и долговечность цементного камня и бетона на основе наноцементов.

Установленная возможность применения слабых и недостаточно морозостойких щебней, продуктов переработки горных пород, вскрышных пород и местного нерудного сырья является ключевым направлением снижения затрат на перевозку значительных объемов нерудных и, соответственно, затрат на строительство жилья, объектов соцкультбыта и инженерных сооружений.