В настоящей статье приводятся результаты многолетних исследований наноцементов, включающих тонкоизмельченный кварцевый песок, применительно к производству различных бетонов. Учитывая, что цемент является главным строительным материалом современности, новая технология наномодифицирования портландцемента может быть эффективно освоена предприятиями России для выполнения указа президента РФ от 07.05.2018 г. №204 «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года» в части обеспечения цементом двукратного увеличения объемов строительства.

УДК 691

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор ОАО «Московский ИМЭТ», В.А. ВАВИЛОВ, канд. техн. наук, генеральный директор Новороссийского цементного завода «Горный»

Изобретение цемента и бетона является выдающимся достижением человечества, позволившим создать на планете индустриальное строительство жилья, инженерных сооружений и транспортных магистралей. Почти все, что сегодня строится на планете, выполняется с применением портландцемента, ежегодный объем производства которого превысил 3,8 млрд т.

Бетонные плотины и дорожные магистрали, причалы и аэродромы, мосты и стадионы, телевизионные вышки и небоскребы, различные цементно-песчаные растворы – многие миллиарды квадратных метров жилья и тысячи различных зданий и сооружений создаются в мире ежегодно.

Производство портландцемента осуществляется в большинстве стран по современным технологическим схемам, создано мощное оборудование и системы управления. Однако в настоящее время цементные заводы по всему миру производят практически одинаковый продукт – портландцемент, созданный в XVIII веке, качество которого определяется классом или марочностью, включая комплекс требований к строительно-техническим свойствам. Основными характеристиками всех разновидностей портландцементов является прочность образцов камня на сжатие и изгиб в 28 суток твердения с вариациями по темпу набора прочности до этого периода. Цементные заводы во всем мире производят продукт классов по прочности 32,5, 42,5 и 52,5 со стандартным сроком хранения без потери свойств – в течение 2 месяцев.

К сожалению, как установлено учеными, при наборе прочности бетонов эффективно работает на создание цементного камня только третья часть портландцемента, наиболее высокодисперсная, а остальные две трети ценного материала являются в бетонах фактически наполнителями. Таким образом, в настоящее время почти две трети портландцемента в мире производится с затратой значительных объемов топлива и выбросов СО2 – по сути, бесполезно.

Одновременно развитие строительства во всем мире обуславливает переход на производство более высоких марок бетонов. Новые бетоны получили в мировой практике строительства название High Performance Concrete (HPC). Строительно-технические свойства таких бетонов характеризуются прочностью на сжатие в двое суток твердения 30-50 МПа, в 28 суток – от 60 до 150 МПа, водонепроницаемостью W12 и выше, водопоглощением не более 1-2 масс. %, истираемостью – не более 0,3-0,4 г/см2 и морозостойкостью F600 и выше. Такие бетоны способны ускорять строительство, облегчать здания и сооружения, обеспечивать срок службы изделий и конструкций не менее 200, а в перспективе и 500 лет.

Попытки получения более активных, тонкомолотых цементов занимали ученых и инженеров во всем мире, но они успеха не дали. В последние годы получены первые тонкомолотые портландцементы для высокопрочных бетонов. Первый такой специальный цемент – Nanodur CEM II/B-S 52,5 R, производимый более тонким совместным измельчением цемента и кварцевого песка без ввода микрокремнезема. Однако его применение для получения высокопрочных бетонов требует значительных расходов цемента (более 600 кг на кубометр бетона) и специальных добавок [1].

Российские ученые впервые в мире разработали научную основу и освоили на практике возможность радикального повышения качества портландцемента и эффективности использования этого материала путем его наномодификации в сочетании с тонким измельчением совместно с кварцевым песком и другими алюмосиликатами, формируя цементный камень с прочностью как ординарных цементов классов 32,5, 42,5 и 52,5, так и повышая ее до классов 62,5, 72,5, 82,5 и 92,5. Производство наноцементов выполняется на используемом сегодня цементными заводами оборудовании, позволяя повысить качество цемента и увеличить его объемы с минимальными капиталовложениями [2-5].

В научной основе технологии наномодификации портландцемента – открытие явления нанокапсуляции дисперсных веществ, зарегистрированное Международной академией авторов научных открытий и изобретений при Российской академии естественных наук №568 27 мая 2013 г. и определившее новый научный подход к получению различных новых композиционных дисперсных материалов, впервые в мире реализующий направленное формирование нанооболочек модифицирующего вещества на поверхности дисперсных материалов с наделением их новыми, радикально более полезными для использования свойствами [6-8].

Такой дисперсный композит был назван нами наноцементом ввиду наноразмерности оболочек на цементных зернах. Таким образом, наноцементы – цементы, характеризующиеся наличием сплошной нанокапсулы (оболочки) на зернах цемента толщиной в несколько десятков нанометров из модифицированного полимерного вещества.

При измельчении портландцемента в шаровых цементных мельницах в присутствии минеральных добавок, совмещенном с механохимической активацией до оптимального уровня дисперсий 400-600 кв. м на кг и нанокапсуляцией зерен портландцемента модифицированным полимерным модификатором получаемый композит превращается в качественно новый продукт с феноменально выдающимися строительно-техническими свойствами, предусмотренными национальным предварительным стандартом РФ 19-2014 «Портландцемент наномодифицированный».

Анализ свойств портландцемента и наномодифицированных цементов на его основе в композициях с кварцевым песком, приведенный в табл. 1, показывает, что применение технологии нанокапсуляции зерен портландцемента при измельчении даже в композиции с таким инертным материалом, как кварцевый песок, позволяет не только повысить радикально класс прочности цемента, но и снизить в цементе количество дорогого цементного клинкера в 3 раза с получением марочной прочности цементного камня (в 28 суток твердения), не уступающей таковой для исходного портландцемента.

Таблица 1. Характеристики наноцементов, включающих кварцевый песок, испытанных на соответствие национальному предстандарту РФ 19-2014 «Портландцемент наномодифицированный» лабораторией ГУП «НИИМосстрой»

| Наименование цемента и его удельная поверхность, м2/кг (в скобках) | Предел прочности образцов нормального твердения, МПа | Нанооболочка, толщина, nm | Удельные показатели** на тонну цемента, кг | ||||||

| в возрасте 2 сут. | в возрасте 7 сут. | в возрасте 28 сут. | затраты топлива | выброс СО2 | |||||

| при изгибе | при сжатии | при изгибе | при сжатии | при изгибе | при сжатии | ||||

| Портландцемент исходный ПЦ 500 Д0Н «Осколцемент» партия №654 (282) | 2,9 | 21,3 | — | — | 6,4 | 54,4 | Отсутствует | 200 | 1070 |

|

Наноцемент 90* К82,5 (519) |

7,1 | 53,8 | 8,0 | 72,6 | 8,7 | 82,7 | 30-120 | 180 | 960 |

|

Наноцемент 75 К72,5 (521) |

6,9 | 54,7 | 8,0 | 68,5 | 8,5 | 77,8 | 30-115 | 150 | 802 |

|

Наноцемент 55 К62,5 (527) |

6,3 | 49,3 | 7,5 | 65,4 | 8,2 | 77,5 | 15-100 | 110 | 588 |

|

Наноцемент 45 К52,5 (530) |

4,8 | 39,9 | 6,7 | 57,4 | 7,9 | 68,1 | 18-95 | 90 | 481 |

|

Наноцемент 35 К42,5 (537) |

3,9 | 30,7 | 5,8 | 46,6 | 7,2 | 61,4 | 15-100 | 70 | 374 |

|

Наноцемент 30 К32,5 (530) |

3,0 | 20,4 | 5,6 | 46,4 | 7,6 | 52,1 | 14-85 | 60 | 321 |

* Цифры здесь и далее означают количество портландцемента в наноцементе, остальное – тонкомолотый с цементом кварцевый песок Раменского карьера; ** взяты сравнительные показатели из расчета базовых для портландцемента завода «Осколцемент», работающего по мокрому способу производства

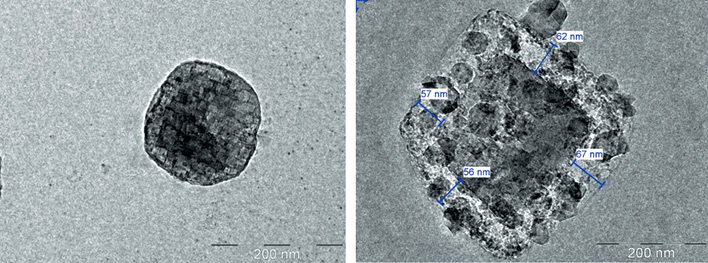

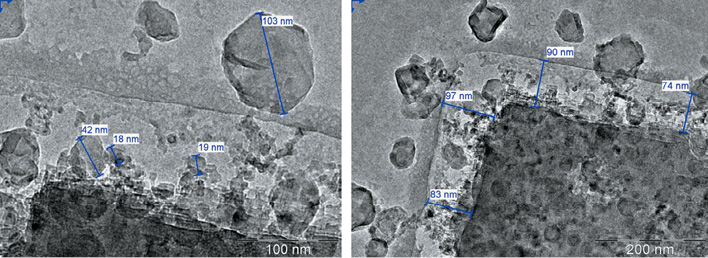

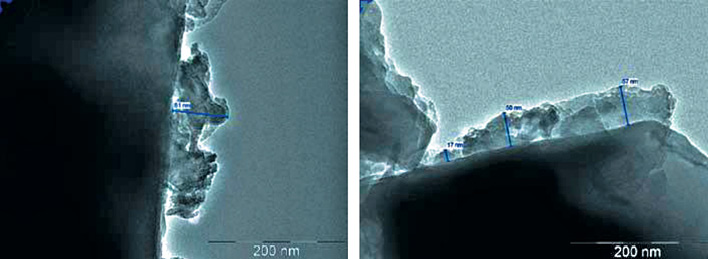

Значительное время этот феномен радикального повышения строительно-технических свойств наномодифицированного портландцемента не мог быть осмыслен и объяснен в свете накопленных знаний физико-химии цементов, пока нами не было экспериментально доказано превращение портландцемента в процессе механохимической активации в присутствии модификатора в дисперсный композит в виде зерен портландцемента, покрывающихся сплошной нанооболочкой структурированного модификатора и свободных от нанооболочек тонко измельченных зерен кварцевого песка (рис. 1-3).

Рис. 1. Характерные электронно-микроскопические снимки зерен портландцемента (а) и наноцемента (б) на просвет. Хорошо видна блочность, мозаичность микроструктуры зерен исходного портландцемента и наноцемента. На мозаичном зерне портландцемента, модифицированного в наноцемент (б), показаны размеры нанооболочки. Масштаб – на фото

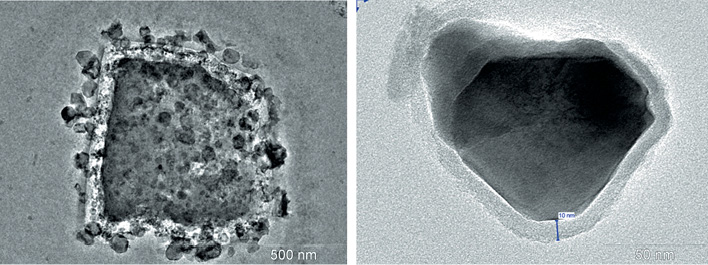

Рис. 2. Электронно-микроскопические снимки на просвет зерен портландцемента с нанооболочками. Наноцемент 75 (слева) – размер частички в диаметре около 700 нм, толщина нанооболочки около 100 нм; наноцемент 90 (справа) – размер частички в диаметре около 140 нм и показана толщина нанооболочки 10 нм. Масштаб – на фото

)Рис. 3. Нанооболочки на зернах портландцемента из структурированного модификатора в наноцементах. Показаны толщины оболочек в нанометрах. Электронно-микроскопические снимки на просвет. Мелкие частички без нанооболочек – зерна кварцевого песка, измельченные до наноуровня. Масштаб – на фото

Выполненные впервые в мире исследования реального размера кристаллов минералов в промышленных клинкерах доказали, что по микроструктуре портландцементный клинкер сам по себе является нанопродуктом. Формирование в портландцементном клинкере моно- и поликристаллов клинкерных минералов весьма небольших размеров (менее 200 нм, рис. 1) связано с крайне неравновесными условиями обжига клинкера и необходимостью высокой теплонапряженности для кристаллизации тугоплавких (температуры плавления алита и белита – более 2000°С) минералов.

Кристаллизация алита и белита при формировании портландцементного клинкера даже в присутствии жидкой клинкерной фазы происходит при температуре в зоне спекания 1450-1500°С периодически и весьма кратковременно (от нескольких до одного десятка секунд) в связи с интенсивным перемещением слоя клинкерных гранул при обжиге во вращающихся печах, когда градиент температуры на поверхности и внутри слоя достигает сотни градусов, обуславливая цикличную кристаллизацию клинкерных минералов размером на наноуровне.

Определение реальной морфологии и идентификации состава клинкерных минералов усложняется полиморфизмом основных цементных фаз – алита и белита, суммарное количество которых в клинкере составляет от 65 до 85 масс. %.

Алиты и белиты кристаллизуются каждый в 7 известных кристаллографических модификациях атомных структур [9, 10], превращения и сохранение которых зависят от состава сырьевых смесей, наличия примесных элементов, скорости спекания и охлаждения клинкера.

Практически все свойства портландцемента получают новое освещение при установлении факта о формировании основных клинкерных минералов из наноразмерных, моно- и поликристаллов, спеченных по плоскостям спайности, путем двойникования и конгломерации.

В 2012 г. осуществлена сертификация наноцементов 6 видов в АНО «Наносертифика» при ОАО «Роснано», подтвердившая полное соответствие производимых наноцементов ТУ 5733-067-66331738-2012 «Наноцемент общестроительный. Технические условия». Впервые в мире наноцементы определены как наносодержащая продукция класса Б, подтверждено наличие нанооболочки на зернах цемента и получены сертификаты соответствия на наноцементы, разделенные по качеству на классы: 82,5, 72,5, 62,5, 52,5, 42,5 и 32,5. На полученных сертификатах приведены данные безопасности производства и применения наноцементов.

Современные методы исследования позволили экспериментально идентифицировать оболочки в наноцементах. Оптимальные свойства наноцементов достигаются при формировании нанокапсулы толщиной 30-60 нм равномерно на всех клинкерных зернах.

На полученных электронно-микроскопических фотографиях наноцементов (рис. 1-3) наблюдается равномерное облегание цементных зерен более светлой наноразмерной оболочкой структурированного полимерного вещества.

Фиксируемая электронно-микроскопическими исследованиями на зернах наноцементов более прозрачная кайма-оболочка толщиной в пределах от 10 до 100 нм относится к веществу, существенно меньшему по плотности, чем клинкерные минералы и стеклофаза, плотность которых составляет около 3 г/см3. Таким веществом является структурированный полимерный модификатор, плотность которого составляет около 1 г/см3.

Значительный интерес представляло определение и сравнение гранулометрического состава наноцементов и портландцементов. Так, в табл. 2 приводится химический состав наноцемента 55 и портландцемента для сравнения, определенный на цементном заводе Votorantim в Бразилии.

Таблица 2. Химический состав наноцемента 55 российского производства и портландцемента завода Votorantim

| Наноцемент 55 | Портландцемент (прототип) | |

| SiO2 (%) | 55,23 | 20,13 |

| Al2O3 (%) | 3,19 | 5,23 |

| Fe2O3 (%) | 3,42 | 2,65 |

| CaO (%) | 35,09 | 57,95 |

| MgO (%) | 0,40 | 5,97 |

| Na2O (%) | 0,32 | 0,14 |

| K2O (%) | 0,48 | 0,82 |

| SO3 (%) | 1,60 | 2,92 |

| Mn2O3 (%) | 0,058 | 0,158 |

| P2O5 (%) | 0,08 | 0,10 |

| TiO2 (%) | 0,27 | 0,25 |

| ZnO (%) | 0,04 | 0,01 |

| Cr2O3 (%) | 0,03 | 0,03 |

| SrO (%) | 0,11 | 0,06 |

| PF | 1,85 | 4,00 |

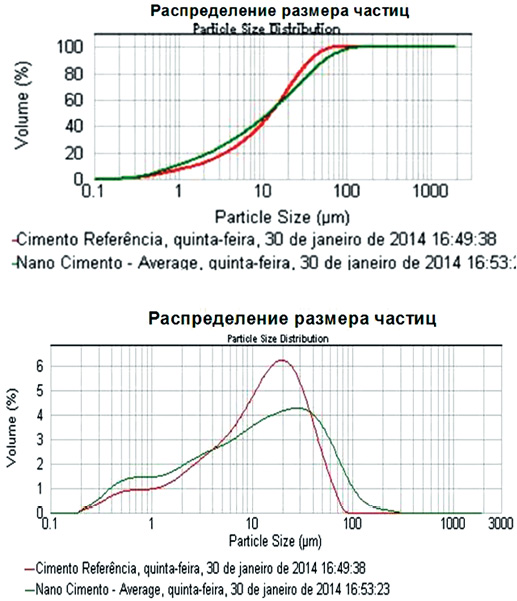

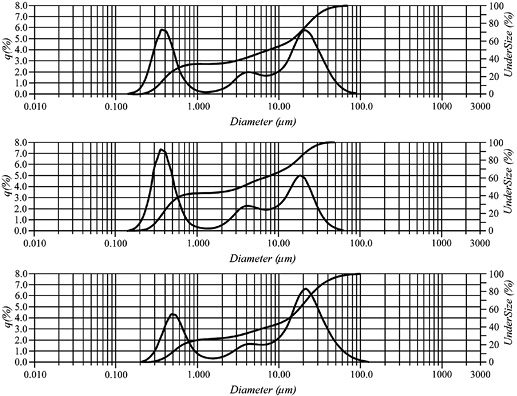

На рис. 4 приводятся кривые лазерной гранулометрии обоих материалов, выполненной также на цементном заводе Votorantim. Проведенные исследования показывают значительное преобладание в наноцементе 55 (включающем 45 масс. % кварцевого песка), по сравнению с портландцементом, высокодисперсных частиц размером менее 5 мкм и менее 1 мкм. Половина наноцемента 55 представлена частичками размером менее 10 мкм и 20% размером частиц менее 2 мкм.

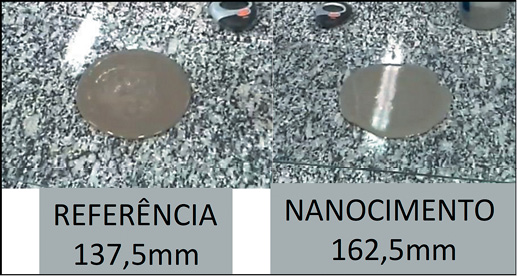

Весьма высокая удельная поверхность наноцемента 45 обуславливает и его значительно более высокие строительно-технические свойства по сравнению с ординарным портландцементом. Обращает внимание значительно меньшее потребление воды для получения необходимой подвижности раствора на основе наноцемента 55 по сравнению с портландцементом (табл. 3, рис 6).

Таблица 3. Оценка подвижности наноцемента в растворах

| Цемент | Конус Kantro, мм | Цемент, г | Вода, мл | В/Ц |

| Портландцемент | 137,5 | 150 | 90,0 | 0,600 |

| Наноцемент 55 | 162,5 | 150 | 37,5 | 0,250 |

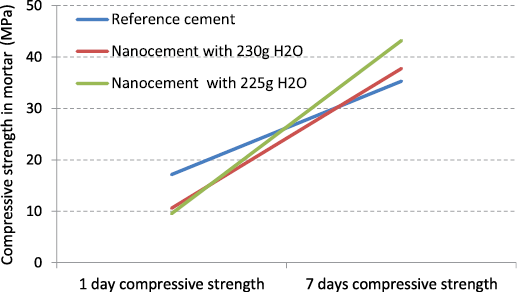

Таблица 4. Пластичность наноцемента 55 и прототип-портландцемента, прочность на сжатие образцов цементного камня в различные сроки нормального твердения по суткам, лаборатория цементного завода Votorantim, Бразилия

| Растекаемость, мм | В/Ц | 1 сут., МПа | 7сут., МПа | 28 сут., МПа | |

| Прототип-портландцемент | 184 | 0,481 | 17,1 | 35,3 | 45,8 |

| Наноцемент 55 с 230 г H2O | 223 | 0,369 | 10,6 | 37,8 | 44,0 |

| Наноцемент 55 с 225 г H2O | 182 | 0,361 | 9,55 | 43,2 | 55,2 |

Интересные данные получены нами при опытно-промышленном производстве наноцементов в КНР. Оптимальная схема получения наноцементов с сохранением производительности шаровых трубных мельниц и, соответственно, удельных энергозатрат на тонну готового продукта реализована на цементном заводе Шинхуа в г. Цзинхуа провинции Чжэцзян [11].

Основной использованный помольный агрегат – трубная трехкамерная шаровая мельница 2,9х11 м производительностью 50 т/ч по выпускаемому цементу с минеральными добавками марки 32,5 по стандарту КНР ASTM-2003. Линия оснащена также предизмельчителем в виде пресс-вальцов.

Таблица 5. Содержание компонентов в исходных смесях для помола наноцементов

| № п/п | Компонент | Содержание в смеси, масс. % | ||

| Эксперимент №1 нано | Эксперимент №2 | Эксперимент №3 | ||

| 1 | Клинкер | 63,0 | 40,0 | 33,0 |

| 2 | Вулканический камень | 6,0 | 18,0 | 28,0 |

| 3 | Смесь угольного шлака и известняка | 10,0* | 15,2* | 21,4** |

| 4 | Сланец | 15,0 | 21,0 | 12,0 |

| 5 | Гипс | 5,0 | 5,0 | 5,0 |

| 6 | Добавка-модификатор | 1,0 | 0,8 | 0,6 |

*Соотношение шлак/известняк – 3:2; ** соотношение шлак/известняк – 5:2

Шаровая загрузка мельницы на заводе Шинхуа позволила произвести наноцементы из расходных материалов, включающих портландцементный клинкер с различными минеральными добавками, согласно табл. 5, с достижением весьма высоких удельных поверхностей во всех трех сериях испытаний (табл. 6). Лазерная гранулометрия позволила оценить соотношение размеров частиц в произведенных малоклинкерных наноцементах (рис. 7).

Таблица 6. Удельная поверхность и средний размер частиц образцов наноцементов с минеральными добавками трех серий, произведенных на заводе Шинхуа, КНР

| Образцы партий | S, м2/кг | d, мкм |

| 1-3 | 548 | 4,13 |

| 1-6 | 556 | 4,07 |

| 1-9 | 518 | 4,37 |

| 2-3 | 730 | 3,1 |

| 2-6 | 783 | 2,89 |

| 2-9 | 691 | 3,27 |

| 3-3 | 792 | 2,86 |

| 3-6 | 936 | 2,42 |

| 3-9 | 771 | 2,93 |

| Заводской | 462 | 6,60 |

Выполненные определения показали преобладание в наноцементах, по сравнению с портландцементами, более мелких частиц, особенно обращает внимание значительное количество – до 30-40 масс. % – частиц размером менее 1 мкм. Этим объясняются полученные для произведенных составов чрезвычайно высокие прочности цементного камня на изгиб, составившие в первые сутки нормального твердения от 4-6 МПа до 12-14 МПа в 28 суток твердения. Такие свойства связаны с высокой дисперсностью наноцементов и увеличением содержания в них армирующих волокнистых частиц вулканического камня.

Данные, приведенные в настоящей статье, иллюстрируют эффективность применения тонкоизмельченного портландцемента, что согласуется с «классическими» представлениями о взаимосвязи дисперсности частиц портландцемента со способностью формировать более прочную структуру цементного камня (рис. 8).

![Прочность на сжатие стандартных цементно-песчаных растворов на основе цементных частиц различной дисперсности в различные сроки твердения в нормальных условиях по [12]](/articles/ccc-4-2018/17-26-web-resources/image/108.jpg)

При измельчении, совмещенном с механохимической активацией портландцемента и нанокапсуляцией его зерен структурированным полимерным модификатором до оптимального уровня дисперсий 400-600 м2/кг, портландцемент превращается в качественно новый продукт с феноменально выдающимися строительно-техническими свойствами. Ранее материал называли «вяжущие низкой водопотребности» (ВНВ), «цементы низкой водопотребности» (ЦНВ) и «сухие механоактивированные смеси» (СМС) [2].

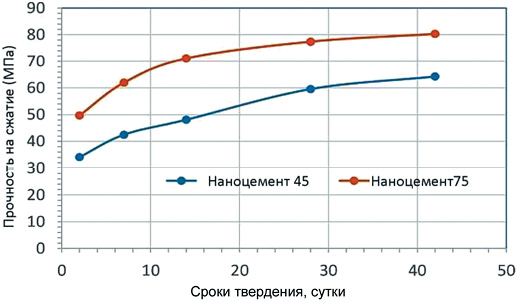

Имеющийся более чем 20-летний опыт развития и применения ВНВ, ЦНВ, ПЦПКЗ, СМС – предшественников наноцементов – в бетонах в объемах в сотни тысяч кубометров в гражданских и специальных объектах показал их большое превосходство над портландцементами практически по всем показателям – темпам твердения, марочной прочности, водонепроницаемости, морозостойкости и долговечности, позволяющим строить с применением наноцементов как общестроительные, так и уникальные объекты.

Первые ТУ на ВНВ были утверждены в НИИЦементе автором настоящей статьи в 1987 г. – ТУ 44-3-963-87. Затем были сформированы ТУ 47-3-1117-89, ТУ 21-25-20-92 и ТУ 5744-002-00369171-97. К сожалению, они не получили развития. Несмотря на выкладку более десятков патентов по ВНВ, ЦНВ, ПЦПКЗ в РФ и других странах, до настоящего времени такие цементы не производятся ни одним цементным заводом в мире.

Учитывая значительную перспективу модификации портландцемента, многие исследователи и производственники пытались и продолжают попытки получать ВНВ и родственные цементы, однако известные представления и технологические приемы не шли дальше вариаций совместного помола портландцемента с пластификатором и минеральными добавками, при этом выявились значительные трудности в получении ВНВ стабильного качества.

Этот критерий явился главным препятствием освоения эффективной технологии модификации портландцемента в существенно более активный продукт с гарантированным качеством в течение последних 25 лет.

В частности, в печати опубликованы результаты солидных исследователей, опровергающих высокие строительно-технические свойства ВНВ. См., например, работу канд. техн. наук О.В. Хохрякова, доктора техн. наук В.Г. Хозина, академика РААСН У.Х. Магдеева и др. [13]. Доказательность отличий ВНВ как полупродукта от наноцементов иллюстрируется результатами прямого наблюдения состояния полимерного вещества на зернах модифицированного портландцемента по методике, разработанной нами и как метод контроля качества наноцементов (см., например, фото на рис. 9, просвечивающий электронный микроскоп JEOL, JEM-2100).

Рис 9. Частички модификатора на зернах портландцемента в ВНВ-50 (а) и ВНВ-90(б). Электронно-микроскопические снимки на просвет. Масштаб на фотографиях.

Неоднородность распределения нафталинсульфонатного модификатора на поверхности зерен портландцемента, обнаруженная в ВНВ, объясняет часто наблюдающуюся нестабильность строительно-технических свойств ВНВ (ЦНВ), установленную многими исследователями [14].

Таким образом, трудность воспроизводимости качественных показателей ВНВ, нестабильность строительно-технических свойств продукта, отсутствие обоснованных критериев и отработанной технологии производства, методов контроля качества, отсутствие нормативной базы его производства обусловили непринятие цементов типа ВНВ промышленностью в течение четверти века.

Ключевой недостаток новой технологии механохимической активации цемента был преодолен нами в результате многолетних исследований, которые позволили установить прямую взаимосвязь строительно-технических свойств модифицированных портландцементов с необходимостью формирования сплошной нанооболочки заданной морфологии и толщины.

Полученные характеристики бетонов на наноцементах по своим строительно-техническим характеристикам демонстрируют возможность радикального повышения качества бетонов в России – до уровня, превышающего мировой [15-17].

Особенно важной в плане энергосбережения при производстве цемента и совершенствовании технологии бетона является перспектива производства малоклинкерных наноцементов за счет замены содержания портландцементного клинкера в наноцементах на кварцевый песок, измельчаемый вместе с портландцементом до высокой дисперсности, которая дает возможность радикального повышения активности цемента с уменьшением удельных затрат топлива и выбросов СО2 на тонну цемента (табл. 1).

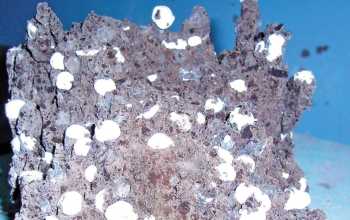

Кварцевые пески весьма распространены в мире и дешевы, при их применении в производстве наноцементов они выполняют несколько функций:

— при вводе вместе с портландцементным клинкером или цементом в шаровые мельницы частички песка ввиду его достаточно высокой твердости в первой камере мельниц улучшают процесс помола за счет очищения металлических шаров, а во второй и третьей камерах предотвращают агрегацию дисперсных частичек цемента и способствуют их более тонкому измельчению, играя роль микромелющих тел;

— в наноцементах тонкоизмельченные частички кварцевого песка активно участвуют в формировании структуры цементного камня с обеспечением высоких строительно-технических свойств бетонов, опровергая устаревшие представления о инертности частиц кварцевого песка в структурообразовании цементного камня.

Традиционные бетоны, так же как и все остальные продукты на основе связующего – портландцемента, включают обязательным компонентом кварцевый песок. Его частички играют роль не только «мелкого заполнителя», но и реагента, вступающего в химическую реакцию с продуктами гидратации портландцемента с образованием на конечной стадии основных минералов, обеспечивающих прочность и долговечность бетонов – гидросиликатов кальция. Однако строительный песок характеризуется наличием весьма крупных частиц кремнезема и кремнеземистых минералов – размер подавляющей массы частиц составляет от сотен до нескольких тысяч микрон, что делает поверхность реакции соответствующей поверхности частичек песка, не превышающей 50-70 м2/кг, с которой вступают в водной среде во взаимодействие более мелкие частички цемента с размером в пределах от долей до нескольких микрон.

Остальная часть цемента оводняется, но доступа к свободному кремнезему у нее нет, что лимитирует реакции структурообразования в цементно-песчаной оводненной смеси.

В отличие от этого, малоклинкерные наноцементы с кварцевым песком (рис. 4) содержат значительное количество мелких (от десятков нанометров до нескольких микрон) не только частиц портландцемента, но и кварцевого песка, которые активно участвуют при затворении в реакциях структурообразования цементного камня, меняя устоявшиеся и прописанные в учебниках представления о кварцевом песке как инертном заполнителе.

Упрощенный вариант химической реакции, необходимой для формирования цементного камня на основе наноцементов, с указанием начального и конечного состава реагентов:

3CaO SiO2+3H2O+SiO2=2(CaO SiO2 H2O)+Ca(OH)2

В современных бетонах взаимодействие составляющих в системе «цемент – вода – песок» идет весьма длительно, несмотря на соотношение песка и цемента, обычно 2:1, прежде всего из-за малой реакционной поверхности инертных частиц песка.

Это объясняет, почему во многих странах ученые приходят к целесообразности ввода молотого кремнезема (а также зол, шлаков, пуццолановых пород) для повышения активности формирования цементного камня при снижении доли клинкерной составляющей. Малоклинкерные цементы с тонкомолотым кварцевым песком [19] позволяют не только экономить 30-40% топлива при производстве цемента, но и ускорить твердение цементного камня, интенсифицировать образование гидросиликатов кальция в цементном камне.

В сформировавшемся цементном камне присутствует два вида гидратных минералов – гидросиликаты кальция и гидроксид кальция. Соотношение масс указанных фаз цементного камня, масс. %: гидросиликаты кальция – 85; гидроксид кальция – 15.

Казалось бы, содержание гидроксида кальция невелико, но именно его присутствие значительно ослабляет строительно-технические свойства цементного камня, и прежде всего – прочность в связи с пластинчатой, слоевой морфологией кристаллов гидроксида кальция, по которым обычно проходит разлом материалов, и их склонностью к перекристаллизации при изменении влажности окружающей среды.

В этой связи для повышения прочностных свойств цементного камня было бы желательно отсутствие в нем гидроксида кальция. Но еще более эффективный вариант – связывание гидроксида кальция в более прочный и долговечный гидросиликат кальция, что может происходить по прямой реакции высокодисперсных реагентов:

Са (ОН)2+SiO2=CaO SiO2 H2O

Такая реакция происходит в разработанных нами малоклинкерных наноцементах, где она обеспечивается уровнем дисперсий тонкоизмельченного вместе с цементом кремнезема (от нескольких десятков до сотен нм), сопоставимым с размерами частиц цемента. Это подтверждает сравнение содержания гидроксида кальция в бетонах на обычном портландцементе и малоклинкерных наноцементах (составы соответственно с 75, 50 и 40 масс. % клинкера, а остальное в них – тонкоизмельченный вместе с портландцементом и модификатором кварцевый песок), которое в различные сроки твердения в нормальных условиях составляет, масс. %:

| Вяжущее | 3 сут. | 7 сут. | 14 сут. | 28 сут. | 60 сут. |

| Портландцемент | 3,2 | 5,5 | 6,4 | 7,1 | 8,2 |

| Наноцемент 75 | 1,5 | 2,5 | 3,0 | 2,7 | 2,4 |

| Наноцемент 45 | 0,8 | 1,1 | 1,6 | 1,5 | 1,3 |

| Наноцемент 35 | 0,5 | 0,9 | 1,4 | 1,2 | 1,0 |

Эти данные подтверждаются также многолетней практикой работы с малоклинкерными наноцементами в бетонах, на основе которых гидроксид кальция практически не идентифицируется. Для малоклинкерных наноцементов наблюдается интенсивный рост прочности цементного камня в бетонах даже при рекордно низком количестве цемента в бетонной смеси с радикальным повышением основных показателей цементного камня и бетонов (высокой прочностью, водонепроницаемостью, морозостойкостью), отвечающих качествам, соответствующим High Performance Concrete, но со значительно более низким расходом портландцемента.

Полученные удельные расходы портландцемента на 1 м3 бетона при его модификации в наноцемент можно отнести к мировым рекордным показателям [15-17]. Новые экспериментальные данные доказывают весьма высокий темп твердения бетонов даже с небольшими расходами цемента при достижении хорошей прочности, высокими водонепроницаемостью и морозостойкостью цементного камня в бетонах на наноцементах. Нет сомнений и в хорошей защите арматуры новых бетонов с высокими показателями водонепроницаемости, характеризующими значительную плотность камня и контактных зон на основе наноцементов.

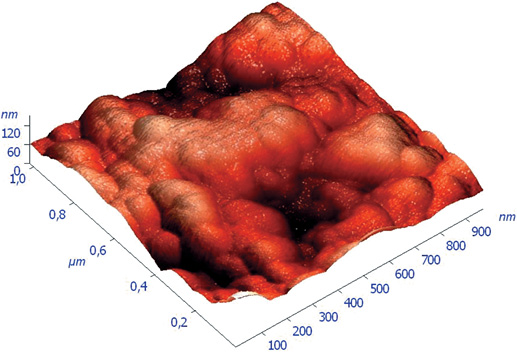

Выполненные нами электронно-микроскопические исследования показали весьма отличную от всех описанных для портландцементного камня структуру и морфологию цементного камня на основе наноцементов.

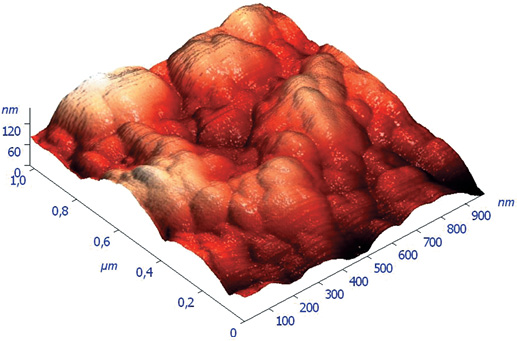

Так, на рис. 11 с помощью сканирующей зонной микроскопии (СЗМ Ntegra Prima) фиксированы участки сколов с поверхности камня наноцемента после года твердения в нормальных условиях в трехмерном изображении. Виден необычный рельеф камня в виде аморфизированной «слоисто-бугорчатой» структуры – практически без признаков кристаллических образований, характерных для гидроксида кальция, всегда наблюдающегося при твердении бетонов на традиционном портландцементе.

Высота рельефа достигает 120 нм, на полученных фотоснимках достаточно отчетливо наблюдается слоистость цементного камня вдоль одной из пространственных осей (рис. 11). Толщина слоев, по нашей оценке, около 10 нм.

Такое радикальное отличие морфологии цементного камня в бетонах на наноцементах с тонкоизмельченным кремнеземом и, соответственно, все выдающиеся показатели строительно-технических свойств таких бетонов можно связывать с топохимическим механизмом гидратации высокоосновных силикатов кальция, характеризующихся наличием части атомов кальция с большей степенью ионности с кислородными атомами и координацией по кислородным атомам, превышающей шестерную, что вызывает наличие в кристаллических решетках минералов полостей, доступных для диффузии водородных ионов и их захвата на нескомпенсированных связях кислородных атомов активной поверхности клинкерных частиц [20].

Как было показано нами, главные цементные минералы – алит (С3S) и белит (β-С2S) – содержат в своих кристаллических решетках кластеры из триад тетраэдров кремнезема (SiO4) в кальциево-кислородном окружении, в виде повторяющихся в пространстве лент –Са–O–Si–O–Si–O–Si–O–Ca–, координированных частью атомов кальция в более высокой (выше шестерной) координации по кислороду в отличие от оливинов и γ-формы Са2SiO4 , что определяет способность минералов к взаимодействию с водой [9, 10, 21].

Развитие указанных представлений позволяет предположить, что указанные кластеры могут с минимальными изменениями переходить из безводных фаз в гидросиликатные новообразования, которые структурируются активными молекулами воды, адсорбирующимися внутрь цементных зерен и образующими близкие по строению кластеры гидросиликатов кальция по механизму молекулярного наслаивания по В.Б. Алесковскому [22]. Особенно интенсивно такой процесс проходит в присутствии дисперсных частиц кремнеземистых заполнителей и родственных минералов, поставляющих уже в начальные сроки дополнительный кремнезем для структурной перестройки безводных высокоосновных силикатов в гидросиликаты кальция.

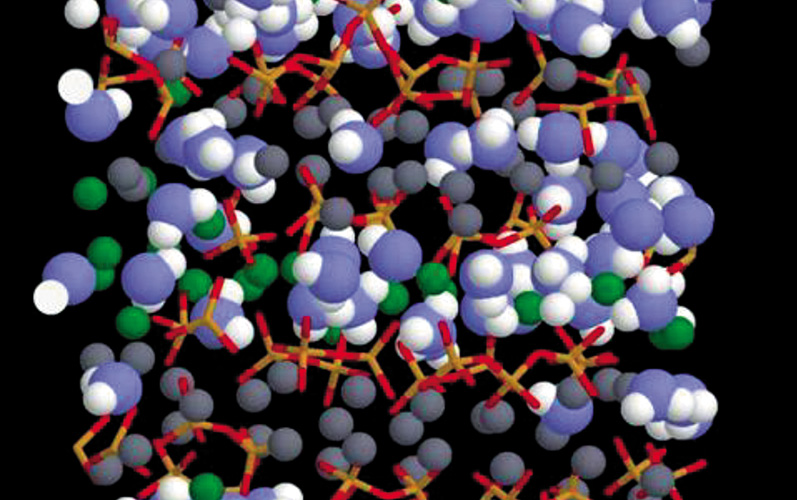

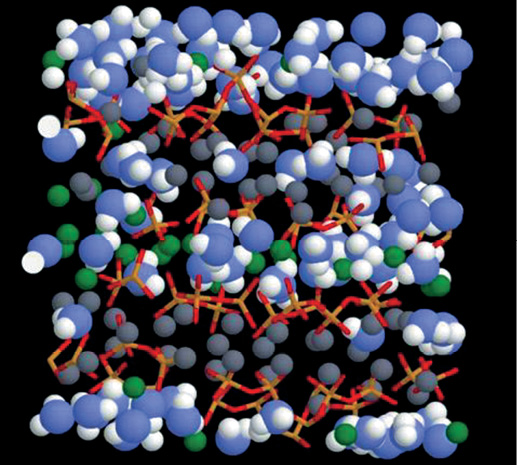

Такой подход объясняет описанную выше необычную – слоевую морфологию новообразований цементного камня в бетонах на основе наноцементов. С этими представлениями согласуется последнее достижение группы физиков, которые разработали так называемую реалистическую молекулярную модель цементного камня на основе новой модели нанокластера гидросиликатов кальция CSH [23]. Основа кластера – кремнекислородный неполносвязный каркас. Слой кальция привязан к нему через кислородные мостики с редкими межслоевыми катионами кальция. Вода представлена в молекулярной форме в виде слоев вдоль основы кластера и в ее пустотах (рис. 12).

В двухмерном пространстве один базовый элемент гидратированного цемента содержит некоторые отклонения, характерные для природного гидросиликата кальция – тоберморита. В новой структуре CSH в слоях треугольников (кремниевых тетраэдров) каждый третий, шестой и девятый отклонены от горизонтальной оси вверх или вниз (в сторону соседних слоев оксида кальция). В образовавшихся «полостях» (в слоях, сформированных лентами оксида кальция) располагаются молекулы воды, они-то и придают твердеющему цементному камню его прочность, превращая его в твердый гидросиликат кальция.

С нашей точки зрения, именно близостью структурных мотивов – описанных выше кластеров в безводных высокоосновных силикатах кальция и гидросиликатах кальция в цементном камне – можно объяснить не поддающиеся ранее пониманию весьма интенсивное и быстрое по времени схватывание цементно-песчаных растворов и их твердение, особенно ускоренное при затворении водой малоклинкерных наноцементов с тонкоизмельченными минеральными кремнеземистыми добавками, активно участвующими в реакциях формирования гидросиликатов кальция. Молекулы полярной жидкости – воды – по топохимическому механизму всасываются в полости высокоосновных силикатов кальция, омоноличивая цементно-песчаные растворы в камень.

При получении бетонов на наноцементах формирование прочного, водонепроницаемого и долговечного цементного камня происходит на собственной матрице, состоящей из оводненных высокоосновных силикатов кальция и высокодисперсных кремнеземистых фаз с развитой поверхностью массообмена, соизмеримой с удельной поверхностью наноцемента. Только этим механизмом можно объяснить весьма малое влияние на твердение наноцементов природы мелких и крупных заполнителей, а также на характеристики бетонов на малоклинкерных наноцементах, установленное экспериментально на нерудных материалах различных регионов России [24].

К настоящему времени накоплен значительный опыт работы по новой технологии в России, выпущено более 3 млн т наноцементов, разработана первичная нормативная база, проведены успешные промышленные испытания по производству наноцементов в ОАЭ, Республике Казахстан, Республике Узбекистан [25]. Наноцементы успешно испытаны в США, ОАЭ, Саудовской Аравии, Португалии, Испании, Бразилии и Канаде.

Освоение технологии наноцемента, практически не требующей капиталовложений, рекомендовано для радикального снижения удельных топливных затрат и выбросов СО2 цементной промышленностью распоряжением правительства Российской Федерации от 10 мая 2016 г. №868-р в принятой Стратегии развития промышленности строительных материалов на период до 2020 г. и дальнейшую перспективу до 2030 г.

Безусловно, технология наноцементов и бетонов на их основе – будущее. Ее широкой реализации в практике мешает развал отраслевой цементной науки, потеря цементных институтов и классных специалистов, неверие в российскую науку и низкий уровень знаний у специалистов цементных и бетонных заводов – к сожалению, и в России, и за рубежом. Высокий научный и технический уровень технологии наноцемента подтвержден патентами РФ, Евразии, Японии, США, ведется международное патентование в других странах. В настоящее время заканчивается строительство и пусконаладка заводов по производству наноцементов в Крыму, Татарстане и Казахстане.

Обнаруженное и доказанное российскими учеными явление нанокапсуляции дисперсных веществ дает перспективу изменения стратегии развития мировой цементной промышленности – радикального уменьшения удельных затрат топлива на тонну наномодифицированных малоклинкерных портландцементов за счет снижения содержания портландцементного клинкера до 30-35 масс. % при его модификации в наноцементы с вводом дешевого и повсеместно распространенного кварцевого песка пустынь и карьеров различных месторождений с сохранением высоких строительно-технических свойств материалов.

Выводы:

Реализация технологии малоклинкерных наноцементов с кварцевым песком дает реальную возможность:

— снизить удельные выбросы NOX, SO2 и СО2 действующими цементными заводами в несколько раз;

— уменьшить удельные затраты топлива на тонну цемента на 40-60 кг;

— повысить качество бетонов при снижении расхода портландцемента в 1,5-2 раза;

— в 1,5-1,7 увеличить объемы производства на любом цементном заводе без строительства переделов по обжигу клинкера – только за счет развития помольных отделений;

— создать компактные технологические линии по модификации портландцементного клинкера или цемента в малоклинкерные наноцементы на предприятиях по производству бетона с уменьшением закупки объема портландцементов в среднем в 2 раза при обеспечении высокого качества изделий из бетона и железобетона;

— увеличить сроки возможного хранения цементов с 2 месяцев по международным и российскому стандартам для портландцемента до года и более для наноцементов;

— снизить себестоимость производства цементов на 20-25%;

— впервые в мире производить цементы классов 62,5, 72,5 и 82,5 и высокопрочные бетоны с низкой себестоимостью;

— производить высокопрочные и специальные цементы и бетоны;

— уменьшить себестоимость бетонов на наноцементах за счет снижения расхода портландцемента и применения местных нерудных, в том числе и некондиционных по современным нормам.

Библиографический список

1. Томас Дейзе. Переход от технологии Mikrodur к технологии Nanodur. Применение стандартных цементов в практике производства бетонов со сверхвысокими эксплуатационными свойствами // Бетонный завод, №3, 2009, с. 4-11.

2. Бикбау М.Я. Нанотехнологии в производстве цемента. – М.: ОАО «Московский институт материаловедения и эффективных технологий», 2008.

3. Батраков В.Г. Модифицированные бетоны. Теория и практика. – М.: Стройиздат, 1998, – 768 с.

4. Бабаев Ш.Т., Башлыков Н.Ф., Бикбау М.Я., Трамбовецкий В.П. Аттестация вяжущих низкой водопотребности в США // Бетон и железобетон, №6, 1990, с. 29-31.

5. Бабаев Ш.Т., Башлыков Н.Ф., Сердюк В.Н. Основные принципы получения высокоэффективных вяжущих низкой водопотребности // Серия 3. Промышленность сборного железобетона, вып. 1, ВНИИЭСМ, – Москва, 1991, – 77 с.

6. Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Российской академии естественных наук, сер. «Физика», №3, 2012, с. 27-35.

7. Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ: суть и значение // Строительные материалы, оборудование, технологии XXI века, №10, 2012, с. 14-19.

8. Бикбау М.Я. Новые цементы и бетоны. Открытие явления нанокапсуляции дисперсных веществ // ЖБИ и конструкции, №4, 2012, с. 64-72.

9. Бикбау М.Я. Атомная структура и механизм полиморфных превращений трехкальциевого силиката // Цемент и его применение, июль-август, №4, 2006, с. 71-76.

10. Бикбау М.Я. Кристаллическая структура и полиморфизм двухкальциевого силиката // Цемент и его применение, №5, 2006, с. 66-67.

11. Бикбау М.Я., Мочалов В.Н., Лун Чень. Производство механохимически активированных цементов (вяжущих) низкой водопотребности // Цемент, №3, 2008, с. 80-87.

12. Locher W. Friedrich. Zement. Crundlagen der Herstellung und Verwendung / Prof. Dr. Friedrich W. Locher // Verlag Bau+Technik, 2000, – 522 p.

13. Хохряков О.В., Хозин В.Г., Магдеев У.Х. и др. Опыт оценки сохраняемости свойств порошкообразных цементов низкой водопотребности // Известия КГАСУ, 2012, №20, с. 214-219.

14. Бикбау М.Я. От вяжущих низкой водопотребности к наноцементам:путь развития // Технологии бетонов, 2014, №5, с. 26-31.

15. Бикбау М.Я., Высоцкий Д.В., Тихомиров И.В. Бетоны на наноцементах: свойства и перспективы // Технологии бетонов, №11-12, 2011, с. 20- 24.

16. Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов // Технологии бетонов, №9-10, 2012, с. 16-17.

17. Бикбау М.Я. Свойства и структура бетонов на наноцементах // В сб. «Бетон и железобетон в будущее». Научные труды III Всероссийской (II Международной) конференции по бетону и железобетону. – Москва, 12-16 мая 2014 г., том 6, с. 158-170.

18. Бикбау М.Я. Испытания наноцементов в Канаде // Сухие строительные смеси, №2, 2018, с. 18-20.

19. Бикбау М.Я. Тонкое измельчение цемента с кремнеземистыми добавками – перспектива будущего // Современный цементный завод, сборник докладов, вып. 2, 2006, с. 33-37.

20. Бикбау М.Я. Особенности кристаллохимического строения и гидратации силикатов кальция и других двухвалентных металлов. Дисс. … канд. техн. наук, – Москва: МХТИ им. Д.И. Менделеева, 1972, – 237 с.

21. Бикбау М.Я. О кристаллохимических критериях управления гидратационной активностью цементов // Изв. АН СССР. Серия «Неорганические материалы». – М., т. 16, №27, 1980, с. 1281-1285.

22. Алесковский В.Б. Химия надмолекулярных соединений. – Санкт-Петербург: СПБГУ, 1996, – 256 с.

23. Pellenq R.J.-M., Kushima A., Shahsavari R., van Vliet K.L., Buehler M.J., Yip S., Ulm F.-J. A realistic molecular model of cement hydrates // National Academy of Science. Proceedings. – Wash., 2009, v. 106, 38, pp. 16102-16107.

24. Бикбау М.Я., Панафидин В.Н. Бетоны на наноцементах и некондиционном нерудном сырье // Технологии бетонов, №9-10, 2016, с. 42-49.