По утверждению авторов статьи, введение добавки карбонатной извести ускоряет твердение цементно-зольных растворов как в раннем, так и в более позднем возрасте. Разработанные составы растворов с добавкой ИКП и золы-уноса были апробированы на предприятиях по производству сухих строительных смесей и показали соответствие физико-механических свойств требованиям нормативных документов.

Л.И. ДВОРКИН, доктор техн. наук, профессор, В.В. ЖИТКОВСКИЙ, канд. техн. наук, доцент Национальный университет водного хозяйства и природопользования, г. Ровно, Украина

Ключевые слова: сухие строительные смеси, известково-карбонатная пыль, минеральные наполнители, структурообразование, формирование свойств раствора

Keywords: dry building mixes, lime-carbonate dust, mineral fillers, structure formation, formation of solution properties

Одним из компонентов сухих строительных смесей (ССС) является дисперсный наполнитель, который принимает активное участие в процессах структурообразования строительных растворов и улучшает их технологические и физико-механические свойства [1-3]. Исследования показали, что в качестве наполнителей с успехом могут быть использованы материалы техногенного происхождения [4, 5]. Обладая высокой удельной поверхностью, минеральные наполнители, наряду с возможным прямым химическим взаимодействием, влияют на физико-химические процессы на поверхности раздела фаз твердеющего вяжущего [1, 2].

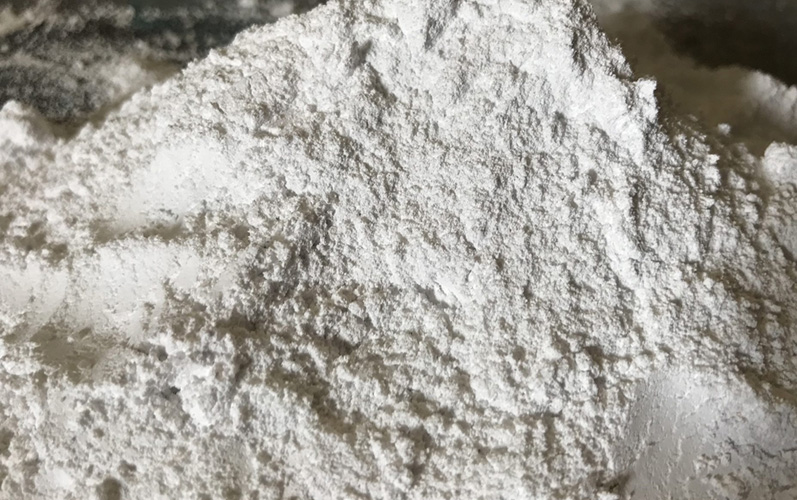

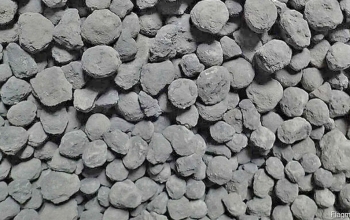

При обжиге извести во вращающихся печах образуется известково-карбонатная пыль (ИКП) улавливаемая в циклонах и электрофильтрах. По химическому составу пыль можно отнести к так называемой карбонатной извести, содержащей в исходном сырье две основные фазы – оксид кальция (до 30%) и карбонат кальция.

Анализ современных теоретических представлений [5, 6] позволяет считать, что введение в растворную смесь комбинированной дисперсной добавки, включающей известь и карбонат кальция, должно активно влиять на процессы структурообразования и формирования свойств раствора. Значительный интерес представляет введение ИКП в цементно-зольные системы, где наиболее полно может использоваться структурирующая роль как карбонатного, так и известкового компонента добавки. В этом случае добавка карбонатной извести в виде ИКП в цементно-зольные растворные смеси должна способствовать увеличению объема гидратных новообразований, формированию кристаллизационной структуры цементного камня, долговременному обеспечению достаточной щелочности твердеющего раствора.

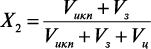

Были изучены влияние состава вяжущих на водопотребность и удобоукладываемость растворных смесей, а также прочность растворов при изменении параметров Х1 и Х2, характеризующих соответственно объемную концентрацию карбонатной извести (ИКП) в известково-карбонатно-зольной части вяжущего Х1 = Vикп/(Vикп+Vз) и суммарного объема ИКП и золы в общем объеме вяжущего Х2 = (Vикп+Vз)/(Vикп+Vз+Vц). Расход цемента принимали постоянным и равным 150 кг/м3 (Vц=0,048 м3).

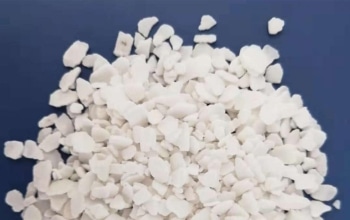

В опытах применяли портландцемент М 400 ОАО «Волынь-цемент», ИКП Любомирского известково-силикатного завода с содержанием СаОакт – 32%, золу-унос (Бурштынская ТЭС) с удельной поверхностью 340 м2/кг, песок средней крупности с водопотребностью 8,2%. ИКП предварительно выдерживался при перемешивании и увлажнении до полного погашения СаО. Составы растворной смеси находили из уравнения абсолютного объема и корректировали при заданных экспериментальных значениях удобоукладываемости. Удобукладываемость определяли по погружению стандартного конуса (ПК, см). Объем заполнителя рассчитывали из условия:

Vзап = 1 – (Vикп + Vз + Vц + Vв) (1)

Водопотребность. Экспериментальные значения водопотребности растворных смесей, содержащих ИКП при различных показателях удобоукладываемости, приведены в табл. 1.

Таблица 1. Водопотребность растворных смесей, кг/м3

|

X1 = Vикп /( Vикп + V3 ) | ||||

| X1=0 | X1=0,1 | X1=0,2 | X1=0,4 | X1=0,6 | |

| ПК=8-10 см | |||||

| 0,4 | 190/165 | 195/165 | 205/170 | 220/180 | 240/195 |

| 0,6 | 195/170 | 205/175 | 215/180 | 230/190 | 250/210 |

| ПК=6-8 см | |||||

| 0,4 | 180/155 | 185/160 | 200/165 | 210/170 | 225/185 |

| 0,6 | 185/160 | 195/165 | 210/170 | 220/180 | 230/200 |

| ПК=4-6 см | |||||

| 0,4 | 170/150 | 180/155 | 190/160 | 200/170 | 215/180 |

| 0,6 | 175/155 | 185/160 | 195/165 | 210/175 | 220/190 |

| ПК=2-3 см | |||||

| 0,4 | 165/145 | 170/150 | 180/155 | 190/165 | 205/170 |

| 0,6 | 175/150 | 180/155 | 190/160 | 200/170 | 210/185 |

Примечание: Под чертой – водопотребность смесей с добавкой-суперпластификатором (1% от массы вяжущего)

Увеличение значений как Х1, так и Х2, во всех исследованных составах без добавки-суперпластификатора вызывает увеличение водопотребности. Растворные смеси с Х1=0,1 имеют водопотребность на 2,6-5,7% больше, чем с Х1=0, с Х1=0,2 на 7,9-11,7%, а с Х1=0,6 на 24,2-28,2%. При этом переход от Х2=0,4 к Х2=0,6 вызывает дополнительный рост водопотребности на 2-5%.

Более значительный рост водопотребности с увеличением Х1 отмечается (табл. 1) по мере увеличения подвижности растворных смесей. Так, для смесей с ПК=8-11 см увеличение Х1 с 0 до 0,6 вызывает рост водопотребности на 50-55 л, в то время как для малоподвижных с ПК=2-3 см – лишь на 35-40 л.

Введением суперпластификатора удается в значительной мере нивелировать различие в водопотребности смесей, содержащих ИКП, и без нее, особенно при умеренных значениях Х1. Так, при Х1=0,2 введение суперпластификатора С-3 позволяет обеспечить необходимую подвижность для всех составов смесей при расходе воды всего на 5-10 л больше, чем в составах без ИКП.

Пластифицирующий эффект суперпластификатора наиболее сильно проявляется по мере роста начального водосодержания. В литых смесях без ИКП добавка-суперпластификатор С-3 позволяет снизить расход воды на 25 л, с ИКП при Х1=0,2 на 35 л и при Х1=0,6 на 45 л. В малоподвижных смесях снижение водопотребности соответственно составляет 20, 25 и 35 л.

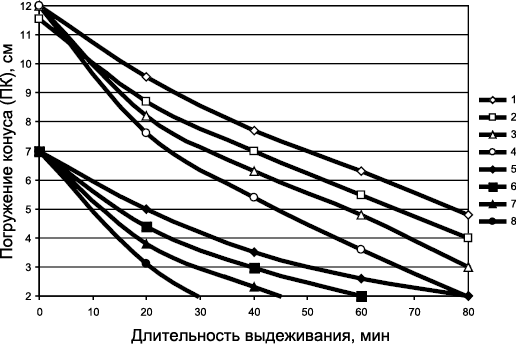

Как известно, подвижность растворных смесей, особенно с добавкой-суперпластификатором, при их выдерживании быстро снижается и, соответственно, возрастает водопотребность [8]. На рис. 1 приведены данные, характеризующие кинетику потери подвижности растворных смесей различного состава во времени при нормальной температуре. Подвижность смесей без добавок ИКП и С-3 через 30 мин. снижается примерно на 5 см, с добавкой С-3 – на 7 см, что согласуется с данными других исследований [9]. Более интенсивный темп падения подвижности растворных смесей, содержащих суперпластификатор, закономерно объясняется их меньшим водосодержанием и, соответственно, более низким В/Ц. Значение последнего, как известно, существенно влияет на скорость процессов гидратации и структурообразования цементного камня. По данным, например, работы [10], у цемента с активностью 37,5 МПа при В/Ц=0,4 первые контакты между новообразованиями устанавливаются после гидратации 18% его зерен, при В/Ц=0,6 – после 50%, а при В/Ц=0,8 – даже 80%.

Добавки-суперпластификаторы нафталин-формальдегидного типа, как и другие добавки ПАВ, образуют адсорбционные слои на поверхности цементных частиц, однако эти слои проницаемы, и после некоторого начального замедления гидратация ускоряется, что способствует загустеванию растворной смеси [9].

Смеси с ИКП теряют подвижность несколько быстрее, чем без нее, что согласуется с изменением сроков схватывания и пластической прочности цементно-зольного теста. Вместе с тем ускорение темпа падения подвижности растворных смесей под влиянием ИКП в присутствии добавки-суперпластификатора можно считать незначительным.

Подвижность. Для изучения влияния факторов состава растворных смесей, наполненных золой и карбонатной пылевидной известью (ИКП), на удобоукладываемость и прочность растворов выполнены алгоритмизированные эксперименты в соответствии с типовым трехуровневым планом. Условия планирования экспериментов приведены в табл. 2.

Таблица 2. Условия планирования экспериментов при изучении подвижности растворных смесей

| Факторы | Уровни варьирования | Интервал варьирования | ||

| -1 | 0 | +1 | ||

| Х1 | 0,3 | 0,37 | 0,4 | 0,07 |

| Х2 | 0,56 | 0,63 | 0,7 | 0,07 |

| Х3 | 0,41 | 0,47 | 0,53 | 0,06 |

| Х4 | 0,35 | 0,4 | 0,45 | 0,05 |

При варьировании факторов ставилась задача охватить достаточно широкий выбор составов растворов: от малоподвижных до литых с пониженным и умеренным расходом цемента. Наряду с рассмотренными выше параметрами Х1…Х3 (структура и состав цементного теста) введен дополнительный параметр Х4, характеризующий объемную концентрацию цементного теста в растворной смеси:

Х4=(Vикп+Vз+Vц+Vв)/(Vикп+Vз+Vц+Vв+Vзап),

где Vзап – объем заполнителей.

Дополнительно было исследовано влияние также фактора Хс – концентрации суперпластификатора С-3 в водном затворителе растворных смесей (Хс=Vс/(Vс+Vв), где Vс – абсолютный объем сухого вещества С-3, Vв – объем воды затворения). Фактор Хс варьировали в диапазоне: 0,01+0,01.

При постановке опытов состав растворных смесей в каждой точке матрицы рассчитывали по формулам:

ИКП =Х1 Х2Хз Х4ρикп; З=(1-Х1)Х2ХзХ4ρз,

Ц=(1-Х2)Х3Х4ρц; В=(1-Х3)Х4ρв; П=(1-Х4)ρзап, (2),

где ρикп, ρ3, ρц, ρв, ρзап – плотности соответственно карбонатной извести, золы, цемента, воды и песка (ρикп=2,4; ρ3=2,2; ρц=3,1; ρв=1; ρп=2,65 г/см3).

Расход ИКП изменялся в пределах 52-164 кг/м3; золы 99-257; цемента – 133-325; воды – 164-265 кг/м3.

Cтатистическая обработка полученных экспериментальных данных позволила получить полиномиальные математические модели погружения конуса растворных смесей исследованных составов при 95%-ной доверительной вероятности.

ПК=6,5-2,4Х1-1,5Х2+2,9Х4-1,1Х12-0,7Х22-0,5Х22+0,7Х1Х2-1,4Х2Х4 (3)

Анализ модели (3) и Х4 показывает, что изменение области варьирования параметров Х1, Х2 неодинаково сказывается на величине погружения конуса в растворную смесь. Наиболее интенсивное падение подвижности имеет место при увеличении Х1 соответственно от 0,3 до 0,37 и уменьшении Х4 от 0,45 до 0,4, т.е. в первой половине области варьирования факторов. Значимый эффект взаимодействия факторов Х1 и Х2 показывает, что одновременное увеличение или уменьшение значения данных факторов усиливает их интегральное действие. Существенное взаимодействие имеется и между факторами Х2 и Х4. Эффект взаимодействия данных факторов приводит к уменьшению подвижности при разнонаправленном их изменении. В полученном полиномиальном уравнении регрессии для погружения конуса растворной смеси оказалось незначимым влияние фактора Х3. Данный фактор можно интерпретировать как концентрацию твердой фазы в объеме пасты, т.е., по существу, плотность пасты.

Прочность растворов. Карбонатная известь, активно участвуя в процессах гидратации и структурообразования, положительно влияет на прочность цементно-зольных паст, особенно при одновременном воздействии суперпластификатора. Для оценки влияния ИКП на прочность цементно-зольных растворов была реализована серия опытов в соответствии с планом На5 и условиями варьирования факторов (табл. 2).

Для каждой точки матрицы плана рассчитывали состав по приведенным формулам (2).

Прочность образцов бетона определяли через 7, 28, 90 и 180 суток нормального твердения (Rх).

Статистическая обработка экспериментальных данных позволила получить соответствующую математическую модель прочности раствора, приведенную ниже в кодированных значениях переменных:

R28=28,5+5,5х1-5,8х2+4,7х3+1,9хc-1,8х12 –0,5х22- 0,2х32-0,6хс2-1,2х1хс+1,1х1х2 (4)

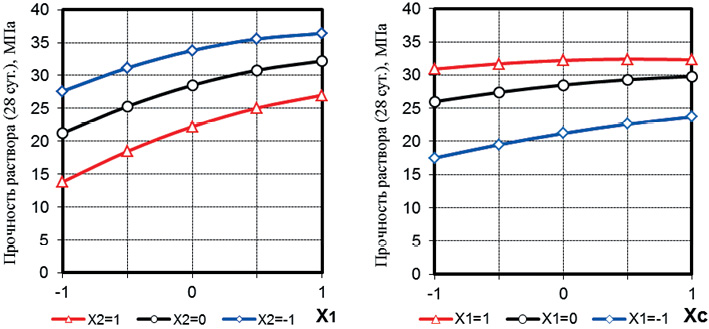

Анализ модели (4) (табл. 3 и рис. 2) показывает, что увеличение доли ИКП в составе вяжущего Х1 до определенного предела, а также массового соотношения ИКП и золы-уноса при близких значениях цементно-водного отношения приводит к заметному увеличению прочности раствора. Так, при Х1=0,3 и ИКП/Зола (ИКП/З)=0,46 прочность раствора возрастает (табл. 3) по сравнению с раствором без ИКП от 15 до 19 МПа, т.е. на 26,6 МПа. С повышением Х1 до 0,37 и ИКП/З до 0,56 прочность дополнительно возрастает до 24,5 МПа, т.е. на 28,9%. При дальнейшем увеличении Х1 до 0,44 и ИКП/З=0,85 рост прочности раствора замедляется и составляет уже 13,3%. Увеличение содержания ИКП более 100 кг/м3 нецелесообразно. Так, при расходе ИКП=112 кг и ИКП/З=0,46 расчетная прочность раствора на 23% ниже, чем при содержании ИКП 52 кг/м3 и том же известково-зольном отношении. Кроме того, при чрезмерно высоком содержании ИКП резко увеличивается водопотребность растворных смесей. При постоянном значении Х1, но с увеличением Х2 прочность падает, что можно объяснить соответствующим уменьшением Ц/В. Так, при Х1=0,44 увеличение Х2, т.е. концентрации известково-карбонатно-зольной части в объеме вяжущего с 0,56 до 0,70, приводит к уменьшению Ц/В от 0,95 до 0,64 и соответствующему уменьшению прочности с 27,8 до 20,8 МПа.

Таблица 3. Прочность цементно-зольных растворов с добавкой ИКП

| ПК, см | Расход материалов, кг/м3 | Прочность при сжатии (в возрасте, сут.), МПа | ||||||

| ИКП | З* | Ц* | В* | 7 | 28 | 90 | 180 | |

| 10 | 52 | 113 | 179 | 189 | 16,4 | 25,2 | 28,2 | 30,2 |

| 9 | 65 | 101 | 179 | 189 | 19,0 | 28,3 | 32,5 | 34,2 |

| 9 | 77 | 90 | 179 | 189 | 20,7 | 30,4 | 35,6 | 37,4 |

| 8 | 97 | 113 | 122 | 189 | 16,6 | 23,4 | 27,6 | 29,0 |

| 7 | 125 | 146 | 158 | 150 | 22,2 | 31,3 | 37,2 | 38,8 |

| 7 | 164 | 192 | 207 | 197 | 21,9 | 31,3 | 37,6 | 38,5 |

| 9 | 112 | 240 | 207 | 197 | 14,1 | 20,8 | 24,5 | 25,4 |

| 10 | 97 | 152 | 199 | 196 | 21,2 | 29,8 | 35,2 | 37,3 |

| 7 | 100 | 117 | 231 | 150 | 29,5 | 41 | 44,7 | 51,7 |

* З – зола, Ц – цемент, В – вода

Цементно-зольные растворы в исследованном диапазоне составов позволяют обеспечить в 28-суточном возрасте нормального твердения прочность при сжатии от 10 до 26 МПа. Введение ИКП в растворные смеси дает возможность повысить прочность раствора на 27-54%. При этом при расходе цемента до 200 кг/м3, золы 100-150 кг/м3, ИКП 50-100 кг/м3 представляется возможным получение растворов с прочностью 20-30 МПа (рис. 2).

Характерно, что совместное введение ИКП и С-3 положительно сказывается на прочности раствора даже при неизменном водосодержании, что можно объяснить созданием лучших условий для уплотнения и межчастичных взаимодействий в твердеющем бетоне.

Из полученных данных (табл. 3) можно констатировать, что введение добавки карбонатной извести ускоряет твердение цементно-зольных растворов как в раннем, так и в более позднем возрасте. При этом наиболее заметный эффект ускорения роста прочности характерен для таких составов, где расход ИКП изменяется в пределах 50-100 кг/м3, золы 90-150 кг/м3 и цемента 120-180 кг/м3.

Разработанные составы растворов c добавкой ИКП и золы-уноса (табл. 3) были апробированы на предприятиях по производству сухих строительных смесей и показали соответствие физико-механических свойств требованиям нормативных документов.

Библиографический список

1. Пантелеев А.С. Цементы с микронаполнителями. Сб. трудов ВХО им. Д.И. Менделеева, т. 1, №6, с. 362-367.

2. Волженский А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества. – М.: Стройиздат, 1966, – 407 с.

3. Пантелеев А.С., Колбасов В.Н. Цементы с минеральными добавками-микронаполнителями // Новое в химии и технологии цемента. – М.: Стройиздат, 1971, с. 155-164.

4. Шварцзайд М.С., Сидоров Е.П., Виноградов В.Н. Сб. трудов ВНИИСМ, №8, 1963, с. 53-58.

5. Виноградов Б.Н. Влияние заполнителей на свойства бетона. – М.: Стройиздат, 1979, – 224 с.

6. Дворкин Л.И., Соломатов В.М., Выровой В.Н., Чудновский С.М. Цементные бетоны с минеральными наполнителями. – К.: Будівельник, 1991, – 136 с.

7. Волженский А.В. и др. Минеральные вяжущие вещества: технология и свойства. Учебник для вузов / А.В. Волженский, Ю.С. Буров, В.С. Колокольников. – 3-е изд. перераб. и доп. – М.: Стройиздат, 1979, – 476 с.

8. Баженов Ю.М. Технология бетона. Учебник. – М.: Изд-во АСВ, 2002, – 500 с.

9. Дворкин Л.И., Кизима В.П. Эффективные литые бетоны. – Львов: Высшая школа, 1986, – 144 с.

10. Пунагин В.Н. Технология бетона в условиях сухого жаркого климата. – Ташкент: Фан, 1977, – 227 с.