Актуальным направлением повышения эффективности бетонных работ является использование активных минеральных добавок в качестве компонентов вяжущих веществ, в том числе фосфогипс, белитовые шламы и хвосты переработки карбонатов для получения сухих строительных материалов. Экспериментально доказано, что из отходов минерального производства возможно получение вяжущих материалов для приготовления бетонов. Прочность бетонных смесей на основе минеральных отходов может быть увеличена воздействием механической и химической энергии. Вяжущие ингредиенты из минеральных отходов по прочности сопоставимы со стандартными вяжущими.

УДК 691.544

Ю.В. ДМИТРАК, доктор техн. наук, профессор, ректор Северо-Кавказского горно-металлургического института (ГТУ), В.В. ВЕРНИГОР, аспирант Северо-Кавказского горно-металлургического института (ГТУ)

Ключевые слова: минеральные добавки, вяжущие, сухие строительные смеси, бетон, переработка, эксперимент

Keywords: mineral additives, binders, dry mixes, concrete, recycling, experiment

Повышение эффективности бетонных работ путем оптимизации процессов структурообразования за счет введения активных минеральных добавок в качестве компонента при помоле вяжущего позволяет существенно увеличить ресурсы вяжущих и снизить расход энергии и труда на строительство. Производство многокомпонентных вяжущих представляет собой самостоятельную ветвь строительного материаловедения.

Сочетание минеральных компонентов, по сути, создает новый материал, отличающийся от свойств каждого из его ингредиентов. В процессе приготовления бетонов дорогостоящие цементы стараются заменить дешевыми и доступными материалами, например шлаками, золой, шламами и т.п. [1-4].

Наиболее актуально получение сухих вяжущих материалов, которые обладают преимуществом при транспортировании и хранении. Распространенными заменителями цемента являются: продукт химической переработки апатитов – фосфогипс, отходы алюминиевого производства – белитовые шламы и хвосты переработки карбонатов, возможности которых повышаются методами активации [5-8].

Фосфогипсы утилизируют путем обработки β-модификации полугидрата сульфата кальция при температуре около 200°С и сушки до влажности не более 10%.

При обработке двуводного гипса выделяется кристаллизационная вода CaSO4∙2H2O = CaSO4∙0,5 H2O+0,5 H2O↑ (табл. 1).

Таблица 1. Содержание воды после дегидратации, %

| Время обработки, час | Температура обработки, градусы | ||

| 160°С | 180°С | 200°С | |

| 1,5 | 9,0 | 7,3 | 5,1 |

| 2,0 | 7,1 | 5,3 | 3,5 |

| 2,5 | 5,0 | 3,4 | 2,0 |

| 3,0 | 3,4 | 1,6 | 0,4 |

Вяжущие свойства фосфогипса исследовали на стенде, представляющим собой цилиндр из стали со шнеком; электронагревателем повышали температуру.

Исследовали фосфогипс двух предприятий с различающимися технологическими свойствами.

Проба фосфогипса предприятия 1 имела удельную поверхность 5850 см2/г и содержала 5,84% гидратной воды. Изменение удельной поверхности от начальной 3285 см2/г до 5850 см2/г объясняется тем, что в процессе появления нового кристаллообразования частицы трутся друг о друга. Для улучшения свойств фосфогипс в течение 10 минут мололи в шаровой мельнице. Образцы готовили при водовяжущем отношении 0,8 и 1,0 с твердением в естественных условиях (табл. 2).

Таблица 2. Свойства вяжущего из фосфогипса 1

| Показатели | Единицы | Величина | |

| немолотый | молотый | ||

| при водовяжущем отношении 0,8 | |||

|

Сроки схватывания: — начало — конец |

мин. |

5 8 |

5 8 |

|

Предел прочности при изгибе в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,34 1,43 1,98 |

2,1 2,1 4,54 |

|

Предел прочности при сжатии в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,72 1,96 3,4 |

2,88 3,28 6,8 |

| при водовяжущем отношении 1,0 | |||

|

Сроки схватывания: - начало - конец |

мин. |

5 14 |

5 14 |

|

Предел прочности при изгибе в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,18 1,27 2,15 |

1,72 1,82 2,70 |

|

Предел прочности при сжатии в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,22 1,26 2,88 |

2,06 2,22 4,2 |

В возрасте 28 сут. предел прочности при сжатии при отношении 0,8 составил 6,8 МПа против 3,4 МПа, а при отношении 1,0 – 4,2 МПа против 2,9 МПа. Эти данные хорошо согласуются с результатами исследований ряда ученых [9-12].

Прочность фосфогипса увеличивала добавка фтористых соединений с СаСО3 или Са(ОН)2 (табл. 3).

Таблица 3. Свойства вяжущего фосфогипса 2

| Показатели | Единица измерения | Величина | |

| немолотый | молотый | ||

| при водовяжущем отношении 0,8 | |||

|

Сроки схватывания: - начало - окончание |

мин. |

24 33 |

24 33 |

|

Предел прочности при изгибе в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,6 1,79 2,62 |

1,4 1,8 2,7 |

|

Предел прочности при сжатии в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,6 1,69 32,3 |

1,87 2,79 5,69 |

| при водовяжущем отношении 1,0 | |||

|

Сроки схватывания: - начало - окончание |

мин. |

34 51 |

34 51 |

|

Предел прочности при изгибе в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,13 1,27 1,28 |

0,87 1,32 1,4 |

|

Предел прочности при сжатии в возрасте: - 3 часа - 3 суток - 28 суток |

МПа |

1,06 1,2 1,5 |

0,84 1,66 2,19 |

Полученные сведения сравнивали с результатами испытания проб предприятия 2 (табл. 4).

Таблица 4. Влияние добавок на свойства фосфогипса предприятия 2

| Состав вяжущего | Водовяжущее отношение | Предел прочности, МПа | |||

| 2 часа | 28 суток | ||||

| изгиб | сжатие | изгиб | сжатие | ||

| Добавка хлорида натрия | |||||

| ФГ | 0,8 | 1,40 | 1,87 | 2,7 | 5,69 |

| ФГ + 0,5% NaCl | 0,8 | 2,04 | 2,58 | 1,84 | 2,98 |

| ФГ + 1,0% NaCl | 0,8 | 1,71 | 2,54 | 1,87 | 2,3 |

| ФГ | 1,0 | 0,87 | 0,94 | 1,4 | 2,19 |

| ФГ + 0,5% NaCl | 1,0 | 1,41 | 1,68 | 1,32 | 1,67 |

| ФГ + 1,0% NaCl | 1,0 | 1,42 | 1,73 | 1,14 | 1,48 |

| Добавка сульфата натрия | |||||

| ФГ | 0,8 | 14,0 | 18,7 | 27,0 | 56,9 |

| ФГ + 0,5% Na2SO4 | 0,8 | 18,0 | 23,3 | 25,7 | 46,2 |

| ФГ + 1,0% Na2SO4 | 0,8 | 16,9 | 20,0 | 21,1 | 36,6 |

| ФГ | 1,0 | 8,7 | 9,4 | 14,0 | 21,9 |

| ФГ + 0,5% Na2SO4 | 1,0 | 12,6 | 14,4 | 19,0 | 33,2 |

| ФГ +1,0% Na2SO4 | 1,0 | 12,6 | 15,2 | 9,7 | 13,0 |

| Добавка СДБ | |||||

| ФГ | 0,80 | 14,0 | 18,7 | 27,0 | 56,9 |

| ФГ + 0,1% СДБ | 0,70 | 22,5 | 34,7 | 37,4 | 80,6 |

| ФГ +0,3% СДБ | 0,68 | 21,6 | 29,6 | 39,3 | 70,3 |

| ФГ + 0,5% СДБ | 0,60 | 20,3 | 32,0 | 34,7 | 67,0 |

| ФГ | 1,00 | 8,7 | 9,4 | 14,0 | 21,9 |

| ФГ + 0,1% СДБ | 0,72 | 21,8 | 32,5 | 34,7 | 63,6 |

| ФГ + 0,3% СДБ | 0,70 | 20,2 | 32,9 | 37,7 | 66,6 |

| ФГ + 0,5% СДБ | 0,68 | 25,2 | 41,1 | 42,7 | 63,8 |

При водовяжущем отношении 0,8 предел прочности при сжатии и изгибе образцов, твердеющих в течение 2-х часов в естественных условиях, увеличился на 28-45%, а при водовяжущем отношении 1,0 – на 60-80%. В дальнейшем прочность не увеличивается. Образцы с добавкой хлорида натрия в возрасте 28 сут. естественного твердения имели прочность в 1,5-2 раза ниже, чем без добавок.

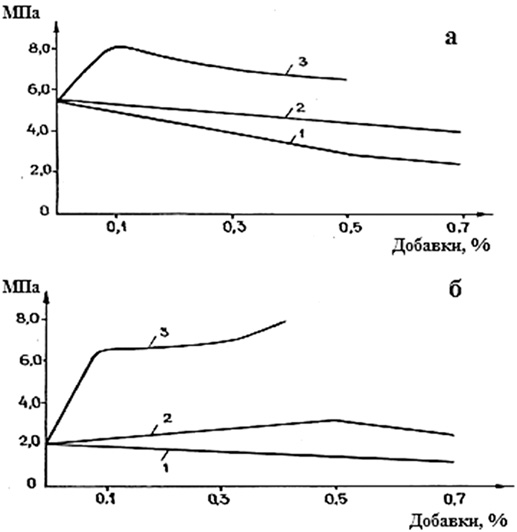

Изменение водовяжущего отношения увеличивает прочность образцов, что позволяет регулировать прочность твердеющей смеси [13-16]. Этому способствуют также добавки NaCl и Na2SO4 (рис. 1).

Сульфитно-дрожжевую бражку (СДБ) вводили в количестве 0,1, 0,3 и 0,5% от массы смеси. При сохранении прежней подвижности водовяжущее отношение смеси снижается с 0,8 до 0,6 и с 1,0 до 0,68, а прочность увеличивается в 1,5-3 раза. Оптимальна добавка СДБ в количестве 0,1-0,3% по массе. Прочность образцов при этом достигает 8,0 МПа.

При термообработке в течение 1,5 часа и температуре 180°С из фосфогипса возможно получение вяжущего материала с пределом прочности 5,7 МПа при сжатии в возрасте 28 сут. при водовяжущем отношении 0,8.

Белитовые шламы алюминиевого завода обрабатывали при температурах 100, 400, 500, 600, 700 и 800°С.

Образцы, полученные прессованием при давлении 15 МПа и твердевшие в воздушно-влажных условиях в течение 7, 28, 56, 90, 180 и 365 сут., имели прочность при сжатии 0,8-5,5 МПа.

Обожженный шлам мололи в шаровой мельнице 3,5 часа до удельной поверхности порядка 4000 см2/г. При увеличении температуры обжига с 100 до 800°С большую прочность на сжатие имеют образцы из шлама, обжигаемого при 700°С. При увеличении или уменьшении оптимальной температуры обжига прочность образцов снижается.

Результаты испытания образцов размерами 40х40х160 мм, изготовленных при водовяжущем отношении 0,4 с твердением в течение 7 и 28 сут. в естественных условиях, см. в табл. 5.

Таблица 5. Зависимость прочности образцов от температуры обработки

| Температура, °С | Удельная поверхность, см2/г | Предел прочности при сжатии, МПа | |

| 7 суток | 28 суток | ||

| 100 | 3500-4000 | 0,07 | 0,08 |

| 400 | 3500-4000 | 0,15 | 0,16 |

| 500 | 3500-4000 | 0,16 | 0,21 |

| 600 | 3500-4000 | 0,20 | 0,24 |

| 700 | 3500-4000 | 0,22 | 0,72 |

| 800 | 3500-4000 | 0,19 | 0,40 |

Для установления оптимального времени обжига шлам подвергали термообработке при температуре 700°С в течение 2, 4 и 6 часов (табл. 6).

Таблица 6. Зависимость прочности образцов от времени термообработки

| Температура, °С | Время, час | Удельная поверхность, см2/г | Прочность при сжатии, МПа | |

| 7 суток | 28 суток | |||

| 700 | 2 | 3500-4000 | 0,18 | 0,92 |

| 700 | 4 | 3500-4000 | 0,22 | 0,93 |

| 700 | 6 | 3500-4000 | 0,25 | 0,96 |

Большая прочность получена при температуре 700°С в течение 2 часов.

Свойства композиционного вяжущего определяли при водовяжущем отношении 0,4 с усадкой конуса СТРОЙЦНИЛа не менее 120 м. Большей прочностью обладают образцы, твердевшие в естественных условиях (t=20°C, W=60%). Прочность образцов, твердевших в камере (t=20°C, W=90%) в течение 28 сут., – 0,9 МПа.

Хлорид натрия вводили в количестве от 0,5 до 2,5% от массы шлама. При добавке хлорида кальция 0,5 и 1,0% прочность образцов в возрасте 7 сут. увеличилась: 0,40 и 0,44 МПа при добавке 0,5% и 0,23 и 0,25 МПа при добавке 1,0% (табл. 7).

Таблица 7. Свойства вяжущего в зависимости от условий твердения

| Показатели | Единицы | Условия твердения | ||

| естественные | в камере | в воде | ||

|

Сроки схватывания: начало окончание |

час |

2,50 5,50 |

— | — |

| Осадка конуса | мм | 120 | 120 | 120 |

|

Предел прочности при изгибе: 7 суток 28 суток |

МПа |

0,13 0,59 |

0,08 0,36 |

нет нет |

|

Предел прочности при сжатии: 7 суток 28 суток |

МПа |

0,18 0,72 |

0,12 0,4 |

нет нет |

Известь вводили в обожженный при температуре 700°С в течение 2-х часов и измельченный до удельной поверхности 3700 см2/г шлак с затворением водой от 1 до 15% по массе. Образцы изготавливали при водовяжущем отношении 0,4. Они твердели в естественных условиях и испытывались в возрасте 7 и 28 сут. (табл. 8).

Таблица 8. Влияние добавок на прочность твердеющей смеси

| Состав вяжущего | Тонкость помола, см2/г | Водовяжущее отношение | Предел прочности, МПа | |||

| 7 суток | 28 суток | |||||

| изгиб | сжатие | изгиб | сжатие | |||

| Добавка извести | ||||||

| Шлам | 3700 | 0,4 | 1,3 | 2,2 | 5,9 | 7,2 |

| Шлам + 1% извести | 3700 | 0,4 | 4,0 | 4,4 | 6,8 | 7,7 |

| Шлам + 3% извести | 3700 | 0,4 | 5,5 | 9,4 | 14,1 | 13,6 |

| Шлам + 5% извести | 3700 | 0,4 | 24,5 | 50,4 | 35,3 | 88,9 |

| Шлам + 10% извести | 3700 | 0,4 | 31,2 | 70,6 | 45.3 | 116,1 |

| Шлам + 15% извести | 3700 | 0,4 | 26,9 | 65,6 | 36, | 107,6 |

| Добавка полугидрата фосфогипса | ||||||

| Шлам | 3700 | 0,4 | 1,3 | 2,2 | 5,9 | 7,2 |

| Шлам +1% ФГ | 3700 | 0,4 | 7,2 | 16,5 | 13,2 | 18,7 |

| Шлам + 3% ФГ | 3700 | 0,4 | 13,5 | 27,1 | 20,9 | 47,8 |

| Шлам + 5% ФГ | 3700 | 0,4 | 12,1 | 35,6 | 18,0 | 63,1 |

| Шлам +10% ФГ | 3700 | 0,4 | 10,8 | 39,6 | 22,1 | 74,0 |

| Шлам + 15% ФГ | 3700 | 0,4 | 12,5 | 49,0 | 20,9 | 93,0 |

| Шлам + 1% ФГ | 3700 | 0,400 | 7,2 | 16,5 | 13,2 | 18,7 |

| Шлам + 3% ФГ | 3700 | 0,425 | 10,8 | 19,4 | 10,8 | 24,8 |

| Шлам + 5% ФГ | 3700 | 0,432 | 12,7 | 26,7 | 11,3 | 43,6 |

| Шлам + 10% ФГ | 3700 | 0,447 | 7,2 | 21,8 | 8,3 | 42,6 |

| Шлам + 15% ФГ | 3700 | 0,450 | 7,8 | 18,4 | 11,4 | 48,8 |

| Шлам + 25% ФГ | 3700 | 0,472 | 8,6 | 25,6 | 13,3 | 52,4 |

| Шлам + 50% ФГ | 3700 | 0,537 | 10,0 | 20,4 | 15,5 | 42,3 |

| Добавка полугидрата фосфогипса и извести | ||||||

| Шлам + 15% ФГ | 3700 | 0,45 | 7,8 | 18,4 | 11,4 | 48,8 |

| Шлам + 15% ФГ + 1% извести | 3700 | 0,45 | 20,1 | 82,5 | 44,1 | 138,5 |

| Шлам + 15% ФГ + 3% извести | 3700 | 0,45 | 12,6 | 52,6 | 36,4 | 101,3 |

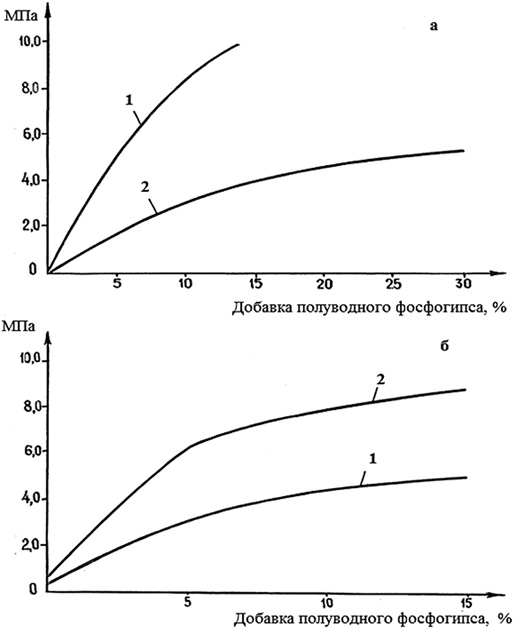

На следующем этапе исследования композиционных вяжущих из полугидрата фосфогипса β-модификации были изготовлены две партии образцов. Первая партия приготавливалась при водовяжущем отношении 0,4 и содержании полугидрата фосфогипса до 15% по массе. Вторая партия изготавливалась при переменном водовяжущем отношении, но из равноподвижных смесей. Количество полугидрата фосфогипса – от 0 до 50% по массе. Добавка полугидрата фосфогипса в количестве до 15% по массе при постоянном водовяжущем отношении увеличивала прочность образцов при сжатии до 9 МПа и изгибе до 12 МПа (табл. 8).

Добавка извести в количестве от 1 до 10% по массе увеличивает предел прочности образцов при сжатии и изгибе соответственно с 0,72 и 0,59 МПа до 11,61 и 4,53 МПа. При добавке извести в шлам более 10% прочность уменьшается.

Ввиду большой водопотребности полугидрата фосфогипса, с увеличением его содержания в шламе подвижность смеси снижается, а при введении более 15% смесь становится малоподвижной.

Поэтому выполнена оценка влияния добавки полугидрата фосфогипса в количестве от 1 до 50% на образцах из равноподвижных смесей. Количество полугидрата фосфогипса β-модификации достигало 15% по массе. Известь вводилась последовательно в количестве 1, 3, 5%. Наибольшее повышение прочности достигается при добавке в шлам полугидрата фосфогипса в количестве 15% и извести – 1% по массе. Прочность при введении комплексной добавки оказалась значительно выше, чем у образцов, изготовленных из шлама с добавками только из извести или фосфогипса в тех же объемах.

При введении в состав обожженного шлама 15% полугидрата фосфогипса получено вяжущее с пределом прочности при сжатии 5 МПа при обеспечении необходимой для транспортировки подвижности. Добавка 10% извести обеспечивает прочность 11,6 МПа.

На основе шлама, обожженного при температуре 700°С и измельченного до тонкости помола 3500-4000 см2/г, и минеральных добавок возможно получить вяжущее с прочностью при сжатии до 11 МПа.

Наибольшая прочность (5,0 МПа) достигается при водовяжущем отношении 0,45 и добавке полугидрата фосфогипса в количестве 15% (рис. 2).

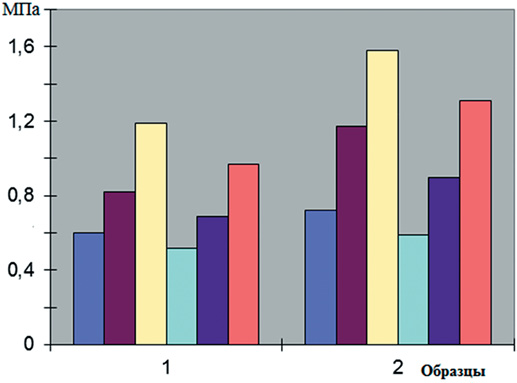

Доломит как альтернативу цементу исследовали на стенде. Масштаб моделирования 1:200. Породы имитировали песчано-цементной смесью однородного весового состава в соотношении 15:1 при водоцементном отношении 1,7 и расходе компонентов: песок – 170 кг, цемент марки 400 – 12 кг, вода – 20 л на одну порцию, имитирующую 1 м3 породы. Материалы укладывали двумя слоями поочередно. Верхний слой засыпали отходами доломита. В нижнем слое засыпан инертный к серной кислоте измельченный алевролит с добавкой обожженной извести. Смесь располагали симметричными относительно вертикальной оси камеры и наклоненными в сторону междукамерных целиков слоями. Слои обрабатывали раствором серной кислоты. При фильтрации сквозь породу пород раствор нес частицы образовавшегося в верхнем слое гипса, который оседал на породах нижнего слоя. Смесь за 2 недели набирала прочность 1,5-2,5 МПа, а объем ее увеличивался до 30% (рис. 3).

На следующем этапе исследовали прочность смесей на основе доломитовых вяжущих (табл. 9).

Таблица 9. Смеси с цементом и комбинированным заполнителем, МПа

| Расход цемента, кг/м3 | 200 | 300 | 400 | ||||

| Образец 1 | значение | 0,71 | 0,82 | 0,94 | 1,76 | 1,82 | 1,92 |

| вариация | 12 | 19 | 2 | 11 | 14 | 15 | |

| Образец 2 | значение | 0,69 | 0,79 | 1,22 | 1,80 | 1,68 | 1,90 |

| вариация | 17 | 30 | 14 | 22 | 19 | 1 | |

| Образец 3 | значение | 0,75 | 0,99 | 0,92 | 1,86 | 1,79 | 1,94 |

| вариация | 19 | 23 | 15 | 16 | 11 | 18 | |

| Образец 4 | значение | 0,74 | 1,09 | 0,80 | 1,37 | 1,78 | 1,79 |

| вариация | 15 | 20 | 15 | 19 | 1 | 11 | |

| Образец 5 | значение | 0,69 | 0,99 | 1,19 | 1,55 | 1,51 | 1,79 |

| вариация | 13 | 14 | 9 | 19 | 28 | 15 | |

| Образец 6 | значение | 0,66 | 0,87 | 1,11 | 1,57 | 1,75 | 1,69 |

| вариация | 14 | 19 | 3 | 7 | 17 | 12 | |

Бетон с вяжущим на основе доломита по прочности уступает бетону с портландцементом на величину не более 20% (табл. 10).

Таблица 10. Смеси с доломитом и мелким заполнителем в 28 дней, МПа

| Расход вяжущего, кг/м3 | 200 | 300 | 400 | |||

| Прочность кубиков, МПа | 0,44 | 0,67 | 0,70 | 0,88 | 0,90 | 1,24 |

| Коэффициент вариации, % | 20 | 16 | 18 | 6 | 15 | 8 |

При подборе композиций вяжущих исследовали равноподвижные смеси с добавкой СДБ в количестве 0,3% от массы вяжущего и без нее. Из каждого состава приготавливали контрольные образцы размерами 16х16х4 см. Твердение образцов проходило в естественных условиях при температуре +15°С и относительной влажности 50-60%. Образцы испытывали в возрасте 3 и 7 сут.

Композиционное вяжущее получено обжигом фосфогипса при температуре 180°С в течение 1,5 часа и имеет свойства: объемная насыпная масса – 700 кг/м3; плотность – 2,7 г/см3; удельная поверхность после помола – 7900 см2/г; содержание гидратной воды – 5,96%; среда, рН – 6; предел прочности при изгибе в возрасте 2-х часов – 2,1 МПа; предел прочности при сжатии в возрасте 2-х часов – 2,8 МПа. Доля вяжущего фосфогипса изменялась в пределах от 40 до 80% по массе (табл. 11).

Таблица 11. Физико-механические свойства смеси с золой

| Состав смеси, % | Отношение | Предел прочности, МПа | |||||

| фосфогипс | зола | СДБ | изгиб | сжатие | |||

| 3 суток | 7 суток | 3 суток | 7 суток | ||||

| 100 | — | — | 0,8 | 2,1 | 2,26 | 2,80 | 2,98 |

| 50 | 50 | — | 1,24 | 0,87 | 1,00 | 1,05 | 1,20 |

| 100 | — | 0,3 | 0,7 | 2,13 | 2,28 | 3,20 | 3,42 |

Введение пластифицирующей добавки СДБ снижает водовяжущее отношение смеси, а прочность образцов увеличивает в 1,5-3 раза при сохранении той же подвижности.

Прочность образцов на основе вяжущего из фосфогипса с добавкой пластификатора СДБ оказалась на 12-45% больше, чем образцов тех же составов без добавки (табл. 12).

Таблица 12. Физико-механические свойства смеси с хвостами обогащения

| Состав смеси, % | Отношение | Предел прочности, МПа | |||||

| фосфогипс | хвосты | СДБ | изгиб | сжатие | |||

| 3 суток | 7 суток | 3 суток | 7 суток | ||||

| 100,00 | — | — | 0,80 | 2,10 | 2,26 | 2,80 | 2,98 |

| 80,00 | 20,0 | — | 0,83 | 1,47 | 1,59 | 2,30 | 2,40 |

| 60,00 | 40,00 | — | 0,86 | 1,14 | 1,14 | 2,02 | 2,10 |

| 40,00 | 60,00 | — | 0,98 | 0,62 | 0,86 | 0,90 | 1,38 |

| 100,00 | — | 0,30 | 0,70 | 2,13 | 2,28 | 3,20 | 3,42 |

| 80,00 | 20,00 | 0,30 | 0,70 | 1,47 | 1,53 | 2,55 | 2,64 |

| 60,00 | 40,00 | 0,30 | 0,79 | 1,38 | 1,42 | 2,10 | 2,26 |

| 40,00 | 60,00 | 0,30 | 0,86 | 0,92 | 0,95 | 1,42 | 1,68 |

Водовяжущее отношение при сохранении одинаковой подвижности (120-140 мм по осадке конуса) за счет введения СДБ снижается с 0,8 до 0,7.

Прочность образцов из фосфогипса и хвостов, вяжущего и кварцевого песка имеет наибольшую величину при соотношении вяжущее/заполнитель 80:20. С увеличением дисперсности заполнителя водопотребность смеси возрастает.

Прочность образцов, изготовленных с применением СДБ, уже в возрасте 3 сут. практически одинакова. Так, при соотношении вяжущее/заполнитель 60:40% предел прочности при сжатии составил соответственно 2,1, 1,9 и 1,8 МПа (табл. 13).

Таблица 13. Физико-механические свойства смеси фосфогипса с песком

| Свойства смеси, % | Отношение | Предел прочности, МПа | |||||

| Фосфогипс | Песок | СДБ | изгиб | сжатие | |||

| 3 суток | 7 суток | 3 суток | 7 суток | ||||

| 100 | — | — | 0,80 | 2,10 | 2,26 | 2,80 | 2,98 |

| 80 | 20 | — | 0,75 | 1,48 | 1,49 | 2,45 | 2,55 |

| 60 | 40 | — | 0,80 | 0,97 | 1,20 | 1,17 | 1,52 |

| 40 | 60 | — | 0,86 | 0,66 | 0,80 | 0,87 | 1,28 |

| 100 | — | 0,30 | 0,70 | 2,13 | 2,28 | 3,20 | 3,42 |

| 80 | 20 | 0,30 | 0,67 | 1,55 | 1,57 | 2,56 | 2,67 |

| 60 | 40 | 0,30 | 0,71 | 1,14 | 1,38 | 1,88 | 2,15 |

| 40 | 60 | 0,30 | 0,75 | 0,90 | 1,00 | 1,63 | 1,80 |

Образцы на основе только вяжущего или вяжущего – хвосты, вяжущее – песок при соотношении 80:20 в возрасте 7 сут. имеют прочность 2,5 МПа.

Для ранжирования материалов по вяжущей способности, при сохранении прочих условий, меняли количество добавок для получения одинаковой прочности смеси. Состав смеси (кг/м3): цемент – М400-200, речной песок – 600 кг, щебень из хвостов – 1300, вода – 200. Водоцементное отношение – 0,6 (табл. 14).

Таблица 14. Вяжущие эквиваленты добавок

| Вяжущие компоненты | Прочность, МПа, сутки | Вяжущие эквиваленты | |||||

| цемент | фосфогипс | шлам | доломит | 7 | 30 | 90 | |

| 200 | — | — | — | 2,09 | 2,62 | 3,24 | 1 |

| — | 290 | — | — | 1,90 | 2,32 | 2,67 | 0,88 |

| — | — | 320 | — | 1,58 | 1,71 | 2,20 | 0,65 |

| — | — | — | 240 | 1,69 | 1,99 | 2,74 | 0,75 |

Вяжущие компоненты по убыванию прочности составляют ряд: цемент, фосфогипс, доломит, белитовый шлам и различаются в диапазоне 0,65-1,0.

Реализация указанного направления зависит от успеха решения ряда сопряженных вопросов, например транспортирования сухих материалов, средств активации минерального сырья и т.п. [17-21].

Выводы:

1. Из фосфогипса, шламов и доломитов возможно получение вяжущего материала для приготовления бетонов с заданными свойствами.

2. Комбинирование компонентов вяжущих из отходов позволяет увеличить прочность бетонных смесей на величину в первые десятки процентов.

3. Вяжущие ингредиенты по прочности составляют ряд: цемент, фосфогипс, доломит, белитовый шлам.

Библиографический список

1. Рыльникова М.В. Методологические аспекты проектирования системы управления минерально-сырьевыми потоками в полном цикле комплексного освоения рудных месторождений / Рыльникова М.В., Радченко Д.Н. // Рациональное освоение недр, №3, 2016, с. 36-41.

2. Голик В.И. Извлечение металлов из хвостов обогащения комбинированными методами активации // Обогащение руд, №5, 2010, с. 38-40.

3. Голик В.И., Полухин О.Н., Петин А.Н., Комащенко В.И. Экологические проблемы разработки рудных месторождений КМА // Горный журнал, №4, 2013, с. 91-94.

4. Голик В.И., Разоренов Ю.И. Проектирование горных предприятий. УМО вузов. ЮРГТУ. – Новочеркасск, 2007, – 262 с.

5. Golik V.I., Stradanchenko S.G., Maslennikov S.A. Еxperimental study of non-waste recycling tailings ferruginous quartzite // International Journal of Applied Engineering Research. Т. 10. №15, 2015, рр. 35410-35416.

6. Khasheva Z.M., Shulgaty L.P., Golik V.I., Razorenov Yu.I., Ignatov V.N. Combination prospects for ore deposit development stage // International Business Management, Т. 10. №20. 2016, рр. 4726-4730.

7. Khasheva Z.M., Shulgaty L.P., Golik V.I., Razorenov Yu.I., Karginov K.G. About the equivalence of ore deposit development indicators // International Business Management. Т. 10. №20, 2016, рр. 4868-4872.

8. Страданченко С.Г., Масленников С.А., Голик В.И., Вернигор В.В. Оптимизация состава бетонной крепи шахтных стволов // Технологии бетонов, №3-4, 2017, с. 22-25

9. Стась Г.В., Качурин Н.М., Левин А.Д., Рыбак В.Л. Аэродинамика породных отвалов угольных шахт // Изв. ТулГУ. Науки о Земле. Вып. 1. – Тула: ТулГУ, 2016. с. 23-33.

10. Polukhin O.N., Komashchenko V.I., Golik V.I., Drebenstedt C. Substantiating the possibility and expediency of the ore beneficiation tailings usage in solidifying mixtures production // Scientific Reports on Resource Issues Innovations in Mineral Resource Value Chains: Geology, Mining, Processing, Economics, Safety, and Environmental Management. – Freiberg, 2014, с. 402-412.

11. Качурин Н.М., Стась Г.В., Корчагина Т.В., Змеев М.В. Геомеханические и аэрогазодинамические последствия подработки территорий горных отводов шахт Восточного Донбасса // Известия ТулГУ. Науки о Земле. Вып. 1, 2017, с. 160-170.

12. Разоренов Ю.И., Голик В.И., Куликов М.М. Экономика и менеджмент горной промышленности. – Новочеркасск, ЮРГТУ, 2010, – 251 с.

13. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле. – Белгород, ИД Белгород. НИУ. БелГУ, 2013.

14. Заалишвили З.В., Мельков Д.А., Короткая Н.А., Дзеранов Б.В. Рейтинговая оценка грунтовых условий территории / Сейсмическая опасность и управление сейсмическим риском на Кавказе. I Кавказская международная школа-семинар молодых ученых. Центр геофизических исследований ВНЦ РАН и РСО-А 2005, с. 153-160.

15. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет // Горный журнал, №3, 2016, с. 6-12.

16. Belodedov A.A., Golik V.I., Zaalishvili V.B., Khasheva Z.M., Shulgaty L.P. Restructuring results of Donbass coal mining enterprises // The Social Sciences (Pakistan), Т. 11. №16. 2016, рр. 4035-4039.

17. Дмитрак Ю.В. Эффективность вибротранспортирования материалов // Научный вестник ЮИМ, №4, 2017, с. 24 -29.

18. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences / The Second International Innovative Mining Symposium, 2017.

19. Golik V.I., Dmitrak Yu. V. Parameters of transportation of tailings of metals lixiviating. В сборнике: E3S Web of Conferences / The Second International Innovative Mining Symposium, 2017.

20. Борзаковский Б.А., Русаков М.И., Качурин Н.М. Развитие технологий размещения глинисто-солевого шлама в выработанном пространстве калийных рудников // Горный журнал, №10, 2016, с. 61-64.

21. Масленников С.А. Обоснование рациональных параметров комбинированной чугунно-бетонной крепи вертикальных стволов // Горный информационно-аналитический бюллетень. – М.: МГГУ, №4, 2009, с. 210-214.