В статье представлены результаты исследований влияния разных добавок на физико-механические свойства строительного раствора для приготовления облицовочных плит. Изучено влияние этих добавок в отдельности, также было рассмотрено их совместное влияние на свойства сухих строительных смесей на основе портландцемента. Было установлено, что комплексное использование этих добавок дает возможность получить водостойкий, легкий и в то же время прочный облицовочный материал.

УДК 691.31

Е.Г. БАШИРОВ, канд. техн. наук, президент фирмы «Матанат-А», И.Н. ШИРИНЗАДЕ, доктор техн. наук, профессор, зав. кафедрой «Строительные материалы», Азербайджанский архитектурно-строительный университет, г. Баку, Азербайджан

Ключевые слова: искусственный композит, портландцемент, полимерный порошок, гидрофобизатор, прочность, плотность, водостойкость, облицовочный материал

Keywords: artificial composite, Portland cement, polymer powder, hydrophobic agent, strength, density, water resistance, facing material

Повышение прочностных свойств и одновременно понижение плотности облицовочных материалов – одна из важнейших проблем в строительстве. По мере увеличения прочности материалов происходит резкое снижение их пластичности, растет «склонность» к хрупкому разрушению. Это ограничивает использование высокопрочных материалов в качестве облицовочного материала. Создание материалов, представляющих собой композиции и имеющих высокую прочность и малую плотность, значительно расширило бы их эксплуатационные возможности.

За последние годы появился ряд искусственных композитов на основе минеральных вяжущих, армированных неорганическими волокнами, а также ультрадисперсными частицами.

Для изготовления легких теплоизоляционных изделий обычно используют известково-цементные вяжущие [1]. Эти материалы имеют сравнительно низкую плотность, но одновременно не очень высокую прочность. Облицовочные материалы, полученные на основе разработанных составов в лаборатории «Матанат-А» [2], имеют высокую прочность, малую плотность, а также являются водо- и морозостойкими.

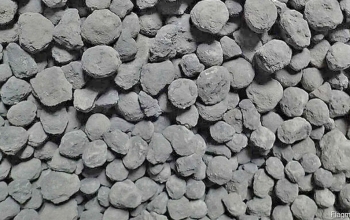

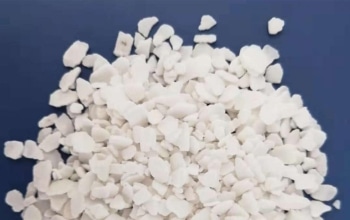

Была приготовлена сухая смесь из портландцемента, мелкого заполнителя (декоративного песка), наполнителя (отходы обработки известнякового камня), полиамидного фиброволокна, гашеной извести. В составе также присутствуют наночастицы TiO2, гидрофобизатор (стеарат кальция) и дисперсионный полимерный порошок (винилацетат).

Кроме того, в воду добавляли 0,5% пластифицирующей добавки (от общей массы сухой смеси). Пластифицирующие добавки брали на основе нафталинсульфоната. Добавки предварительно перемешивали с водой в течение 1-2 мин.

Сухую смесь для облицовочных плит приготовили следующим образом: декоративный песок просеивали через набор стандартных сит. Определяли модуль крупности песка – 1-1,5. То есть песок должен быть мелкозернистым. Одновременно измельчали в лабораторной мельнице отходы обработки известнякового камня до удельной поверхности 2000-2500 см2/г. Потом все сухие компоненты перемешивали в лабораторном смесителе в течение 5 мин. После этого добавляли в смеситель жидкую смесь (воду с пластифицирующей добавкой) и перемешивали 3-5 мин., заливали в форму (100х100х100 мм) и 2 мин. подвергали вибрационному уплотнению.

Образцы выдерживали в формах одни сутки, потом сняли формы и выдерживали во влажных условиях 28 сут., затем образцы испытывали. Составы приготовленных образцов приведены в табл. 1, физико-механические показатели – в табл. 2.

Таблица 1. Составы сухих смесей для приготовления облицовочных плит

| Номер образцов | Портландцемент | Декоративный песок | Известняковый наполнитель | Гашеная известь | Полиамидное фиброволокно | ТiO2 | Гидрофобизатор | Дисперсионные полимерные порошки |

| 1 | 20 | 10 | 69 | 1 | — | — | — | |

| 2 | 20 | 10 | 66 | 1 | 3 | — | — | — |

| 3 | 20 | 10 | 67 | 1 | — | 2 | — | — |

| 4 | 20 | 10 | 66 | 1 | — | — | 3 | — |

| 5 | 20 | 10 | 64 | 1 | — | — | — | 5 |

| 6 | 20 | 10 | 56 | 1 | 3 | 2 | 3 | 5 |

Таблица 2. Физико-механические показатели образцов, полученных из сухих смесей для облицовочных плит

| Номер образцов | Средняя плотность, кг/м3 | Водопоглощения, % | Коэффициент размягчения | Прочностные показатели материала, МПа | |

| при изгибе | при сжатии | ||||

| 1 | 1300 | 14 | 0,75 | 4.6 | 7,0 |

| 2 | 1200 | 15 | 0,69 | 5,5 | 7,2 |

| 3 | 1290 | 12 | 0,78 | 5,0 | 7,5 |

| 4 | 1200 | 8 | 0,84 | 4,8 | 12,7 |

| 5 | 1120 | 7,8 | 0,85 | 5,0 | 13,4 |

| 6 | 880 | 8 | 0,83 | 5,2 | 15,0 |

Как видно из табл. 2, образцы, приготовленные без добавки, имеют не очень высокие прочностные показатели, а средняя плотность их почти такая же, как у природных известняковых камней. Добавление гидрофобизатора значительно уменьшает водопоглощение образцов (образец №4). Фиброволокна в небольших количествах повышают прочность при изгибе, также уменьшается плотность материала (образец №2). Прирост предела прочности при изгибе с добавкой фиброволокна составил 20% по сравнению с контрольным образцом.

Также волокна создают армирующий каркас, который необходим для поддержания прочности растворов на начальной стадии.

Добавление 5% дисперсионных полимерных порошков намного улучшает физико-механические свойства композиционных вяжущих (образец №5).

Полимерные связующие образуют упругие прослойки между кристаллами новообразований минерального вяжущего и благодаря высоким адгезионным свойствам повышают физико-механические показатели материалов. К тому же полимерные частицы закрывают поры, снижая коэффициент водопоглощения материала. Наряду с этим повышаются морозостойкость и водопроницаемость. При этом значительно уменьшается средняя плотность материалов. В сравнении с контрольным образцом уменьшение плотности составило 13%, при этом прочность повысилась 1,9 раза.

Последние годы в производстве строительных материалов широко используют нанокристаллический диоксид титана (ТiO2) для получения высокопрочных композиционных материалов. Диоксид титана обладает хорошей фотокаталитической активностью, высокой химической и термической стабильностью, нетоксичностью и низкой стоимостью (по сравнении с остальными наночастицами). Известно, что ТiO2 наносят на поверхность стекла и получают самоочищающиеся стекла.

Добавление в смесь наночастиц TiO2 (3%) проводится с целью стабильного сохранения цвета искусственного камня (образец №3), также наночастицы диоксида титана способствуют очищению поверхности облицовочного материала.

Для снижения водопоглощения и повышения коэффициента длительной водостойкости был использован металлоорганический гидрофобизатор – стеарат кальция (образец №4). Коэффициент водостойкости (размягчения) сухих смесей определяли по традиционной методике [3, 4]. Образцы после высушили в сушильном шкафу до постоянной массы при 100±5°C и испытывали их на сжатие в сухом виде. Другую часть насыщали водой 48 часов, испытывали на сжатие и определяли коэффициент водостойкости. Как видно из табл. 2, с добавлением 3% гидрофобизатора водопоглощение образцов значительно (43%) уменьшается.

Также рассмотрена возможность совместного использования разных по назначению добавок. Установлено, что на основе сухих смесей с комплексными добавками можно получить искусственный каменный материал с высокими строительно-техническими свойствами. Этот материал (образец №4) – легкий, прочный и водостойкий. Связи с этим его рекомендуется использовать при изготовлении перегородочных, а также облицовочных плит.

Библиографический список

1. Дворкин Л.О., Дворкин О.Л. Строительные минеральные вяжущие материалы. Учебно-практическое пособие. – Москва, 2011, – 534 с.

2. Евразийский патент №026308. Баширов Е.Г. Строительная смесь для изготовления блоков и декоративных орнаментов и способы их изготовления, 2017.

3. ГОСТ 31356-2007. Смеси сухие строительные на цементном вяжущем. Методы испытаний. – Москва, 2008, – 13 с.

4. ГОСТ 31357-2007. Смеси сухие строительные на цементном вяжущем. Общие технические условия. – Москва, 2009, – 9 с.