В статье рассмотрены механизмы водоудерживающего воздействия эфиров целлюлозы. Влияние добавки на свойства строительных материалов. Дана оценка свойств эфиров целлюлозы различных марок отечественного и зарубежного производства. Представлены рекомендации по применению водоудерживающих добавок как компонентов вещественного состава строительных материалов по принципу Principle Performance. Приведены результаты патентного поиска составов и способов применения водоудерживающих добавок для различных материалов. Показаны перспективные направления развития инновационных технологий с применением энергонапряженного оборудования для переработки исходного сырья.

УДК 691

В.П. КУЗЬМИНА, академик АРИТПБ, канд. техн. наук, генеральный директор ООО «Колорит-Механохимия», технический эксперт Союза производителей сухих строительных смесей

Механизмы водоудерживающего воздействия эфиров целлюлозы. Влияние добавки на свойства строительных материалов

В технологии производства многочисленных водоразбавляемых материалов существует проблема сохранения от испарения воды затворения. При этом нарушается соотношение реакционных веществ и воды, участвующей в процессе взаимодействия с этими веществами в течение длительного времени. Решение данной проблемы лежит в изменении агрегатного состояния воды с жидкого на гелеобразное.

Такой ход реакции обеспечивается введением эфиров целлюлозы и крахмала, в конечном итоге – желатина. Жидкость приобретает консистенцию жидкого киселя. При этом сохраняется длительная реакционная способность воды. При подготовке строительных материалов к работе удлиняется так называемое открытое время, при котором строительный раствор или красочный состав сохраняет свои потребительские свойства, необходимые для исполнения заданного объема работ в установленное время. Например, чтобы выложить из кирпича участок стены заданной площади до момента схватывания и твердения строительного раствора.

Таблица 1. Мощности по производству простых эфиров целлюлозы в РФ, тыс. т/год

| Компания, местонахождение | Эфир целлюлозы | |||

| КМЦ | Метилцеллюлоза | Гидроксиэтилцеллюлоза | ||

| техническая | очищенная | |||

| ЗАО «Полцелл» (Владимир) | 5 | — | — | — |

| ЗАО «Карбокам» (Краснокамск Пермской обл.) | 5 | — | — | — |

| Каменский химический комбинат (Каменск-Шахтинский Ростовской обл.) | 20 | 0,5 | — | 1,5* |

| ЗАО «Давос-Трейдинг» (Ростов-на-Дону) | 1,0 | — | — | — |

| ЗАО «Завод строительных материалов «Полимер» (Екатеринбург) | 0,8 | — | — | — |

| «Тасма-холдинг» (Казань) | 1,5 | — | — | — |

| ЗАО «Полиэкс» (Бийск) | более 0,5 | — | — | — |

| Завод «Октябрь» (Нижний Новгород) | 1,5 | — | — | — |

| ЗАО «Химпром» (Усолье-Сибирское Иркутской обл.) | — | — | 1,0 | — |

*Производится также карбоксиметилгидроксиэтилцеллюлоза под торговым названием «Полицелл СК»

Целлюлоза, основной компонент древесины и волокон растений, представляет собой полисахарид, состоящий из отдельных единиц ангидридоглюкозы. При производстве эфира целлюлозы очищенная целлюлоза активируется щелочами, преобразуясь в алкоголят, то есть в щелочную целлюлозу, а затем обрабатывается при повышенных температурах этиленоксидом и алкилхлоридом под давлением. В результате химической модификации эфир целлюлозы приобретает такие свойства, как растворимость, поверхностная активность, химическая стойкость и стойкость к действию ферментов. Полученные продукты, в отличие от исходной нерастворимой в воде целлюлозы, характеризуются быстрой растворимостью в холодной воде при тонком и сверхтонком помоле продукта. Вязкость растворов 1% или 2% концентрации, полученных при растворении в воде эфиров целлюлозы, находится для продуктов разного синтеза в пределах 400-60000 мПа∙с. Сложные эфиры целлюлозы являются эффективными добавками для повышения водоудерживающих свойств. Обычная цементно-песчаная смесь в тонком помоле обеспечивает водоудержание на уровне 75-80%, с применением эфиров целлюлозы водоудержание в смеси достигает 97-98%. Наряду с водоудерживающим эффектом, эфир целлюлозы оказывает и пластифицирующее действие, следствием чего является улучшение перемешиваемости, обрабатываемости и удобонаносимости смесей. Пластифицирующее действие эфиров целлюлозы связано также с воздухововлечением, обусловленным их поверхностно-активными свойствами. Применение эфиров целлюлозы в сухих строительных смесях вызывает увеличение водоцементного отношения, при этом, несмотря на повышенное водоцементное соотношение в растворах, содержащих эфир целлюлозы, зафиксировано снижение деформаций усадки при высыхании и твердении растворов. В растворах, не содержащих эфир целлюлозы, снижение деформаций усадки не наблюдается. Защитные коллоидные свойства эфиров целлюлозы приводят также к замедлению диффузных процессов и к удлинению сроков схватывания твердеющих цементных и гипсовых систем. При изготовлении строительных материалов с применением эфиров целлюлозы происходит замедление сроков схватывания и твердения цементных продуктов, увеличение открытого времени строительных и красочных составов. При последующем твердении вяжущих веществ формируются строительные конгломераты, обладающие гидрофобными свойствами.

Оценка свойств эфиров целлюлозы различных марок отечественного и зарубежного производства

Технологию производства карбоксиметилцеллюлозы (КМЦ) в СССР начали разрабатывать в 1947 г. на кафедре общей и аналитической химии Московского института нефтехимической и газовой промышленности [2]. Исследования закономерностей получения КМЦ, выполненные в течение ряда лет М.З. Финкельштейном, К.Ф. Жигачом, И.М. Тимохиным и др., позволили разработать моноаппаратный периодический метод получения КМЦ и в 1958-1959 гг. организовать одно из первых производств КМЦ на Наманганском заводе искусственного волокна (Узбекистан). Однако исследования в области производства эфиров целлюлозы до 1960-х гг. носили случайный характер. Для создания отечественного многотоннажного производства эфиров целлюлозы не существовало научной базы для проектирования, поэтому правительством было принято решение о создании головного научно-исследовательского института во Владимире.

Таблица 2. Новые марки эфиров целлюлозы Веrmocoll®, Еloтех® Сasт 700 предназначены для модификации напольных систем на гипсовой основе. Выбор марки Bermocoll

| Марка продукта | На основании гипса | На основании цемента | На основании латекса | Физические свойства | |||||||||||||||||||||||||

| Штукатурный машинного нанесения | Штукатурный ручного нанесения | Глянцевая штукатурка | Заполнители швов | Клей | Защитная штукатурка | Финишная штукатурка штукатурка | Клей для плитки | Грунтовка | Клей для пористого бетона | Кирпич | Стяжки | Экструдирующий раствор | Наружная теплоизолирующая система | Цемент для каменной кладки | Плиточный клей | Заполнитель швов | Краска | Текстурное покрытие | Финишное покрытие | Порошок | Тонкий порошок | Сверхтонкий порошок | Пропитка | Низкомодифицированный | Высокомодифицированный | Дисперсность | Вязкость*) | Комментарии | |

| E 230 X | • | х | ОН | ||||||||||||||||||||||||||

| E 351 X | • | • | • | • | х | Н | |||||||||||||||||||||||

| CCA 098 | • | • | • | х | х | В | ПАВ | ||||||||||||||||||||||

| CCA 312 | • | • | х | х | С | ||||||||||||||||||||||||

| CCA 328 | • | • | • | х | х | В | |||||||||||||||||||||||

| CCA 370 | • | х | х | Н | |||||||||||||||||||||||||

| CCA 379 | • | • | х | х | В | ||||||||||||||||||||||||

| CCA 425 | • | • | • | • | х | х | В | ||||||||||||||||||||||

| CCA 470 | • | х | х | С | |||||||||||||||||||||||||

| CCA 612 | • | х | х | В | |||||||||||||||||||||||||

| CCA 698 | • | • | х | х | В | ||||||||||||||||||||||||

| EBM 5500 | • | • | • | • | х | х | Вх | ||||||||||||||||||||||

| М 800 Х | • | х | ОВ | ||||||||||||||||||||||||||

| ССМ 825 | • | х | х | ОВ | |||||||||||||||||||||||||

| ССМ 879 | • | • | х | ОВ | |||||||||||||||||||||||||

| ССМ 885 | • | х | х | ОВ | |||||||||||||||||||||||||

| ССМ 890 | • | • | х | х | 2х | ОВ | |||||||||||||||||||||||

| ССМ 894 | • | • | х | х | ОВ | ||||||||||||||||||||||||

| М 10 | • | • | • | • | • | • | х | С | |||||||||||||||||||||

| М 30 | • | • | • | • | х | В | |||||||||||||||||||||||

| М 70 | • | • | • | х | С | ||||||||||||||||||||||||

| М 30 □ | • | • | х | х | В | ||||||||||||||||||||||||

| МL 11 | • | • | х | х | В | ||||||||||||||||||||||||

| МL 21 | • | х | х | В | |||||||||||||||||||||||||

| МL 31 | • | • | х | х | |||||||||||||||||||||||||

| МL 71 | • | ||||||||||||||||||||||||||||

*)Очень низкая – он; низкая – Н; высокая – В; средняя – С; очень высокая – ОВ. Для удовлетворения требований по растворимости для различных применений Bermocoll изготавливается с различными размерами частиц: F = порошок, X = тонкий порошок, FM = сверхтонкий порошок. Эти типы предназначены для сухого смешения с другими порошковыми материалами и не должны напрямую растворяться в воде.

https://www.akzonobel.com/cs/system/images/AkzoNobel_Bermocoll_in_construction_Russian_tcm54-59600.pdf

Всесоюзный НИИ синтетических смол (ВНИИСС) был основан во Владимире в 1957 г. как отраслевой институт Минхимпрома СССР. Развитие отрасли производных целлюлозы было одной из главных задач института. В 1954 г. на здешнем заводе уже было организовано крупнотоннажное производство ацетатов целлюлозы, вывезенное из Германии. Общая мощность завода составляла примерно 6 тыс. т в год. Данное производство включало несколько технологических линий. Оно было предназначено для выпуска ацетатов целлюлозы различного назначения (волокна, этролы, пленка) по периодическому гомогенному методу в среде метиленхлорида. В момент становления институт территориально располагался на Владимирском химическом заводе, так как для проведения научных и технологических разработок по производным целлюлозы ВНИИСС использовал производственные мощности завода. В 1958 г. создаются несколько лабораторий для разработки технологии получения сложных эфиров целлюлозы, а в 1960 г. – лаборатория технологии получения простых эфиров целлюлозы. Эти две лаборатории разработали и обосновали работы по созданию промышленных технологий получения эфиров целлюлозы различных марок. Были определены области применения новых видов продукции. Отраслевые направления развития производства сложных и простых эфиров целлюлозы выполнялись под руководством выдающегося ученого в области химии целлюлозы и целлюлозных материалов, профессора Московского текстильного института З.А. Роговина. Новые разработки были защищены авторским свидетельством на изобретение: «Способ получения привитых сополимеров» (RU 840051). Авторы: Роговин Захар Александрович, Чернухина Алла Ивановна, Габриелян Генрих Арамаисович. Заявитель – Московский ордена Трудового Красного Знамени текстильный институт. Предложенная технология относится к получению привитых сополимеров и может быть использована для модификации полимеров, используемых в производстве волокон, пластмасс, лаков и др. Существует несколько методов инициирования реакции привитой полимеризации по радикальному механизму: облучение частицами высокой и низкой энергии, путем предварительного введения в макромолекулу полимера групп, распадающихся с образованием радикалов, применение окислительно-восстановительных систем, в которых восстановителем или окислителем является полимер. Известен способ получения привитых сополимеров полиэфира с полиакриловой кислотой, согласно которому процесс прививки осуществляют в водном растворе мономера при 70°С при предварительной обработке волокна острым паром для частичного набухания волокна с последующей пропиткой 2-5%-ным водным раствором кальциевой соли акриловой кислоты и отжимом до двукратного веса. При этом невозможно получить привитые сополимеры с большим содержанием привитого компонента в пределах 25-50%. В реакции принимает участие от 1-10% четвертичных аммониевых групп. Способ получения привитых сополимеров включает в себя обработку полимеров водным раствором соли надсерной кислоты с последующим нагреванием обработанных полимеров в присутствии винильного мономера. Предлагаемый способ отличается тем, что с целью повышения эффективности процесса прививки и исключения образования гомополимера в качестве полимеров используют модифицированные полимеры, содержащие 1-10% четвертичных аммониевых групп.

Bermocoll – важный компонент строительных смесей, является неионогенным эфиром целлюлозы и обладает поверхностно-активными свойствами. Он не диссоциирует на ионы в водных растворах. Производится с различными степенями вязкости для соответствия требованиям по растворимости строительных составов в различных областях применения. При добавлении его в смесь улучшаются следующие технические показатели: водопоглощение, консистенция, адгезия в цементных и гипсовых системах.

Степень модификации Bermocoll® (рис. 1): немодифицированные М 800 Х, ССМ 825, ССМ 890, ССМ 894; высокомодифицированные ССМ 879, ССМ 885; немодифицированные низковязкие М 10, М 30, М 70, высоковязкие – М 30Q; высокомодифицированные марки Bermocoll – ML 11, ML 21, ML 31, ML 71, BCM 108, BCM 107.

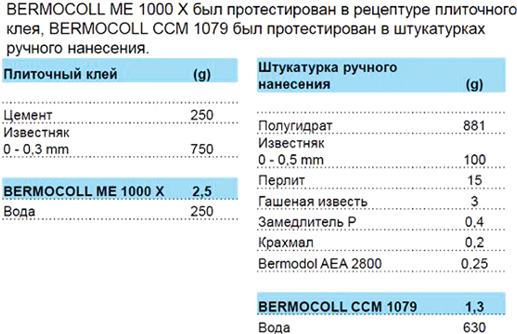

Bermocoll МЕ 1000 X используется в цементных плиточных клеях и заполнителях для швов с улучшенным водоудерживающим свойством, дает отличную обрабатываемость, консистенцию и адгезию. Обычная дозировка добавки составляет 0,2-0,4% на вес сухой смеси. Для аналогичных целей в гипсовых смесях рекомендуется использовать Bermocoll ССМ 1079 (табл. 3а и 3б).

Таблицы. 3а и 3б. Физические свойства Bermocoll ME 1000 X // CCM 1079

| Физические характеристики | ME 1000 X | CCM 1079 |

| Внешний вид | белый порошок | |

| Размер частиц | 98%<450 µm | |

| Водосодержание | Max 4% | |

| Характеристики в водном растворе | МЕ 1000 Х | ССМ 1079 |

| рН (1% раствор) | нейтральный | |

| ПАВ | слабая | |

| Вязкость при 20°С* | 9,000-14,000 mPa s | 10,000-15,000 mPa s |

Таблица 4

Еloтех® Casт 700 (табл. 5-6) является новой специальной добавкой, основанной на эффективной инновационной технологии, позволяющей использовать все виды сульфатов кальция (гипса) для напольных систем. Продукт специально разработан для самовыравнивающихся напольных систем и систем стяжек на основе многофазного бета-полугидрата сульфата кальция и гипса, полученного от процесса удаления диоксида серы и дымовых газов. Eloтех® Casт 700 работает, как многофункциональная добавка и предоставляет возможность для легкого создания напольных систем с очень низким уровнем выбросов в соответствии с EMICO DЕ® ЕС1РLUS.

Таблица 5. Еloтех®Casт 700 в рецептурах с различными видами гипсов

| Formulation |

1  WE WE

|

2  +FGD WE +FGD WE

|

3 В EE |

4  +MP EE +MP EE

|

5  ME ME

|

6  ME ME

|

7  APAС APAС

|

8 FGD |

9

|

|

Calcium Sulfate Quartz Sand 0,1-0,6 mm Calcium Carbonate ELOTEX® CAST 700 BERMOCOLL® E 230 X CEM I 42,5R Hydrated Lime Accelerator Retarder |

48,00 30,00 20,00 2,00 |

40,00 26,00 30,60 3,40 |

43,00 39,60 15,00 2,40 |

48,22 29,55 20,00 2,40 0,05 |

42,00 — 65,20 2,80 |

46,00 33,60 20,00 1,40 |

44.00 27,77 26,00 2,00 0,03 0,20 |

45,00 30,93 20,00 1,00 0,07 3,00 |

60,00 24,42 20,00 1,60 0,08 – 4,00 |

| Water demand, % | 25 | 25 | 23 | 25 | 25 | 24 | 26 | 22 | 25 |

| Spread degree (EN 12706) / French standard, steel ring Ш=30 mm, h = 50 mm | |||||||||

| Spread after 5 min. Ш mm | 150 | 146 | 160 | 163 | 149 | 158 | 150 | 158 | 155 |

| Compressive strength (EN 13892-2) | |||||||||

| After 1 day @ NC in N/mm2 | 17,4 | 14,9 | 12,9 | 22,1 | 17,0 | 20,3 | 17,7 | 23,4 | 19,5 |

MP Multiphase // FGD Flue Gas Desumurization //  – alpha Calcium Sulfate Hemihydrate // – alpha Calcium Sulfate Hemihydrate // = beta Calcium Sulfate Hemihydrate = beta Calcium Sulfate Hemihydrate

|

|||||||||

Таблица 6. Еloтех® Casт 700 стандартная рецептура

| Formulation Components (1-15 mm) | % by weight |

| Gypsum (alpha Gypsum Hemihydrate, Anhydrite) | 50-55 |

| Quarts Sand 0,1-0,3 mm | 30-35. |

| Calcium Carbonate 20-80 µm | 6-10 |

| Portland Cement C EM I 42,5 white | 2-4 |

| Superplasticizer | 0,5-0,7 |

| Defoamer | 0,05-0,15 |

| BERMOCOLL Cellulose Ether (E 230 X) | 0,01-0,1 |

| ELOTEX Redispersible Powder (FL 2211/ FL 3210) | 2-3 |

| Water | approx. 23% |

Рекомендации по применению водоудерживающих добавок, как компонентов вещественного состава строительных материалов по принципу Principle Performance

Bermocoll ССА или ССА 379 – водоудерживающая добавка (хорошее нанесение и адгезия).

Настоящая стартовая рецептура является лишь руководством к действию, но не безусловной гарантией успеха. Она основана на опыте лабораторных исследований при использовании сырьевых материалов, доступных в Швейцарии. Использование сырья из различных источников приводит к существенному отличию свойств материала. При выполнении конкретных работ настоятельно рекомендуется проводить тестирование рецептур на основе используемого сырья для достижения положительного результата в любой области применения при использовании продуктов Еloтех.

Таблица 7. Рецептуры, рекомендуемые фирмой AkzoNobel

| Компоненты вещественного состава строительного материала | 1) | 2) | 3) | 4) | 5) |

| Портландцемент М 400 | — | — | — | 200 | 360 |

| Высокоалюминатный цемент | — | — | — | — | 90 |

| Кальцинированный гипс*) | 776-840 | 841 | 805 | — | — |

| Кварцевый песок | — | — | 165 | 650 | 300++) |

| Карбонат кальция**) | 150-200 | 150 | — | 50 | 180+++) |

| Перлит | — | — | 17 | 15 | |

| Гашеная известь***) | 5-15 | 2 | 10 | 82 | 45 |

| Лимонная кислота****) | 0,4-0,7 | 0,4 | 0,7 | ||

| Воздухововлекающая добавка+) | — | — | 0,13 | 0,3 | |

| Эфир крахмала (загуститель) | 0,10-0,25 | 0,25 | 0,2 | 0,3 | |

| Эфир целлюлозы | 5-0,8 | 6 | 2,0хх) | 1,6ххх) | 25хххх) |

| Гидрофобизатор | — | — | — | 0,8 | |

| Полимер ПВА | 15 |

Примечания: 1) Атласная шпатлевка на основе гипса до 2 мм; 2) Атласная шпатлевка на основе гипса до 2 мм; 3) Штукатурка ручного нанесения на основе гипса – 10-15 мм; 4) Штукатурка на основе извести и цемента – 10-20 мм; 5) Состав для самовыравнивающихся полов; *) СаSO4∙0,5Н2О или СаSO4∙0,5Н2О+СаSO4; **) известняк, доломит; ***) Са(ОН)2 – компенсатор усадки; ****) замедлитель схватывания для увеличения открытого времени; +) Bermodol FTF 2800, Akzo Nobel; ++) 0-0,5 мм, при этом 75% между 0,1 и 0,2 мм; +++) до 20 мкм; хх) ССА 312 или ССА 425; ххх) Е 411 FQ / CCA 203; хххх) ССА 027

Результаты патентного поиска составов и способов применения водоудерживающих добавок для различных материалов

Патент РФ № 2364576 «Комплексная модифицирующая добавка для строительного раствора и способ получения строительного раствора». Патентообладатель: Зоткин И.И. (RU). Способ относится к штукатурным растворам, шпатлевочным смесям, клеям для облицовочной плитки, готовым строительным растворам для возведения монолитных конструкций, строительной массе для выравнивания полов и т.д.

Таблица 8. Самовыравнивающиеся составы и стяжки

| Стартовая рецептура | Самовыравнивающийся заглаживающий состав медленного твердения, на основе FL_FLOWKIT | Самовыравнивающийся состав для пола медленного твердения, на основе FL_FLOWKIT | Быстротвердеющий самовыравнивающийся заглаживающий состав на основе FL_FLOWKIT | Быстротвердеющий самовыравнивающийся состав для пола на основе FL_FLOWKIT |

| Гипс альфа- или/и бета-полугидрат | 1-3 | 1-3 | 1-5 | 1-5 |

| Портландцемент М500-Д0 | 20-30 | 20-30 | 20-30 | 20-30 |

| Глиноземистый цемент | 0-5 | 0-5 | 5-15 | 5-15 |

| Гашеная известь | 0-5 | 0-5 | 0-5 | 0-3 |

| Карбонат кальция – порошок | 5-15 | 5-15 | 5-15 | 5-15 |

| Кварцевый песок 0,1-0,5 мм | 40-50 | 40-50 | 40-50 | 40-50 |

| Замедлитель схватывания | 0,01-0,1 | 0,01-0,1 | 0,01-0,2 | 0,1-0,2 |

| Пеногаситель | 0-0,1 | 0-0,1 | 0-0,1 | 0-0,1 |

| Эфир целлюлозы CE BERMOCOLL | 0-0,10 | 0,05-0,15 | 0,05-0,1 | 0,05-0,15 |

| ELOTEX -FL_FLOWKIT | 0,5-1,0 | 0,5-1,0 | 0,5-1,0 | 0,5-1,0 |

| Редиспергируемый порошок ELOTEX | 0-2 | 0-2 | 0-2 | 0-2 |

| Вода, % (приблизительно) | 20 | 20 | 20 | 20 |

Комплексная модифицирующая добавка для строительного раствора содержит: масс. ч.: минеральный компонент – 100, водоудерживающий активный ингредиент – эфир целлюлозы – 0,1-1,0, вода – 8-50. Добавка содержит минеральный заполнитель и/или наполнитель в качестве минерального компонента, а также по крайней мере один дополнительный активный ингредиент из группы редиспергируемых полимерных порошков, водорастворимые пластифицирующие добавки, воздухововлекающие, гидрофобизирующие, биоцидные, ускоряющие и замедляющие схватывание строительного раствора, пигментирующие добавки.

Технический результат – повышение жизнеспособности, улучшение подвижности и удобоукладываемости строительного раствора.

Таблица 9. Самовыравнивающиеся составы и стяжки

| Стартовая рецептура | Гипсовый самовыравнивающийся состав для пола, на основе FL_FLOWKIT | Растекающаяся цементная стяжка на основе FL_FLOWKIT | Растекающаяся ангидритная стяжка на основе FL_FLOWKIT |

| Гипс альфа- или/и бета-полугидрат | 40-60 | ||

| Кальция сульфат Ангидрит II, натуральный или синтетический | 50-60 | ||

| Портландцемент М500 – Д0 | 2-4 | 20-30 | 1-5 |

| Порошок карбоната кальция | 10-20 | ||

| Кварцевый песок 0,1 – 0, 5 мм | 30-50 | 60-70 | 30-50 |

| Замедлитель схватывания | 0,1-0,2 | ||

| Пеногаситель | 0-0,1 | 0-0,1 | |

| Формиат кальция (ускоритель) | 0,5-1,0 | 0,5-1,0 | |

| Эфир целлюлозы CE BERMOCOLL | 0-0,1 | 0,01-0,1 | 0,01-0,1 |

| ELOTEX_FL_FLOWKIT | 0,5-1,0 | 0,3-0,7 | 0,3-0,7 |

| Редиспергируемый порошок ELOTEX | 0-2 | ||

| Вода, % (приблизительно) | 20 | 15 | 15 |

Реагент Корексит SXT 1003 применяется в качестве ингибитора коррозии в нефтяной и нефтеперерабатывающей промышленности. Это высокоэффективный водорастворимый, распределяемый ингибитор коррозии для защиты системы ППД, водоводов и низконапорных трубопроводов систем сбора обводненной нефти с ламинарным режимом течения. Способность Корексита перераспределяться в водную фазу позволяет обрабатывать придонную область напорных коллекторов, которая наиболее подвержена коррозии. Реагент сочетает в себе свойства ингибитора коррозии со свойствами биоцида, что позволяет решать проблемы образования бактерий в системе. Корексит SXT 1003 представляет собой смесь органоазотных четвертичных солей. Внешний вид – однородная жидкость от желтого до коричневого цвета.

Таблица 10. Рекомендуемые продукты Еlotex и СЕ Веrmосоll для рецептур табл. 4 и 5:

| Эфир целлюлозы CE Bermocoll | E 230 X | E 230 X | E 230 X | E 230 X |

| FLOWKIT |

FL_FLOWKIT 74 FL_FLOWKIT 75 |

FL_FLOWKIT 74 |

FL_FLOWKIT 74 FL_FLOWKIT 75 |

FL_FLOWKIT 74 |

| Редиспергируемый порошок ELOTEX | FL.4200 FL.3210 | FL.4200 P1.3210 | FL.4200 FL.3210 | FL.4200 FL.3210 |

| Эфир целлюлозы CE Bermocoll | E 230 X | E 230 X | E 230 X |

| FLOWKIT |

FL_FLOWKIT 74 FL_FLOWKIT 75 |

FL_FLOWKIT 74 | FL_FLOWKIT 74 |

| Редиспергируемый порошок ELOTEX | FL.4200 FL.3210 | FL.4200 P1.3210 | FL.4200 FL.3210 |

Массовая доля активного вещества, % масс. – 15-20. Строительный раствор получают путем смешивания вяжущего с указанной добавкой в соотношении, масс. ч.: модифицирующая добавка – 100, вяжущее вещество – 10-45. При смешивании вяжущего вещества с добавкой можно дополнительно вводить воду.

Таблица 11

| Компоненты комплексной модифицирующей добавки | Составы комплексных модифицирующих добавок и строительных растворов (масс. ч.) свойства растворов, используемых для получения | ||||||||

| штукатурных растворов | гипсовой штукатурки | клея для плитки | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| доломитовая мука | 24 | — | — | 29 | 100 | — | 31 | 19 | 36 |

| мраморная мука | — | — | 25 | — | — | — | — | — | — |

| пылевидный кварц | — | — | — | — | — | 33 | — | — | — |

| песок | 76 | 100 | 75 | 71 | — | 67 | 69 | 81 | 64 |

| метилцеллюлоза | 0,10 | — | — | 0,15 | 0,15 | 0,5 | — | — | 0,5 |

| оксиэтилцеллюлоза | — | 0,20 | — | — | — | 0,5 | 0,3 | — | — |

| карбоксиметилцеллюлоза | — | — | 0,20 | — | — | — | — | 0,3 | — |

| вода | 8 | 13 | 31 | 14 | 31 | 50 | 13 | 13 | 43 |

| лимонная кислота | — | — | — | 0,1 | 0,15 | — | — | — | — |

| щавелевая кислота | — | — | — | — | — | 0,15 | — | — | — |

| лигносульфонат | — | — | — | 0,1 | — | — | — | — | — |

| суперпластификатор С-3 | — | — | — | — | 0,2 | 0,15 | — | — | — |

| поливинилацетат | — | — | — | — | — | — | — | — | 0,05 |

| сополимер метилметакрилата с буталакрилатом | — | — | — | — | — | — | 0,05 | — | — |

| стеарат кальция | 0,05 | — | — | — | — | — | — | — | — |

| катон LXE (биоцидконсервант)*) | — | — | 0,005 | — | 0,005 | — | — | 0,005 | |

| смесь алкиларилсульфонатов | 0,01 | — | — | — | 0,05 | — | — | — | — |

| Количества компонентов на 100 масс. ч. комплексной модифицирующей добавки при приготовлении строительного раствора | |||||||||

| вяжущее | цемент 10 | цемент 22 | цемент 19 | гипс 38 | гипс 41 | гипс 45 | цемент 22 | цемент 22 | цемент 35 |

| вода | 20 | 17 | — | 19 | 20 | — | 17 | 17 | — |

| Результаты испытаний строительных растворов после полного отверждения | |||||||||

| прочность при сжатии, МПа (ГОСТ 5802-86) | 5,0 | 7,5 | 7,5 | 2,0 | 1,5 | 3,0 | 5,0 | 10,0 | |

| сцепление раствора с кирпичом, МПа (ГОСТ 24992-81) | 0,3 | 0,2 | 0,5 | 0,3 | 0,6 | 0,5 | — | — | — |

| сцепление плиток с основанием, МПа (ГОСТ 28089-89) | — | — | — | — | — | — | 0,5 | 0,5 | 1,5 |

Патент РФ № 2307809. ООО «Органикс-Кварц». Сухая строительная смесь (пример 1), включающая вяжущее, шунгитовый песок III разновидности, модифицирующую добавку. Смесь отличается тем, что содержит в качестве вяжущего сульфат кальция полуводный б- или в-формы, в качестве модифицирующей добавки винную кислоту, метилцеллюлозу, эфир крахмала и дополнительно известь гидратную (пушонку) при следующем соотношении компонентов (табл. 12).

*)Патент РФ № 2370571. Биоцидная синергическая композиция для борьбы с биокоррозией, содержащая ингибитор коррозии и биоцид. Она отличается тем, что в качестве ингибитора коррозии используют SXT 1002, а в качестве биоцида – катон 893F (2-октилизотиазолин-3-он), или катон LXE (смесь 5-хлоро-2-метил-4-изотиазолин-3-она и 2-метил-4-изотиазолин-3-она), или катон CG (смесь 5-хлоро-2-метил-4-изотиазолин-3-она и 2-метил-4-изотиазолин-3-она с солями магния) при следующем содержании компонентов мг/л: SXT 1002 – 50-400, катон 893F – 10-300 или катон LXE – 0,1-0,5, или катон CG – 0,1-0,3. Изобретение относится к средствам борьбы с биокоррозией металлов.

Таблица 12

| Наименование компонентов смеси | масс. % |

| указанный сульфат кальция | 38-58 |

| указанный шунгитовый песок | 40-60 |

| известь гидратная пушонка | 2-4 |

|

модифицирующая добавка, в том числе: • метилцеллюлоза 0,10-0,12 • эфир крахмала 0,10-0,20 • винная кислота 0,03-0,05 |

0,23-0,37 |

Пример 2. Смесь по примеру 1, отличающаяся тем, что она содержит указанный шунгитовый песок фракции от 0,2 до 3 мм.

При механоактивации целесообразно ввести в смесь Frem Nanogips по ТУ 5745-005-78356600-09. Это даст снижение водогипсового отношения и повышение в 3-6 раз прочностных характеристик получаемых гипсовых изделий и материалов при дополнительных положительных эффектах: регулирование сроков схватывания, снижение водопоглощения, деформационных усадок, трещиноватости, повышение водостойкости, поверхностной твердости и адгезии к различным другим материалам.

Перспективные направления развития инновационных технологий с применением энергонапряженного оборудования для переработки исходного сырья

Для активации премиксов с функциональными добавками осуществляется постадийный помол с механоактивацией в виброцентробежной мельнице планетарного типа. На первом этапе осуществляется механоактивация самих функциональных добавок на микронном уровне. На втором этапе механоактивации происходит совместное разрушение и механоактивация основы (вяжущих, заполнителей или наполнителей) и предварительно механоактивированных микронизированных функциональных добавок, смешанных с нанодобавками (рис. 1-2).

Процесс осуществляется в планетарных мельницах при высоких угловых скоростях и точечном давлении и температуре.

Смешанные гипсовые вяжущие с механоактивированными премиксами, в том числе цветными:

1. 1:1,25 = гипс высокопрочный: молотый гранулированный шлак.

2. Механоактивированный премикс:

• Микрокремнезем – 0,1-30,0;

• Пластификатор – 0,5-3,0;

• Доломитовая или известняковая мука – 40,0-92,0;

• Водорастворимый эфир целлюлозы – 0,1-3,0 / суперпластификатор – 0,5-2,0; / редисперсионный порошок – 0,3-24 / нанодобавка – 0,0001-0,0005;

• Пигмент – до 5% от массы вяжущего вещества.

Достигнута оптимизация структуры контактной зоны между искусственным камнем и заполнителем. Получен строительный конгломерат многоуровневого строения с фотодинамической самостерилизацией композиции и повышенной устойчивостью изделий к биологической и химической коррозии за счет применения нанокомпозитной некорродирующей арматуры с высокими физико-механическими свойствами.

Перспективные направления развития инновационных технологий с применением энергонапряженного оборудования для переработки исходного сырья

Согласно З.А. Рогозину, из всех методов синтеза привитых сополимеров целлюлозы метод радикальной сополимеризации является наиболее перспективным для практического применения. Этим объясняется значительное количество исследований, посвященных этому методу. Предварительным условием осуществления привитой полимеризации к целлюлозе как виниловых, так и диеновых мономеров является образование макрорадикалов целлюлозы. Для их образования предложены различные методы, сущность которых вкратце излагается ниже. Метод образования макрорадикалов целлюлозы и, соответственно, синтеза привитых сополимеров, пригодных для практической реализации, должен удовлетворять следующим требованиям:

а) побочная реакция образования гомополимера должна быть полностью исключена или сведена к минимуму;

б) в процессе прививки не должна происходить интенсивная деструкция целлюлозы или ее производных;

в) прививка должна по возможности осуществляться из водного раствора, из эмульсии мономера или из газовой фазы;

г) реагенты должны быть достаточно доступными и дешевыми.

Не все предложенные методы удовлетворяют этим требованиям.

Методы синтеза привитых сополимеров целлюлозы по реакции радикальной полимеризации могут быть схематически разделены на следующие группы:

1. Радиационно-химическое инициирование привитой полимеризации мономера (облучение целлюлозы или ее производных частицами высокой энергии в присутствии мономера или предварительно с последующей прививкой мономера на образовавшийся макрорадикал целлюлозы).

2. Фотохимическое инициирование привитой полимеризации (облучение ультрафиолетовым светом).

3. Химические методы образования макрорадикалов целлюлозы:

а) передача цепи от макрорадикала гомополимера или от радикала инициатора;

б) распад предварительно введенных функциональных групп (диазо-, а также перекисные группы);

в) окисление целлюлозы или ее производных, протекающее по радикальному механизму.

4. Радиационно-химическое инициирование привитой полимеризации. Облучение целлюлозы частицами высокой энергии может быть осуществлено в следующих вариантах:

а) совместное облучение целлюлозы (или ее производных) и мономера на воздухе или в атмосфере инертного газа;

б) предварительное облучение целлюлозы на воздухе или в атмосфере инертного газа и последующее взаимодействие образовавшегося макрорадикала с мономером.

Выводы:

1. Анализируя основные направления и определяя наиболее перспективные направления получения сложных эфиров целлюлозы способом модификации простых эфиров целлюлозы отечественного производства, необходимо отметить, что за последние годы эти направления работ вышли на новый уровень развития технологии.

2. Успешное технико-экономическое соперничество целлюлозных материалов с различными синтетическими полимерами проявилось в создании новых материалов, сохраняющих специфически ценные свойства целлюлозы.

3. Наличие значительной активности патентования новых целлюлозных материалов в строительстве, нефтегазовой и фармацевтической отраслях заслуживает углубленного изучения полученных результатов.

Библиографический список

1. Материалы VIII региональной конференции «Вузовская наука – Северо-Кавказскому региону». Том 2. Естественные и точные науки. Технические и прикладные науки. – Ставрополь: СевКавГТУ, 2004. – 212 с. http://www.ncstu.ru.

3. www.deltachem.ru

4. http://budhim.com.ua.

5. Химия целлюлозы. – М.: Химия. 1972, с. 470.

6. Ghemical Abstracts. 1970, v. 73.

7. Пененжик М. и др. Синтез привитого сополимера целлюлозы и полиакриловой кислоты. Химические волокна (прототип), 1969, В. 6, с. 70.