В статье приведены сведения о структуре полисиликатных растворов, полученных при смешивании натриевого и калиевого жидкого стекла с золем кремниевой кислоты. Выявлено, что после смешивания в начальный период происходит снижение вязкости раствора при увеличении содержания золя. В зависимости от содержания золя и сроков хранения наблюдается возрастание вязкости полисиликатного раствора, приводящее к гелеобразованию. Установлено, что введение золя способствует увеличению доли высокополимерных фракций кремнекислородных анионов. Максимальное содержание α-SiO2 зависит от вида жидкого стекла и количества введенного золя.

УДК 691.57

В.И. ЛОГАНИНА, доктор техн. наук, профессор, зав. кафедрой «Управление качеством и технология строительного производства», С.Н. КИСЛИЦЫНА, канд. техн. наук, доцент кафедры «Технология строительных материалов и деревообработки», Е.Б. МАЖИТОВ, аспирант, ФГБОУ ВО «Пензенский государственный университет архитектуры и строительства»

Ключевые слова: полисиликатные растворы, золь кремниевой кислоты, разновидности кремнезема, вязкость, гелеобразование, покрытия, свойства

Keywords: polysilicate solutions, silicic acid sol, silica varieties, viscosity, gelling, coatings, properties

Анализ научно-технической литературы и практика проведения отделочных малярных работ свидетельствуют, что повышению качества силикатных покрытий способствует применение в качестве связующего полисиликатных растворов [1-3]. Данные растворы получают смешиванием жидкого стекла с золем кремниевой кислоты [4, 5], они содержат мономерные, олигомерные и полимерные разновидности кремнезема. Такой состав полисиликатного раствора способствует проявлению высокой реакционной способности кремнезема в составе различных композиций [6].

Учитывая, что силикатные краски обладают недостаточной стойкостью в процессе эксплуатации, актуальной является разработка отделочных составов на основе полисиликатного связующего, что позволит получить защитно-декоративные покрытия с улучшенными эксплуатационными показателями.

Получение полисиликатного раствора в работе осуществляли путем взаимодействия стабилизированных растворов коллоидного кремнезема (золей) с водными растворами щелочных силикатов (жидкими стеклами). Применяли золь кремниевой кислоты Nanosil 20 и Nanosil 30, выпускаемые ПК «Промстеклоцентр». Характеристики кремнезоля приведены в табл. 1. Применяли натриевое жидкое стекло с модулем М=2,78, калиевое жидкое стекло с модулем М=3,29.

Таблица 1. Характеристики кремнезоля

| Наименование показателей | Nanosil 20 | Nanosil 30 |

| рН | 9-10,8 | 9-10,6 |

| Массовая концентрация диоксида кремний, г/л | 220-237 | 329-362 |

| Массовая концентрация оксида натрия, г/л | 3-7 | 2,5-6,5 |

| Силикатный модуль | 50-90 | 55-100 |

| Площадь удельной поверхности | 220-370 | 220-300 |

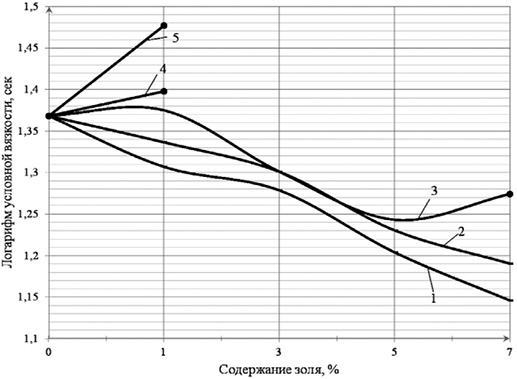

В процессе проведения эксперимента определяли вязкость связующего. Изучали влияние содержания золя на процесс гелеобразования. Вязкость связующего определяли по ВЗ-4. Результаты исследований приведены на рис. 1.

Анализ данных, приведенных на рис. 1, свидетельствует, что при увеличении содержания золя происходит снижение вязкости полисиликатного раствора, вызванное, очевидно, введением дополнительного количества воды, содержащейся в золе (рис. 1, кривая 1). Спустя 1 сутки хранения наблюдается некоторое возрастание вязкости полисиликатного раствора. При содержании золя в количестве 7% от массы натриевого жидкого стекла возрастание вязкости происходит спустя 3-е суток хранения (рис. 1, кривая 3). В возрасте более 4-х суток хранения возрастание вязкости наблюдается при содержании золя в количестве 1% (рис. 1, кривые 4, 5).

Для изучения структуры жидких стекол применяли молибдатный метод, основанный на различной скорости взаимодействия мономерных, олигомерных и полимерных кремнекислородных анионов (ККА) с молибденовой кислотой [7-10]. Растворы полисиликатов анализировали на содержание SiO2. По методике определения SiО2 с образованием желтого кремнемолибдатного комплекса снимали кинетическую кривую образования этого комплекса в состарившихся растворах полисиликатов за первые 30 мин. реакции. С молибдатом кремнезем взаимодействует только в мономерной форме, поэтому полученная кинетическая кривая представляет суммарный результат взаимодействия молибдата с мономерным кремнеземом, бывшим в растворе и деполимеризовавшимся за время реакции. Результаты исследований приведены в табл. 2, 3.

Таблица 2. Изменение состава жидкостекольных растворов с содержанием золя кремниевой кислоты Nanosil 20

| Содержание золя, % | Натриевое жидкое стекло | Калиевое жидкое стекло | ||||

| Общее содержание кремнезема SiO2, % | Содержание α-SiO2+β-SiO2, % | Содержание γ-SiO2, % | Общее содержание кремнезема SiO2, % | Содержание α-SiO2+β-SiO2, % | Содержание γ-SiO2, % | |

| 0 | 23,72 | 20,937 | 2,783 | 21,9 | 19,386 | 2,511 |

| 5 | 25,63 | 20,285 | 5,345 | 27,71 | 18,61 | 9,1 |

| 10 | 27,019 | 19,799995 | 7,219 | 31,39 | 17,71 | 13,67 |

| 15 | 30,57 | 18,83 | 12,04 | 34,93 | 15 | 19,93 |

Таблица 3. Изменение α-SiO2 и β-SiO2 в процессе старения полисиликатных растворов

| Время, мин. | Натриевое жидкое стекло | Калиевое жидкое стекло | ||||||||||

| Содержание золя, % | ||||||||||||

| 5 | 10 | 15 | 5 | 10 | 15 | |||||||

| α-SiO2 | β-SiO2 | α-SiO2 | β-SiO2 | α-SiO2 | β-SiO2 | α-SiO2 | β-SiO2 | α-SiO2 | β-SiO2 | α-SiO2 | β-SiO2 | |

| 2,5 | 8,723303 | 11,5617 | 7,897935 | 11,90206 | 4,789003 | 13,741 | 1,516693 | 17,09331 | 2,733455 | 14,97655 | 6,216575 | 8,783425 |

| 5,0 | 12,17289 | 8,11211 | 10,02916 | 9,77084 | 7,250383 | 11,27962 | 2,248069 | 16,36193 | 4,33593 | 13,37407 | 6,917282 | 8,082718 |

| 7,5 | 13,88215 | 6,402853 | 11,02477 | 8,77523 | 8,693261 | 9,836739 | 3,218689 | 15,39131 | 5,230334 | 12,47967 | 7,138558 | 7,861442 |

| 10 | 15,06309 | 5,221913 | 12,56486 | 7,23514 | 9,775419 | 8,754581 | 3,795814 | 14,81419 | 5,621636 | 12,08836 | 7,286075 | 7,713925 |

| 12,5 | 15,93325 | 4,351747 | 14,2294 | 5,570604 | 10,51808 | 8,011923 | 4,422259 | 14,18774 | 6,199272 | 11,51073 | 7,519644 | 7,480356 |

| 15 | 16,33726 | 3,947741 | 15,28723 | 4,512767 | 11,34561 | 7,18439 | 4,766434 | 13,84357 | 6,497407 | 11,21259 | 7,617989 | 7,382011 |

| 17,5 | 16,71019 | 3,574812 | 15,67614 | 4,123857 | 11,93974 | 6,590264 | 5,054997 | 13,555 | 6,795542 | 10,91446 | 7,64423 | 7,35577 |

| 20 | 16,95881 | 3,326193 | 16,22062 | 3,579382 | 12,01242 | 6,81758 | 5,34356 | 13,26644 | 7,05641 | 10,65359 | 7,777799 | 7,222201 |

| 22,5 | 17,33174 | 2,953265 | 16,70048 | 3,099515 | 12,38533 | 6,144669 | 6,628976 | 11,98102 | 7,242744 | 10,46726 | 7,913023 | 7,086977 |

| 25 | 17,45604 | 2,828955 | 16,75612 | 3,043875 | 12,49142 | 6,038576 | 6,737054 | 11,87295 | 7,522246 | 10,18775 | 7,986782 | 7,013218 |

| 27,5 | 17,64251 | 2,642491 | 16,87614 | 2,923855 | 12,70361 | 5,826388 | 6,767054 | 11,84246 | 7,671313 | 10,03869 | 7,999075 | 7,000925 |

| 30 | 17,58035 | 2,704646 | 17,48947 | 2,310525 | 12,87336 | 5,656637 | 6,78952 | 11,82048 | 8,079383 | 9,630617 | 8,035954 | 6,964046 |

| 45 | 18,32621 | 1,958789 | 17,79621 | 2,003785 | 13,12799 | 5,402012 | 6,861714 | 11,74829 | 8,137149 | 9,572851 | 8,011368 | 6,988632 |

| 60 | 18,54375 | 1,741247 | 17,8042 | 1,995795 | 13,89186 | 4,638135 | 6,971578 | 11,63842 | 8,876281 | 8,833719 | 8,146592 | 6,853408 |

| 120 | 17,8711 | 2,413901 | 16,8412 | 2,958795 | 13,46749 | 5,062511 | 6,945345 | 11,66466 | 8,727214 | 8,982786 | 8,158885 | 6,841115 |

| 180 | 16,95881 | 3,326193 | 15,79855 | 4,001445 | 13,72211 | 5,10789 | 6,681441 | 11,92856 | 8,643982 | 9,066018 | 7,839265 | 7,160735 |

| 240 | 15,72676 | 4,55824 | 15,57853 | 4,221465 | 12,51264 | 6,31736 | 6,76014 | 11,84986 | 8,255782 | 9,454218 | 7,753213 | 7,246787 |

| 360 | 15,68463 | 4,600366 | 15,50964 | 4,290355 | 12,70361 | 5,826388 | 6,738839 | 11,87116 | 8,211683 | 9,498317 | 7,396713 | 7,603287 |

Установлено, что введение золя (повышение силикатного модуля) способствует увеличению доли высокополимерных фракций ККА, причем с увеличением содержания золя доля полимерной формы кремнезема возрастает. Так, при добавлении золя кремниевой кислоты Nanosil 20 в количестве 5% от массы натриевого жидкого стекла увеличивается содержание полимерной формы кремнезема γ-SiO2 до 5,345%, в количестве 15% – до 12,04%, в то время как в контрольном составе (без добавки золя) – 2,783%. Аналогичные закономерности характерны и для калиевого жидкого стекла.

Зависимость содержания кремнезема α-SiO2 на ранних стадиях взаимодействия золя с жидким стеклом носит экстремальный характер (табл. 3). Максимальное содержание α-SiO2 наблюдается спустя 60 мин. в зависимости от вида жидкого стекла и количества введенного золя. Так, спустя 60 мин. содержание кремнезема α-SiO2 в натриевом полисиликатном растворе составляет 18,54375% при содержании 5% золя, а в калиевом полисиликатном растворе – 6,971578% при содержании 5% золя.

При смешивании калиевого жидкого стекла с золем образование α-SiO2 на начальном этапе протекает медленнее по сравнению с натриевым жидким стеклом, конечное их содержание спустя 360 мин. ниже, чем для натриевого: 15,68463% и 6,738839% соответственно (при содержании золя в количестве 5%).

При смешивании жидкого стекла с золем кремниевой кислоты вследствие высокой щелочности среды (рН=10,7-12,41) обеспечивается высокая скорость растворения коллоидных частиц SiO2. Образующийся низкополимерный кремнезем в растворе существует в виде остатков низкополимерных и олигомерных поликремниевых кислот. В результате щелочность снижается и стабилизируется в области значений рН 10,3-11,4 в зависимости от содержания золя [11]. По Айлеру участие ионов ОН— в процессе деполимеризации коллоидного SiO2 отчасти компенсируется высвобождением гидроксид-ионов в реакции гидролиза и при конденсации остатков кремниевых кислот по мере их накопления в растворе [6]. В связи с этим скорость растворения частиц становится значительно ниже, однако процесс растворения постепенно продолжается.

На основе натриевого полисиликатного раствора разработана рецептура состава, предназначенного для отделки наружных фасадов и внутренних стен зданий: бетонных и штукатурных поверхностей. Жизнеспособность состава составляет более 10 суток, время высыхания покрытия до степени 3 – 15-25 мин., прочность сцепления с бетонной подложкой – 1,1-1,3 МПа. Покрытие характеризуется водостойкостью: после 24 часов выдерживания в воде не наблюдается белых матовых пятен, отслаивания, сыпи, пузырей и других разрушений.

Библиографический список

1. Корнеев В.И., Данилов В.В. Производство и применение растворимого стекла. – Л.: Стройиздат, 1991. – 176 с.

2. Фиговский О.Л., Бейлин Д.А., Пономарев А.Н. Успехи применения нанотехнологий в строительных материалах // Нанотехнологии в строительстве, №3, 2012, с. 6-21.

3. Figovsky O., Borisov Yu., Beilin D. Nanostructured Binder for Acid-Resisting Building Materials // J. Scientific Israel-Technological Advantages. Vol. 14. №1, 2012, р. 7-12.

4. Получение и применение гидрозолей кремнезема / Под ред. Ю.Г. Фролова. – М.: Труды МХТИ им. Д.И. Менделеева, 1979.

5. Figovsky O., Beilin D. Improvement of Strength and Chemical Resistance of Silicate Polymer Concrete // International Journal of Concrete Structures and Materials. 2009, vol. 3, №2, p. 97-101.

6. Айлер P. Химия кремнезема. В 2 т. – М.: Мир, 1982.

7. РД 52.24.433-2005. Массовая концентрация кремния в поверхностных водах суши. МВИ фотометрическим методом в виде желтой формы молибдокремниевой кислотой, ГУ ГХИ, 2005, – 13 с.

8. ПНД Ф 14.1:2:4.215-06. Методика измерений массовой концентрации кремнекислоты (в пересчете на кремний) в питьевых, поверхностных и сточных водах фотометрическим методом в виде желтой кремнемолибденовой гетерополикислоты. – СПб.: Центр исследования и контроля воды, 2006, – 10 с.

9. Grasshoff K. On the determination of silica in sea water // Deep-Sea Res., 1964, №4, vol. 11, p.74-81.

10. Mullin J.B. The colorimetric determination of silicate with special reference to sea and natural water / J.B. Mullin, J.P. Riley // Analyt. Chim. Acta, vol. 12, №2, 1955.

11. Логанина В.И., Кислицына С.Н., Мажитов Е.Б. Разработка рецептуры золь-силикатной краски // Региональная архитектура и строительство, №3, 2017, с. 51-53.