В России строится 40 млн м2 энергоэффективного жилья

В строительной отрасли России активно применяются энергоэффективные технологии. Так, на начало мая этого года, по данным единой информационной системы жилищного строительства, возводится почти 40 млн м2 энергоэффективных домов, что составляет порядка 36% от всего строящегося на данный момент жилья в стране. Об этом сообщил Марат Хуснуллин.

Он отметил, что больше всего в абсолютных значениях энергоэффективного жилья возводится в Московском регионе (16 млн м2), Тюменской (1,9 млн м2) и Свердловской областях (1,8 млн м2). Также среди лидеров – Приморский край (1,5 млн м2), Санкт-Петербург (1,4 млн м2). Список регионов, где строится более 1 млн м2 жилья с классом энергоэффективности А и выше, замыкают Красноярский край и Пензенская область (по 1,1 млн м2).

«Сейчас в регионах возводятся энергоэффективные многоквартирные дома для 800 тысяч семей. Этот тренд необходимо развивать, поэтому «ДОМ.РФ» за счёт собственных средств реализует программу поддержки застройщиков энергоэффективного жилья в 39 регионах», – отметил генеральный директор «ДОМ.РФ» Виталий Мутко.

В частности, список регионов по доле строящегося энергоэффективного жилья возглавляет Амурская область (92,7%, или 351,6 тыс. м2). Также среди лидеров – Камчатский край (91,7%, 114,3 тыс. м2), Республика Коми (91%, 83,8 тыс. м2).

https://ancb.ru/news/read/17222

Разработаны типовые условия контрактов на строительный контроль

Минстрой России разработал и представил на публичное обсуждение проект постановления правительства России, которое утверждает типовые условия контрактов на оказание услуг по проведению строительного контроля.

Как следует из пояснительной записки к документу, проектом предусматривается определение типовых условий контрактов на проведение строительного контроля в целях применения единых требований, которые применялись бы при заключении заказчиками, техническими заказчиками, лицами, ответственными за эксплуатацию здания, сооружениями, или региональными операторами контрактов на оказание услуг по проведению строительного контроля.

Представленные в проекте постановления нормы направлены на совершенствование контрольной деятельности в строительстве, в части повышения качества и установления ответственности строительного контроля, что соответствует разделу 4 Стратегии развития строительной отрасли и ЖКХ России на период до 2030 года с прогнозом до 2035 года.

Общественное обсуждение проекта документа продлится до 16 мая с.г.

Проект 01/01/05-24/00147489 «О типовых условиях контрактов на оказание услуг по проведению строительного контроля» доступен по ссылке: https://regulation.gov.ru/projects#npa=147489

Ancb.ru

Более 11 млрд руб. инвестирует ТЕХНОНИКОЛЬ в строительство третьего завода в Казахстане

ТЕХНОНИКОЛЬ приступила к строительству нового завода каменной ваты в Казахстане. Он расположится в Карагандинской области и станет третьим производством компании в стране. Около 30% продукции предприятие будет экспортировать в Россию – на Урал и в Сибирь. Запуск намечен на апрель 2026 года. Вложения в проект оцениваются в 11,4 млрд руб.

На заводе начнут выпускать минеральную вату для тепло- и звукоизоляции кровель, фасадов, полов и внутренних перегородок жилых, общественных и промышленных зданий, а также утеплитель для сэндвич-панелей и техническую изоляцию. Материалы будут поставлять на стройки Центрального Казахстана и на экспорт – в Россию, Киргизию, Узбекистан, Китай и Монголию.

По словам Василия Ткачева, руководителя направления «Минеральная изоляция» ТЕХНОНИКОЛЬ, проект строительства нового завода в Караганде уже стартовал. «Мы оформляем в собственность земельный участок и начали процесс строительного проектирования, а также набираем команду ключевых специалистов. Заключена часть контрактов на инжиниринг и поставку оборудования. До конца года приступим к подготовительным и земельным работам», – отметил он.

В 2024 году в Казахстане начинают работу два завода по выпуску теплоизоляционных материалов ТЕХНОНИКОЛЬ. Предприятия находятся в индустриальной зоне «Кайрат» (Талгарский район Алматинской области) и будут изготавливать каменную вату и экструзионный пенополистирол (XPS).

Также ТЕХНОНИКОЛЬ завершила очередной этап модернизации завода Строительных пленок в Рязани. В 2024 году открыта линия по выпуску геотекстиля.

Инвестиции в строительство и запуск первой линии составили около 358 млн рублей. Новая линия работает по принципу безотходного производства: любые крошки и обрезки подвергаются рециклингу.

«Только что мы запустили одну из трех планируемых линий по выпуску полиэфирного геотекстиля. Мы зашли на высококонкурентный рынок. Так было и когда мы запускали производство строительных пленок: начали с нуля, а сегодня треть продаж в этом сегменте приходится на наш продукт. В производстве геотекстиля наше главное отличие в том, что мы замкнули полный производственный цикл по ПЭТ – от сырья до готовой продукции высокого передела. На заводе в Нижнем Новгороде получаем ПЭТ-флекс из пластиковых бутылок, на производстве в Гусе-Хрустальном из него делают ПЭТ-волокно, которое затем отправляется на завод в Рязань в качестве основного сырья для геотекстиля. Мы полностью контролируем эту цепочку и отвечаем за стабильность и высокий уровень качества материала», – отметил Сергей Колесников, совладелец и управляющий партнер ТЕХНОНИКОЛЬ.

Линия в Рязани оснащена оборудованием, позволяющим производить материал по двум технологиям: иглопробивной и термоскреплением. Иглопробивной геотекстиль имеет широкую сферу применения: от дорожного строительства до малоэтажного. Термоскрепленное полотно востребовано там, где предъявляются высокие требования по недопустимости вытяжения в ходе эксплуатации.

Также компания планирует поставлять геотекстиль на объекты промышленно-гражданского строительства в составе комплексного решения со строительными пленками для звукоизоляции. Кроме того, материал востребован в качестве сырья при производстве гидроизоляционных материалов.

Пресс-служба ТЕХНОНИКОЛЬ

В ФАУ «ФЦС» подтверждена пригодность применения медных металлокомпозитных панелей и кассет

Специалистами ФАУ «ФЦС» подготовлено техническое свидетельство, позволяющее применять в качестве облицовочных элементов конструкций навесных фасадных систем металлокомпозитные панели и кассеты с медным лицевым слоем.

Металлокомпозитные панели представляют собой трехслойные изделия, состоящие из двух внешних слоев облицовки и промежуточного полимерного слоя. Внешний лицевой облицовочный слой изготавливается из листов меди, не лицевой слой – из алюминиевого сплава. Кассеты представляют собой коробчатые конструкции, изготовляемые из панелей.

Медь – природный материал, который обладает уникальным свойством образовывать на поверхности защитный слой патины. Поэтому такие облицовочные элементы устойчивы к коррозии и воздействию окружающей среды. Также они обладают высокой прочностью и жесткостью, что обеспечивает надежность и долговечность фасада.

«Медные металлокомпозитые панели благодаря своим свойствам позволяют реализовывать уникальные фасадные решения. Кроме того, есть возможность адаптации размеров панелей под конкретный объект на основании расчета их несущей способности с учетом действующих нагрузок», – сообщил начальник управления технической оценки соответствия в строительстве ФАУ «ФЦС» Артем Мельников.

Подтверждение пригодности является быстрым способом вывода на рынок новой отечественной и зарубежной продукции. Работа по подготовке заключений (техническая оценка) для подтверждения пригодности с выдачей технических свидетельств ведется на базе подведомственного Минстрою России ФАУ «ФЦС».

https://ancb.ru/news/read/17192

Источник: ФАУ ФЦС

В Хабаровском районе построили завод по производству товарного бетона

В ближайшее время на полную мощность заработает завод, построенный ООО «ДСК-Инжиниринг», где будет налажено производство товарного бетона до 15 тыс. м3 в год. Из сборного железобетона можно будет в год строить от 50 до 70 тыс. м2 жилья либо общественных зданий.

Продукция выпускается здесь пока в тестовом режиме. Параллельно завершаются пуско-наладочные работы 1 очереди двух универсальных автоматизированных термостендов. Оборудование поставила чебоксарская компания «Рекон». Наряду с пуско-наладочными работами ведется подготовка специалистов. Финансирование инвестиционного проекта составило 670 млн рублей.

Продукция завода будет востребована не только в Хабаровском крае, но и в других дальневосточных регионах.

В апреле прошлого года компания ООО «ДСК-Инжиниринг» стала резидентом краевого промышленно-строительного кластера. Он был создан по поручению Президента России Владимира Путина. Кластер помог решению проблемы самообеспеченности региона строительными материалами. В настоящее время участниками кластера являются 27 предприятий и организаций. В 2023 году выручка участников кластера от произведенной продукции составила 9,4 млрд рублей.

Источник: Пресс-служба губернатора и правительства Хабаровского края

Разработана эффективная пленка для «умных» окон

Ученые Института автоматики и процессов управления Дальневосточного отделения РАН разработали и испытали технологию производства прозрачных электродов для «умных» окон.

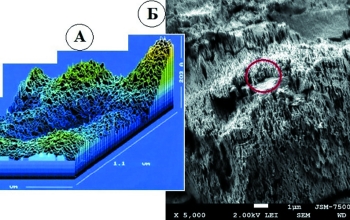

Российские исследователи первыми в мире разработали электроды на основе дигерманида кальция – они вырастили тонкие пленки этого материала, после чего перфорировали их с помощью лазера, доведя таким образом прозрачность электрода до 90%.

В результате электрод стал прозрачным уже в более широком диапазоне длин световых волн, от 400 до 7 тыс. нанометров, при этом обработка не оказала существенного влияния на его электрические характеристики.

Материал, как обнаружили ученые, лишен главного недостатка иных прозрачных соединений, часто используемых для создания прозрачных электродов, – он хорошо проводит электрический ток и при этом прозрачен для широкого диапазона электромагнитных волн.

Проверки работы этих электродов показали, что их интеграция в прототип фотодетектора на базе германия не только расширяет спектральный диапазон работы этого прибора, но и делает его на 85% более чувствительным, чем коммерческие аналоги. Это позволит усовершенствовать работу систем оптоволоконной связи, а также дает возможность интегрировать различные сенсоры и приборы в «умные» окна.

https://www.ancb.ru/files/pdf/pc/Otraslevoy_zhurnal_Stroitelstvo_-_2024_god_03_2024_pc.pdf

Запатентована инновационная технология, сокращающая сроки строительства

Согласно разработкам группы «Самолет», сборно-монолитный каркас не уступает обычному монолиту по прочности и надежности. При этом монтаж готовых пилонов требует меньше времени и трудовых ресурсов, чем традиционная монолитная технология с армированием, установкой опалубки, заливкой бетона. Однако представленные ранее на рынке пилоны имели ограничения, препятствующие массовому распространению этого вида строительства. Так, толщина пилонов для многоэтажных зданий обычно составляла не менее 300 мм, широкие вертикальные несущие элементы «съедали» полезную площадь, внутри квартиры появлялись балки и выступы в стенах.

Девелопер получил патент на решение, которое позволит строить сборно-монолитные дома высотой до 75 м с ровными стенами без выступающих балок и «пятых углов», благодаря сокращенной толщине пилона.

Суть инновации заключается в использовании пилонов безригельного железобетонного каркаса, которые будут незаметны в стенах. Кроме того, конструкция пилона позволяет охватить сразу несколько межэтажных перекрытий, что исключает необходимость выполнения работ по стыковке пилонов на каждом этаже. Для упрощения монтажа конструкторы также оптимизировали способ крепления пилонов друг к другу.

По расчетам экспертов, внедрение новых технологий позволяет сократить сроки выполнения строительно-монтажных работ на 10-15%.

Научно-техническое сопровождение разработки новой технологии обеспечил НИУ МГСУ.

https://www.ancb.ru/files/pdf/pc/Otraslevoy_zhurnal_Stroitelstvo_-_2024_god_03_2024_pc.pdf