Применение пластифицирующих добавок является доступным и наиболее экономически эффективным способом, повышающим качество растворов и бетонов. Рассмотрено влияние суперпластификаторов серии Master на свойства цемента. Установлено, что при введении 0,3-0,7% данных добавок повышается прочность и снижается пористость цементного камня, что обусловливает повышение его морозостойкости. Показано, что добавки на основе лигносульфонатов по своим свойствам не уступают добавкам на основе поликарбоксилатных эфиров.

УДК 666.9.017; 66.972.162

И.В. КОРЧУНОВ, магистрант, А.О. ТОРШИН, магистрант, С.Е. КУРДЮМОВА, студентка, Е.А. ДМИТРИЕВА, студентка, Е.Н. ПОТАПОВА, доктор техн. наук, профессор, кафедра химической технологии композиционных и вяжущих материалов, Российский химико-технологический университет им. Д.И. Менделеева, г. Москва

Ключевые слова: водоредуцирующие добавки, суперпластификатор, прочность, пористость, морозостойкость

Keywords: water-reducing additives, superplasticizer, strength, porosity, frost-resistance

Современное строительство вне зависимости от назначения возводимых строений характеризуется высокими требованиями к качеству используемых материалов. Создание материалов с повышенными физико-механическими характеристиками обусловлено совершенствованием и развитием технологии строительства зданий и сооружений, а также повышением потребности в новых доступных площадях. Лидирующую позицию на строительном рынке занимают цементные бетоны, стоимость которых напрямую зависит от стоимости их компонентов, самым дорогим из которых является цемент. Поэтому приоритетной задачей в строительстве является повышение прочности бетона при уменьшении количества цемента в бетонной смеси [1-3].

В технологии производства бетонных смесей и растворов, для того чтобы сделать бетон прочнее и долговечнее, зачастую необходимо по максимуму снизить водоцементное отношение. В идеале желательно оставить лишь то количество воды, которое необходимо для полноценного процесса гидратации цемента. Практически это труднодостижимо по причине невозможности качественной укладки получившейся так называемой жесткой смеси. Для того чтобы смесь была более-менее подвижной, на практике вводят значительно большее количество воды, чем нужно для гидратации цемента. Лишняя вода снижает конечную прочность бетона. На настоящий момент основным направлением повышения физико-механических характеристик бетона и бетонных смесей является введение в бетонную смесь малого количества добавок, позволяющих повысить прочность бетона. Это становится возможным при использовании на практике водоредуцирующих добавок, в частности суперпластификаторов [4].

Использование пластифицирующих добавок нельзя считать новым направлением в области строительства, но тем не менее разработки в этом направлении ведутся и по сей день. Неугасающий интерес к исследованиям в этой области обусловлен стремлением технологов получать высокопрочные бетоны при использовании рядовых марок портландцемента.

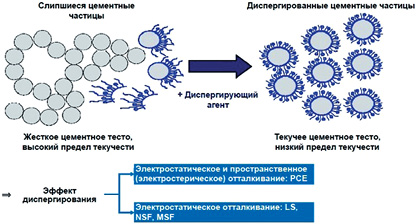

Первыми пластифицирующими добавками были органические природные клеи на основе семян злаков и белковых материалов – молока (казеина) и крови животных (кровяного альбумина), а также различных жиров и масел [5]. В 1930-е гг. для разжижжения бетонных смесей стали использовать природные лигносульфонаты (LS), а с начала 1960-х – суперпластификаторы на основе нафталин- (NSF) и меламинформальдегидных (MSF) смол. В 1980-1990 гг. в связи с развитием строительной индустрии повышается спрос на качественный бетон, что приводит к активизации исследований по разработке новых видов суперпластификаторов на основе поликарбоксилатных эфиров (PCE) и их использованию в качестве добавок к бетону [1].

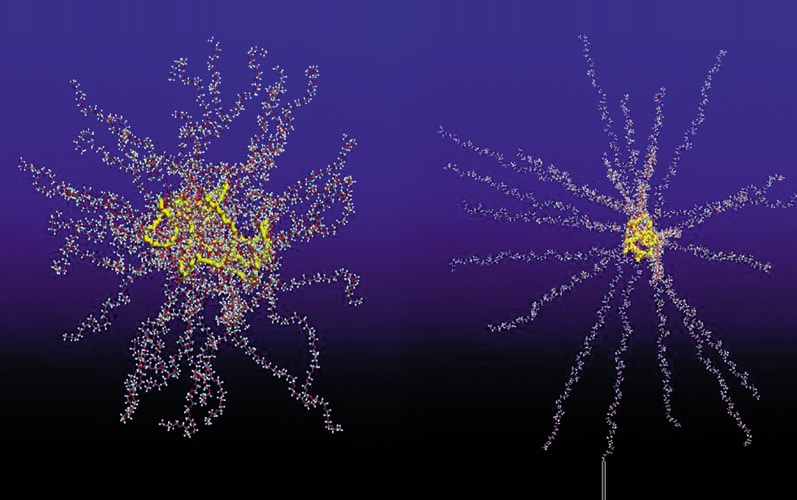

Для суперпластификаторов на базе поликарбоксилатов характерно чрезвычайно большое разнообразие свойств и обусловленное этим широкое применение этих добавок. Внешний вид молекул эфиров поликарбоксилатов показан на рис. 1.

.jpg)

.jpg)

.jpg)

Эффективность PCE-суперпластификаторов определяется целым рядом факторов и в первую очередь их химической структурой. В основной цепи полимера содержатся группы молекул с отрицательным электрическим зарядом – карбоксилатные группы. В отличие от сульфонатов появляются боковые цепи, прикрепленные к основной цепи полимера. Путем варьирования длины основных и боковых цепей, а также количества групп карбоксилатов и боковых цепей стало возможно теоретически изготавливать множество различных видов продукции. Разнообразие продуктов может быть еще большим, если в основную и боковую цепи встраивать другие группы молекул.

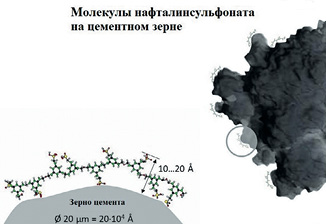

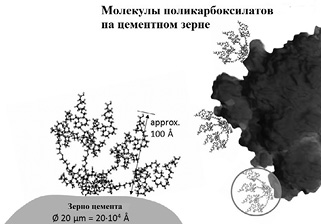

Молекулы пластификаторов, содержащие значительное число функциональных групп разной полярности, перемежающихся с неполярными радикалами, при введении в цементный раствор с водой затворения практически моментально начинают адсорбироваться на поверхности цементных частиц, образуя поверхностный слой. При этом не все полярные группы обращены в сторону твердой фазы (неполярные органические радикалы обращены наружу). Пленка в зависимости от дозировки пластификатора может быть моно- или бимолекулярной, но за счет вандерваальсовых сил она удерживает вблизи себя слой воды. По этой причине между твердыми частицами создается гидродинамическая смазка, обеспечивающая снижение коэффициента внутреннего трения. Вместе с этим благодаря физической адсорбции в микротрещинах клинкерной части цемента происходит сглаживание шероховатостей микрорельефа зерен, что также способствует пластификации бетонной смеси [6, 7]. Традиционные суперпластификаторы на базе нафталинсульфонатов и метилсульфонатов адсорбируются очень быстро и с высокой степенью адсорбции, составляющей, как правило, более 90%. PCE-суперпластификаторы, напротив, имеют разброс свойств. Их адсорбционными свойствами можно целенаправленно управлять путем изменения количества карбоксилатных групп. Дополнительно к диспергированию вследствие электростатического отталкивания зерен цемента эти зерна удерживаются на расстоянии одно от другого еще и за счет длинных боковых цепей. Этот принцип действия называют «пространственным диспергированием» (стерическим эффектом) (рис. 2).

Таким образом, пластификаторы на основе эфиров поликарбоксилатов благодаря особому механизму их действия и гибкой химической структуре позволяют изготовителям добавок для бетона использовать эти особые свойства с учетом различных сфер применения.

Для исследования в данной работе были выбраны 4 пластификатора, производимые компанией BASF

(ООО БАСФ «Строительные системы») – лидером мировой химической отрасли:

• MasterRheobuild 1000 – пластифицирующая добавка на основе нафталинсульфоната (далее СП-1);

• MasterGlenium 116 (СП-2) – пластифицирующая добавка на основе поликарбоксилатного эфира;

• MasterGlenium ACE 430 (СП-3) – пластифицирующая добавка на основе эфира поликарбоксилата;

• MasterPozzolith MR 55 (СП-4) – пластифицирующая добавка на основе лигносульфоната.

Все перечисленные добавки обладают водоредуцирующим действием, однако степень снижения водоцементного отношения сильно зависит от типа добавки и механизма ее действия.

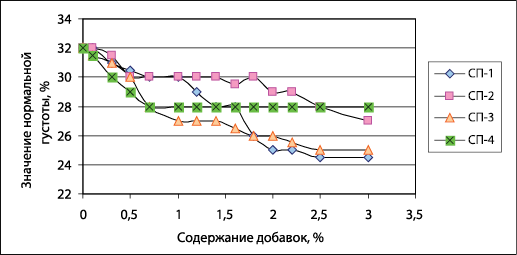

В рекомендациях по применению пластифицирующих добавок фирма-производитель указывает довольно широкий интервал из дозировки, причем иногда для одной и той же добавки значения диапазона концентраций не совпадают. В связи с этим на первом этапе нашей работы мы исследовали изменение нормальной густоты (Н/Г) и сроков схватывания цементного теста в диапазоне изменения концентраций добавок от 0,1 до 3,0% (рис. 3, табл. 1).

Таблица 1. Сроки схватывания цементного теста с добавками

| Добавка | Сроки схватывания: начало/конец (час.-мин.) при содержании добавок, % | |||||||||

| 0 | 0,1 | 0,3 | 0,5 | 0,7 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | |

| СП-1 | 0-50/ 2-55 | 0-55/ 2-40 | 0-55/ 2-50 | 0-50/ 2-50 | 0-50/ 2-55 | 0-50/ 2-55 | 0-50/ 3-00 | 1-05/ 2-55 | 1-30/ 3-10 | 1-40/ 3-15 |

| СП-2 | 1-00/ 2-10 | 1-10/ 2-15 | 1-30/ 2-20 | 1-35/ 2-20 | 1-45/ 2-25 | 1-50/ 2-25 | 1-50/ 2-30 | 1-50/ 2-30 | 1-50/ 2-30 | |

| СП-3 | 1-55/ 2-40 | 1-50/ 2-40 | 1-50/ 2-40 | 1-45/ 2-40 | 1-55/ 2-45 | 1-55/ 2-45 | 1-55/ 2-45 | 1-45/ 2-45 | 1-55/ 2-40 | |

| СП-4 | 1-25/ 2-35 | 1-25/ 2-35 | 1-10/ 1-55 | 0-20/ 0-55 | 0-20/ 0-35 | 0-20/ 0-35 | 0-20/ 0-35 | 0-20/ 0-35 | 0-20/ 0-30 | |

Как видно из рис. 3, при введении добавки СП-1 происходит равномерное снижение значения нормальной густоты до содержания 2,0% добавки (от массы цемента). При большем содержании СП-1 водопотребность понижается незначительно. Добавка СП-2 интенсивно понижает нормальную густоту только при введении до 0,7%, дальнейшее увеличение содержания добавки вплоть до 2,2% не влияет на водоцементное отношение; и только при содержании добавки 2,5-3,0% значения нормальной густоты немного понижаются. Введение добавки СП-3 в количестве до 1,0% приводит к значительному снижению Н/Г, при большем содержании добавки нормальная густота продолжает снижаться, но менее интенсивно. Интересно поведение добавки СП-4 – значение нормальной густоты резко уменьшается до концентрации добавки 0,7% и далее не изменяется при повышении концентрации.

При использовании добавок данного типа наблюдается и изменение сроков схватывания цементного теста (табл. 1). Причем не всегда можно с уверенностью утверждать, что с уменьшением количества воды затворения будет наблюдаться закономерное сокращение сроков схватывания. Ведь нельзя забывать о специфическом механизме действия этих добавок на процесс гидратации цемента.

Добавка СП-1 при малых концентрациях (0,1-0,3%) несколько увеличивает начало схватывания – с 50 до 55 мин., а конец схватывания сокращается с 2 час. 55 мин. до 2 час. 40 мин. При содержании добавки 0,7% сроки схватывания цементного теста соответствуют срокам схватывания бездобавочного цемента. Затем при повышении содержания добавки до 1,8% сроки схватывания не изменяются, а при большем содержании добавки (до 2,0-3,0%) возрастают. Вероятно, столь необычное поведение модифицированной смеси может быть объяснено тем, что содержание добавки до 1,0% достаточно для образования мономолекулярного адсорбционного слоя на поверхности частиц цемента, обеспечивающего нормальное протекание процесса гидратации и способствующего небольшому ускорению схватывания при уменьшении количества воды затворения. Увеличение же содержания более 1,0% влияет на образование би-, три- и более молекулярных слоев, что отражается на скорости схватывания и, как следствие, на процессе формирования структуры цементного камня (замедляет темп набора прочности).

В присутствии СП-2 происходит удлинение начала схватывания цементного теста – при малых концентрациях незначительно (с 50 до 60 мин.), а при больших концентрациях более чем в 2 раза (до 1 час. 50 мин.). Конец схватывания в присутствии 0,1-0,3% добавки сокращается до 2 час. 10 мин., затем немного увеличивается до 2 час. 30 мин.

Добавка СП-3 сильно замедляет начало схватывания (с 50 мин. до 1 час. 50 мин.) при любом ее содержании. Конец схватывания цементного теста изменяется незначительно.

При введении добавки СП-4 (до 0,5%) начало схватывания удлиняется с 50 мин. до 1 час. 25 мин., а при большем содержании добавки резко сокращается до 20 мин. Аналогично изменяется и конец схватывания: при содержании добавки 0,1-0,3% конец схватывания составляет 2 час. 35 мин., а затем, с ростом содержания добавки, резко снижается и достигает 30-35 мин. Данный эффект может быть объяснен тем, что обсуждаемая добавка относится к классу лигносульфонатов (слабопластифицирующих добавок) и пластифицирующий эффект, оказываемый ею на смесь, несопоставимо мал по сравнению с эффектом, вызываемым воздействием добавок на основе поликарбоксилатных эфиров. Ввиду этого данная добавка может использоваться для получения быстросхватывающихся составов цементов, что имеет особо важное значение в условиях зимнего бетонирования.

Полученные результаты показали отличие в свойствах цементного теста в присутствии пластифицирующих добавок, однако четко не поделили добавки на 3 группы, как это следовало предположить по информации производителя об их химическом составе.

На основании полученных результатов для дальнейших исследований было выбрано содержание добавок 0,7%.

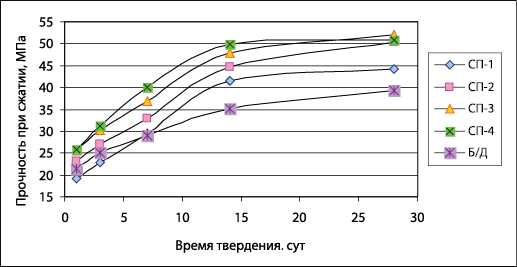

На следующем этапе для исследований были изучены свойства цементного камня с пластифицирующими добавками. Образцы твердели в воздушно-влажных условиях в течение 28 сут. Кинетика набора прочности исследуемых составов представлена на рис. 4.

Полученные результаты показывают, что введение пластифицирующих добавок способствует наиболее быстрому набору прочности образцами практически на всем интервале твердения. Исключение, пожалуй, составил лишь состав, содержащий добавку СП-1. В начальные сроки твердения прочность цементного камня на 2-5 МПа меньше, чем у бездобавочного состава. На 7 сут. твердения прочности выравниваются, а после 14 сут. прочность цементного камня с добавкой на 18% выше по сравнению с бездобавочным составом.

Остальные пластификаторы имели похожие кривые твердения, что в конечном счете в 28-суточном возрасте привело к схожим значениям прочности: в присутствии СП-2 – 50,5 МПа, СП-3 – 52,3 МПа и СП-4 – 51,8 МПа.

Действие суперпластификаторов ограничивается двумя-тремя часами с момента их введения, и после первоначального замедления процессов гидратации и образования коагуляционной структуры наступает ускорение твердения цемента [4]. Это можно объяснить тем, что образовавшийся вокруг поверхности цементной частицы адсорбционный слой добавки водопроницаем [6]. Таким образом, дефлокулирующее действие пластификаторов обеспечивает больший контакт цементных частиц с водой, ввиду чего процесс гидратации проходит полнее и быстрее. Рассмотренные пластифицирующие добавки характеризуются разной химической структурой, что и привело к разной скорости набора прочности. Наиболее эффективными оказались добавки СП-2, СП-3 и СП-4, повышающие прочность цементного камня примерно на 30% на 28-е сутки твердения.

Полученные данные по прочности хорошо коррелируют с показателями общей пористости цементного камня (табл. 2).

Таблица 2. Пористость цементного камня

| Пористость цементного камня в возрасте, сут. | Добавка в цемент | ||||

| — | СП-1 | СП-2 | СП-3 | СП-4 | |

| 1 | 12,7 | 14,6 | 13,8 | 14,2 | 14,5 |

| 28 | 10,6 | 9,6 | 7,8 | 8,6 | 9,0 |

Повышенное содержание воды при затворении цемента, с одной стороны, обеспечивает хорошую удобоукладываемость раствора и бетона, но одновременно с этим приводит и к увеличению пористости затвердевшего вяжущего. Образуются капиллярные поры (размером от 0,1 до 1 мкм), являющиеся наиболее вредоносными, что может приводить к снижению прочности и долговечности конструкций на основе цементных вяжущих (например, в случае действия на сооружение переменного замораживания и оттаивания). Адсорбция пластифицирующих добавок на зернах цемента приводит на ранней стадии к замедлению процессов гидратации, что обусловливает увеличение пористости цементного камня, твердевшего 1 сут. (см. табл. 2). Однако с течением времени скорость гидратации возрастает. А чем больше степень гидратации цемента, тем больше образуется геля и тем меньший объем остается на капиллярные поры [6]. Цементный камень с пластифицирующими добавками характеризуется на 10-30% меньшей пористостью по сравнению с бездобавочным составом.

Изучена морозостойкость цементного камня с пластифицирующими добавками. Как известно, морозостойкость – способность цементного камня противостоять многократному попеременному замораживанию и оттаиванию в насыщенном водой состоянии. Основным фактором устойчивости к замораживанию является структура порового пространства. При проникновении воды в поры и понижении ее температуры до точки замерзания образующийся лед увеличивается в объеме примерно на 9%, что приводит к возникновению в структуре материала высоких механических напряжений и соответствующих им деформаций. Если все поры в материале будут заполнены водой, разрушение должно произойти уже после первого цикла замораживания.

Повышение морозостойкости может быть обусловлено формированием в структуре определенного объема пор, не заполняющихся водой, в которые отжимается часть воды при замораживании. В частности, при твердении цементного камня возникает система пор, заполненных паровоздушной смесью, так называемые «резервные поры», наличие которых и определяет морозостойкость цементного камня. Разрушение материала происходит тогда, когда объем «резервных пор», в которые может вытесняться вода, мал по сравнению с объемом образующегося льда, или когда в результате многократно повторяющихся циклов замораживания все поры будут постепенно заполнены водой. Чем выше относительный объем «резервных пор» по сравнению с общим объемом пор, заполненных водой, тем выше морозостойкость раствора, бетона. Основными источниками таких «резервных пор» являются поры C-S-H геля, а также контракционные поры, образовавшиеся в ходе гидратации и твердения цемента.

Испытание морозостойкости составов проводили в соответствии с ГОСТ 10060.0-95 по второму ускоренному методу в условиях предварительного насыщения в 5%-ном водном растворе NaCl [8]. Эффективность действия добавки определялась по значению коэффициента морозостойкости (KS), который рассчитывался по формуле как отношение прочности основных образцов, прошедших 20 циклов попеременного замораживания и оттаивания, к прочности контрольных, которые насыщались в соляном растворе непосредственно перед испытанием на прочность. Полученные результаты (табл. 3) показывают, что введение добавок приводит к повышению коэффициента морозостойкости Ks.

Таблица 3. Морозостойкость цементного камня в присутствии пластификаторов

| Содержание пластифицирующих добавок, % | |||||||||||||||

| Б/Д | СП-1 | СП-2 | СП-3 | СП-4 | |||||||||||

| — | 0,5 | 0,7 | 1,0 | 2,0 | 0,3 | 0,7 | 1,6 | 0,3 | 0,7 | 1,6 | 0,1 | 0,3 | 0,5 | 0,7 | |

| Ks | 0,81 | 0,92 | 0,91 | 0,90 | 0,87 | 0,91 | 0,94 | 0,88 | 0,86 | 0,90 | 0,87 | 0,88 | 0,91 | 0,94 | 0,92 |

Преимущество модифицированных составов над бездобавочным цементом очевидно, так как после 20 циклов попеременного замораживания-оттаивания в растворе хлорида натрия Ks бездобавочного цемента равен 0,81, а составов с пластификаторами – 0,86-0,94. По каждой добавке существует своя оптимальная область концентрации, сверх которой коррозионная стойкость цементного камня (Ks) начинает снижаться. Наиболее эффективными оказались добавки СП-2 и СП-4 с дозировкой более 0,7% и 0,5%, соответственно. Введение СП-1 и СП-3 повлияло на морозостойкость состава в меньшей степени по сравнению с остальными добавками (Ks=от 0,86 до 0,92).

Анализ полученных результатов показывает, что в присутствии изученных пластифицирующих добавок (при их содержании 0,3-0,7%) повышается прочность цементного камня, снижается его пористость, что обусловливает повышение его морозостойкости. Это актуально в условиях климата, характерного для нашей страны, которому присущ длительный зимний период, в контрасте с жарким летом. Кроме того, изученные добавки многофункциональны, и это позволяет выбрать нужную добавку с определенной концентрацией для использования в различных по назначению растворах и бетонах. При этом не стоит забывать и про добавки на основе лигносульфонатов, которые значительно дешевле поликарбоксилатных эфиров, но по своим свойствам не уступают им.

Библиографический список

1. Plank J. Concrete admixtures – Where are we now and what can we expect in the future? / 19. International Baustofftagung. 16-18 September 2015. F.A. Finger-Institut fur Baustoffkunde (Bauhaus-Universitat Weimar), – Weimar. Bundesrepublik Deutschland. Tagungsbericht. 2015. – Band 1. – S. 1-27/1-42.

2. Штарк Й., Вихт Б. Долговечность бетона / Пер. с нем. – А. Тулаганова. Под ред. П. Кривенко. – Киев: Оранта, 2004. – 301 с.

3. Корчунов И.В., Сидорова Е.Н., Ахметжанов А.М., Потапова Е.Н. Повышение долговечности изделий на основе цемента / Проблемы строительного производства и управления недвижимостью: Материалы IV Междунар. науч.-практ. конференции, 23-24 ноября 2016 г., Кемерово: ФГБОУ ВО «Кузбас. гос. техн. ун-т им. Т.Ф. Горбачева. – 2016. – С. 47-49.

4. Ратинов В.Б., Розенберг Т.Н. Добавки в бетон. – 2-е изд., перераб. и доп. – М.: Стройиздат. – 1989. – 188 с.

5. Потапова Е.Н. История технологии вяжущих материалов. – М.: РХТУ им. Д.И. Менделеева, 2014. – 152 с.

6. Тейлор Х. Химия цемента. – М.: Мир, 1996. – 560 с.

7. Kong F.R., Pan L.S, Wang C.M., Zhang D.L., Xu N. Effect of polycarboxylate superplasticizers with different molecular on the hydration behavior of cement paste // Construction and Building Materials, 2016, 105, p. 545-553.

8. ГОСТ 10060.0-95/ Бетоны. Методы определения морозостойкости. Общие требования. – М.: Изд-во стандартов. – 1997. – 13 с.