Автор статьи отмечает, что на текущий момент рыночная стоимость извести 1-го сорта уравнялась с цементом, поскольку существенно усложнилось оборудование и выросли эксплуатационные затраты. Использование кускового сырья удлиняет срок обжига извести, снижает ее активность, исключает использование мелких фракций сырья. Агломерационный обжиг гранул на основе молотой извести, разбавленной нефтекоксом, сокращает время обжига, повышает активность извести, исключает потерю известняка. Замена куска гранулами не только существенно удешевляет известь, но одновременно отменяет необходимость весьма проблемного гашения извести.

В.М. УФИМЦЕВ, канд. техн. наук, старший научный сотрудник, доцент кафедры вяжущих материалов, почетный строитель РФ, Уральский федеральный университет им. первого президента России Б.Н. Ельцина, г. Екатеринбург

УДК 691

Ключевые слова: строительная известь, агломерационный обжиг, известняковый отсев, грануляция, нефтяной кокс, агломерационная известь, химическая активность, безопасность и устойчивость при хранении, колосниковая решетка

Keywords: building lime, sinter roasting, limestone screening, granulation, petroleum coke, sinter lime, chemical reactivity, safety and stability during storage, fire grate

Известь относится к материалам, используемым в строительстве со времен древнейших цивилизаций. Весьма вероятно, что ее обжиг изначально осуществляли в напольных печах. Указанная технология вследствие своей простоты применяется до настоящего времени, несмотря на то что нуждается в длительном, в течение нескольких суток, обжиге: чем крупнее размер куска известняка, тем продолжительнее обжиг.

В последние десятилетия в производстве извести в РФ резко увеличено потребление газа, печной парк существенно модернизирован, увеличился выход высокосортной извести. Кроме того, в эксплуатации появились импортные камерные печи с гарантированным качеством продукции по выходу СаО>90%.

Причиной указанного является появление на рынке доступного и недорогого газового топлива. Однако стоимость камерных печей Мерца более чем на порядок превышает затраты на шахтные печи. Поэтому логичным ответом становится модернизация шахтных печей посредством введения в традиционный нагрев сырья в режиме «противотока» фрагмента, обеспечивающего «прямоток», т.е. одинаковое направление движения и сырья, и газа-теплоносителя. Именно таким образом на многих заводах отечественной металлургии при участии российской науки ныне решена проблема получения извести повышенной кондиции.

В технологии производства извести до сих пор сохранилась необходимость в применении кускового сырья определенного размера. И, как следствие, возникают отвалы известняковой мелочи вблизи предприятий, производящих известь. Обычно из этой некондиции получают в виде муки мелиорант, повышающий урожайность в сельском хозяйстве, реже – используют взамен песчано-гравийных смесей.

Современные технологии обжига извести предусматривают минимальные отклонения по крупности кусков известняка и, как уже упоминалась выше, обязательное чередование режимов обжига «противотока» и «прямотока», обеспечивающее максимальную, свыше 95%, активность продукта [1]. Однако при этом существенно увеличились капитальные и эксплуатационные затраты, связанные с производством извести. По данной причине известь в настоящих условиях уже не может считаться, как ранее, дешевым минеральным вяжущим.

В то же время установлено, что в современных технологиях – например, при производстве автоклавного газобетона – допустимо применять известь с 80% и даже с 70% оксида кальция, т.е. продукцию 2-го и 3-го сорта. Иначе говоря, допустимо присутствие в продукции определенной «дозы» СаСО3. Логично предположить, что остаточный карбонат является подложкой, стимулирующей формирование гидратных фаз на основе СаО.

Специфическими особенностями производства извести являются повышенная (более 1000°С) температура обжига и замедленная трансформация СаСО3 в СаО. Последнее обусловлено существенной, 40%-ной потерей массы сырья в процессе обжига. Вследствие указанного плотный СаСО3 замещается СаО, содержащим до 35% от объема пор [2]. Очевидно, что при этом теплопроводность обожженной зоны куска должна адекватно понизиться. В последнее время размер куска известняка, поступающего на обжиг, снизился до 20-40 мм.

К сожалению, при уменьшении размера куска неизбежно пропорциональное увеличение гидравлического сопротивления кускового слоя. Данный негатив усугубляется кратным ростом объема газов в процессе обжига вследствие разложения СаСО3 с выделением СО2, которое существенно увеличивает общий объем отходящих газов. С учетом 3-4-кратного расширения объема газовой смеси при температуре обжига 1000°С и более, гидравлическое сопротивление шихты может превосходить возможности самых современных дымососов.

Резюмируя вышеизложенное, можно утверждать:

– использование кускового сырья определенного размера для обжига извести нельзя считать оптимальным, т.к. при этом процесс теплопередачи внутри куска известняка тормозится высокой пористостью обожженной зоны, стимулируя попутно формирование крупных кристаллов СаО, отличающихся низкой реакционной способностью. Кроме того, в отходы уходит мелочь СаСО3, размер которой не соответствует технологической карте процесса;

– возможности интенсификации теплообмена и в традиционных, и в современных камерных печах ограниченны. Так, в печах Мерца обжигают известняк фракции 20-40 или 40-80 мм, а в барабанных (вращающихся) – фракции 10-30 и 30-50 мм. При этом обжиг более крупных фракций, т.е. 40-80 и 30-50 мм, соответственно, зачастую обеспечивает лучшие, нежели на «мелочи», результаты;

– камерные печи современного уровня имеют усложненную систему газообмена;

– чередование «противотока» с «прямотоком» приводит к высокой стоимости продукции.

Полагаем, что реальной альтернативой известковым камерным и вращающимся печам является агломерационный обжиг.

Агломерационный обжиг извести известен в отечественной металлургии с 1960-х. Его осуществляли, применяя в качестве топлива коксик и используя оборудование кустарного изготовления. Поэтому качество получаемой извести было низким, а условия ее производства не соответствовали требованиям санитарии [3].

Позднее в Уральском политехническом институте (УПИ), ныне УрФУ, агломерационный обжиг извести модернизировали: уменьшив размер куска до фракций: 0-3, 3-6, 6-9 и 9-12 мм, адекватно тому снизив величину зерна твердого топлива [4]. Смесь сырья и топлива пофракционно загружалась на колосники поверх «постели» из цементного клинкера и воспламенялась сжиганием пропан-бутановой смеси. Очевидным недостатком указанного варианта является необходимость в раздельном фракционировании известняка и топлива с последующим отдельным для всех фракций перемешиванием и послойной укладкой каждой фракции одной на другую в порядке увеличения размера куска.

Полупромышленный «слоевой обжиг», осуществленный в УПИ на аглочаше диаметром 0,4 м в слое толщиной 25 см, позволил получить при умеренном расходе тепла (4200 КДж на 1 кг извести) 15 кг продукции 2-го сорта с активностью 84% [3].

Следует добавить, что достигнутый результат во многом обусловлен следующими инновациями в технологии УПИ:

– мелочь <3 мм истиралась в порошок, смешивалась с мелким топливом, гранулировалась и помещалась на клинкерную «постель» шихтового слоя в виде гранул размером 8-10 мм. Выше гранул укладывался мелкий известняк, разбавленный мелким коксиком, и далее – все остальные фракции в порядке укрупнения;

– зажигание шихты и обжиг ее поверхностных горизонтов осуществляли в режиме факельно-слоевого сжигания пропан-бутановой смеси, обеспечивающей горение до 50% пропан-бутана в межзерновом пространстве шихты;

– дефицитный угольный коксик замещали нефтекоксом, который на текущий момент является одним из наиболее доступных и дешевых видов твердого топлива.

Очевидно, что «слоевой обжиг» УПИ неперспективен вследствие избытка в нем технологических операций. Мягкую породу – известняк – несложно размолоть, смешать с коксом, получить гранулы заданного размера, например 7-10 мм, и обжечь на агломерационной решетке [4].

При обжиге в шахтной печи из зерен СаСО3 формируются кристаллы СаО, размер которых пропорционален длительности высокотемпературного воздействия. Поэтому в куске извести наружный слой по размеру кристаллов превосходит кристаллы СаО в ядре куска на 1,5-2 порядка. Грануляция смеси известняка и кокса радикально увеличивает поверхность теплообмена и одновременно многократно снижает длительность термообработки каждой отдельно взятой гранулы. В процессе агломерационного обжига зона горения размером от 4 до 5 см смещается к колосникам со скоростью не более 20-35 мм/мин. Таким образом, продолжительность обжига отдельно взятой гранулы не превышает 3-5 минут.

Поскольку кокс, сгорая внутри гранул, находится в непосредственном контакте с известняком, то тепловой КПД обжига существенно повышается, а длительность обжига отдельной гранулы в сравнении с куском известняка в камерной печи кратно, т.е. в разы, уменьшается, что, в свою очередь, обеспечивает агломерационной извести химически активную мелкокристаллическую структуру [5].

Ниже в таблице приводятся сравнительные результаты выщелачивания глинозема из бокситов с применением агломерационной извести лабораторного обжига с содержанием СаО 81% в сравнении с химреактивом марки «Х», содержащим 99% СаО [6].

Таблица. Результаты сравнительного извлечения глинозема из боксита технологической известью и известью-препаратом марки «Ч»

| Вид добавки | Извлечение глинозема, масс. % | |

| доля извести в растворе 3% | доля извести в растворе 5% | |

| СаО марки «Ч» | 80,1 | 85,2 |

| Технологическая известь | 85,7 | 92,2 |

Из представленного следует, что результативность применения агломерационной извести с 81% СаО существенно эффективнее, нежели у химического препарата, состоящего из СаО. А значит, активность извести в реакциях массобмена зависит от размера кристаллов СаО не в меньшей степени, чем от общего содержания СаО в смеси. Есть основания полагать, что повышение выхода оксида алюминия в присутствии агломерационной извести обусловлено тем, что она вследствие своей повышенной активности связывает кремнезем в составе бокситов в низкоосновные силикаты кальция и тем самым блокирует SiO2, который способен снижать выход алюминатов из боксита [6].

Таким образом, в производстве известкового реагента получение продукта с превышением порога 90% СаО необязательно, но важно, чтобы этот оксид имел химически активную мелкокристаллическую структуру. Указанное в определенной степени подтверждает гипотезу, представленную выше, а именно: остатки исходной структуры в виде кристаллов СаСО3 ускоряют формирование гидратных и иных новообразований, в частности, повторную карбонизацию за счет поглощения атмосферной (антропогенной или биогенной) углекислоты.

Существует еще один весомый аргумент в пользу производства извести агломерационным обжигом. Выше отмечалось, что в ее производстве применяли дефицитный коксик, попутный продукт производства доменного кокса [3]. В отличие от указанного в «слоевом обжиге» участвовал нефтекокс, попутный продукт, получаемый из мазута при его переработке в моторное топливо. К сожалению, в составе нефтекокса концентрируется вся сера, содержавшаяся в нефти, что существенно обесценивает его как топливный ресурс. Поэтому на текущий момент и в обозримом будущем нефтекокс, исключая его малосернистые разновидности, останется самым дешевым минеральным энергоресурсом на мировом рынке топлива. Применительно к обжигу извести выделение сернистого газа минимально, поскольку он связывается в СаSO4, т.е. сульфат кальция практически не покидает пределы шихтового слоя. Уместно напомнить, что именно известь является безальтернативным «поглотителем» серы в отходящих газах ТЭС. При этом качество извести строительного назначения от «присадки» сульфатов не снижается.

Особенности агломерационной технологической извести (АТИ)

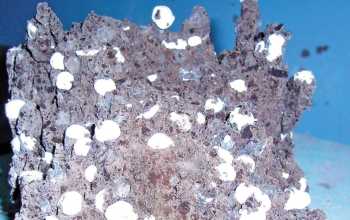

Агломерационная технологическая известь (см. фото) в процессе обжига образует конгломерат из спекшихся серых гранул размером 4-8 мм с пористой структурой низкой насыпной плотностью. Установлено, что на ее поверхности образуется тонкий экран из СаО и СаСО3 [6]. Возможно, поэтому гранулы АТИ пожаробезопасны, не поражают кожу и слизистые покровы, относительно устойчивы при складском хранении. Имея низкую насыпную плотность и пористую структуру, гранулы относительно легко измельчаются. Так, установлено, что конгломерат АТИ массой 40-50 г всего за 2-3 мин. измельчается в бытовой кофемолке до размера частиц <1 мм.

Можно ожидать, что промышленный аналог кофемолки в виде легкой центробежной мельницы способен обеспечить активацию АТИ непосредственно перед ее потреблением. В сравнении с процедурой гашения комовой извести активация промышленной «кофемолкой» на порядок проще, дешевле и короче.

Уместно напомнить, что гашение комовой извести в строительных технологиях является наиболее проблемной стадией технологического цикла и связано с использованием специального, вплоть до автоклавов, оборудования и существенными затратами энергии и времени.

Серьезным недостатком АТИ является относительно низкая насыпная плотность. В указанной связи резонно осуществлять ее обжиг в непосредственной близости от объекта применения, осуществляя подвоз известняка «вертушками» из думпкаров. При относительно малых объемах потребления возможно использовать для перевозки гранул или брикетов МКР (контейнер мягкий, разовый) с внутренней пленочной гидроизоляцией.

Ключевым моментом для масштабного использования АТИ следует считать возможность ее производства на отечественном оборудовании, дешевом и эффективном. Специфика современной металлургии состоит в том, что повышение качества металла уменьшило его износ, что, в свою очередь, существенно снизило объемы потребления металла и, как следствие, уменьшило его производство. В связи с этим на переплавку в сталеплавильные печи отправлено немало морально устаревшего металлургического оборудования, включая также и технику, производившую агломерат и рудные окатыши.

Поскольку плотность известняка существенно уступает плотности рудных концентратов, то при их замене известняком целесообразно увеличить толщину слоя гранул, повысив для этого высоту бортов и скорость движения колосниковой решетки агломашины. Последнее обусловлено улучшенной газопроницаемостью шихтового слоя, состоящего из гранул диаметром 10-12 мм. Логично ожидать, что такое сочетание обеспечит как минимум полуторное по объему увеличение продуктивности обжига извести на оборудовании, ранее производившем рудный агломерат. Полагаем, что наилучшим оборудованием для обжига извести являются агломерационные машины для сжигания бытового мусора, разработанные на УЗТМ (г. Екатеринбург), в частности АКМ-36, которая способна обжигать за 1 час до 15 т извести. В сравнении с аналогами, применяемыми в металлургии, ее масса, а значит, и стоимость, снижены до минимума.

Выводы:

1. Производство извести по современным технологиям является одним из наиболее затратных, поскольку требует повышенных удельных на единицу продукции затрат, обусловленных высокими температурами процесса, обильным газовыделением, снижающим массу продукта относительно массы сырья на 40%, беспрецедентного энергопотребления и сложной системы газообмена, сочетающей прямоток и противоток теплоносителя. По этим причинам стоимость высокосортной извести превысила уровень близкого по стоимости цемента.

2. В производстве извести в современных камерных печах в качестве сырья используют известняк размером от 20 до 80 мм. При этом отсев, имеющий меньший размер, нуждается в утилизации. На территории РФ отвалы известняковой мелочи содержат десятки миллионов тонн сырья, пригодного для агломерационного обжига.

3. Химическая активность извести обратно пропорциональна величине кристаллов СаО, причем уровень отклонений этого показателя в продукции может достигать двух порядков, т.е. 103. Это связано с разницей в длительности температурного воздействия на локальные зоны обжигаемого камня: поверхность имеет максимальные по размеру кристаллы, а ядро куска – минимальные.

4. Агломерационный обжиг извести совмещает 100%-ное использование сырьевого ресурса с получением продукции повышенной активности, поскольку обжиг структурной единицы шихтового слоя в виде гранул длится не более 5 минут.

5. В качестве энергоресурса рекомендуется как для зажигания шихты, так и для ее обжига использовать дешевый и недефицитный серосодержащий нефтекокс. При этом горение топлива внутри гранул снижает теплопотери до минимума, поскольку сырье получает тепло топлива без посредника.

6. Весьма важно, что сернистый газ при горении нефтекокса полностью поглощается известью, образуя химически устойчивый сульфат кальция.

7. Технологическая известь отличается повышенными потребительскими свойствами. Например, она не нуждается в автоклавной или иной обработке для гидратации (гашения), имеет высокоактивную микроструктуру, обеспечивающую ускоренный и глубокий массообмен. Кроме того, эта известь устойчива и безопасна как при хранении, так и при переработке в строительную продукцию.

8. Присутствие в технической извести 10-20%-ного карбонатного остатка не оказывает существенного влияния на ее свойства. Можно предполагать, что остатки исходной структуры в виде кристаллов СаСО3 ускоряют формирование гидратных и иных полезных новообразований.

Библиографический список

1. Монастырев А.В., Александров А.В. Печи для производства извести. Справочник, – М.: Металлургия, 1979, – 231 с.

2. Лугинина И.Г. Химия и химическая технология неорганических вяжущих материалов: В 2 ч. – Ч. 1. – 24 с.

3. Орешкин Г.Г. Непрерывный обжиг извести для агломерационной шихты // Сталь, №3, 1959, с. 197-203.

4. Уфимцев В.М., Щербаков В.Ф. Интенсивный ресурсосберегающий обжиг извести. Строительство и образование. Сборник научных трудов. Вып. 10. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2007, с. 109-112.

5. Уфимцев В.М., Корюков В.Н., Бибинаева С.А. и др. Получение гранулированной технологической извести из отсевов для технологических нужд // Цветные металлы, №3, 2008, с. 59-61.

6. Бибинаева С.А., Сибирзянов Н.А., Уфимцев В.М. и др. Технология получения извести и использование ее в производстве глинозема // Естественные и технические науки. Металлургия и материаловедение. Металлургия черных, цветных и редких металлов, №5, 2014, с. 164-170.