В статье предложен новый критерий водостойкости материалов, содержащих гипс, – индекс водостойкости. Рассматриваются преимущества этого критерия по сравнению с коэффициентом размягчения – корректный учет прочности материала в водонасыщенном состоянии, статистическая детерминированность, широкий диапазон изменений. Индекс водостойкости успешно использован в решении задачи оптимизации состава материала.

УДК 691.335; 666.952

В.Я. КЕРШ, канд. техн. наук, заведующий кафедрой городского строительства и хозяйства, А.В. ФОЩ, канд. техн. наук, доцент кафедры городского строительства и хозяйства, А.В. КОЛЕСНИКОВ, канд. техн. наук, старший преподаватель, Одесская государственная академия строительства и архитектуры, Украина

Ключевые слова: гипс, вяжущее, пуццоланы, водостойкость, коэффициент размягчения, статистические модели, оптимизация

Keywords: gypsum, binder, pozzolans, water resistance, softening factor, statistical models, optimization

Важной задачей строительного материаловедения является создание материалов, обеспечивающих существенную экономию энергии как на стадии производства, так и в процессе эксплуатации. К таковым относятся гипсовые и гипсосодержащие композиты. Применение гипсовых вяжущих в ряде случаев ограничивается их недостаточной водостойкостью (значительным снижением прочности изделий при их увлажнении) [1]. Степень водостойкости материалов обычно оценивается коэффициентом размягчения Кр, равным отношению прочностей при сжатии в водонасыщенном и сухом состоянии [2]: Кр=Rвл/Rсух. Коэффициент размягчения изделий из чистого гипса Кр=0,3-0,5. Прочность гипсовых композитов с рыхлыми наполнителями, например перлитом, резко уменьшается при контакте с влагой – вплоть до самопроизвольного разрушения в водонасыщенном состоянии.

Повышение водостойкости гипсовых композитов актуально для штукатурных и стеновых материалов, применяемых, в частности, в помещениях со значительной влажностью. При разработке оптимальных составов с улучшенными теплозащитными свойствами возникает ряд особенностей, которые рассматриваются в данной работе.

Эффективной водостойкостью обладают гипсоцементно-пуццолановые (ГЦПВ), гипсошлакоцементно-пуццолановые (ГШЦПВ) вяжущие и композиты на их основе [3, 4, 5]. Получение такого композита, в котором часть пуццолановой добавки заменена на менее активный низкотеплопроводный заполнитель, а также дополнительное повышение водостойкости материала связаны с необходимостью подбора его рационального состава.

На основании предварительных результатов [6] сформирован трехфакторный план эксперимента типа В-3 для исследований свойств зологипсоцементоперлитобетона (далее перлитобетон) средней плотностью 1500 кг/м3. В качестве независимых факторов выбраны: отношение суммарной массы гипса и цемента к массе твердых компонентов (далее – Вяж/ тв), отношение масс пассивных компонентов – перлит/зола, количество гидрофобизатора ГКЖ-11К (% от массы вяжущего) – фактор ГКЖ. Ряд других факторов (например, гипсоцементное отношение, mцем/mгипс=0,64), которые также влияют на формирование структуры и свойств перлитобетона, были условно зафиксированы.

Изготовлены 15 опытных образцов и определены их свойства, в частности водопоглощение W(10,3-26,2%), прочность при сжатии в сухом Rc(сух) (4,8-19,8 МПа) и водонасыщенном Rc(вл) (3,4-9,9 МПа) состояниях, теплопроводность λ (0,23-0,45 Вт/(м⋅K)), а также коэффициент размягчения Кр (0,47-0,76). Регрессионные модели характеристик, существенных при эксплуатации рассматриваемого гипсосодержащего материала, приведены в табл. 1.

Таблица 1. Регрессионные модели: водопоглощения W, прочности при сжатии в сухом Rc(сух) и водонасыщенном Rc(вл) состояниях, теплопроводности λ

| W=+26,84-26,85* Вяж/тв+125,35* Перлит/зола-8,78* ГКЖ-195,62* Вяж/тв* Перлит/зола+14,73* Вяж/тв* ГКЖ-19,08* Перлит/зола* ГКЖ+295,93 * Перлит/зола2 | Rс(сух)=-5,83+44,34 *Вяж/тв-65,80 *Перлит/зола | Rс(вл)=+3,59-5,65 *Вяж/тв-31,98 * Перлит/зола +31,32 * Вяж/тв2 | λ=+0,500,14 * Вяж/тв-2,07 * Перлит/зола-0,36 * ГКЖ+1,93 *Вяж/т в* Перлит/зола+0,17 * ГКЖ2 |

|

R2 0,9778 Adj R2 0,9557 Pred R2 0,7587 |

R2 0,9316 Adj R2 0,9201 Pred R2 0,8924 |

R2 0,9041 Adj R2 0,8780 Pred R2 0,8220 |

R2 0,9151 Adj R2 0,8679 Pred R2 0,8325 |

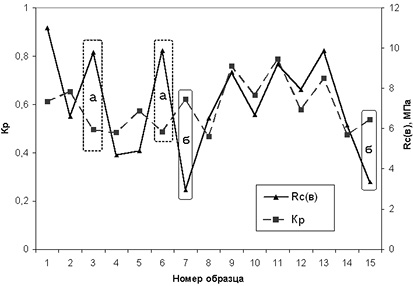

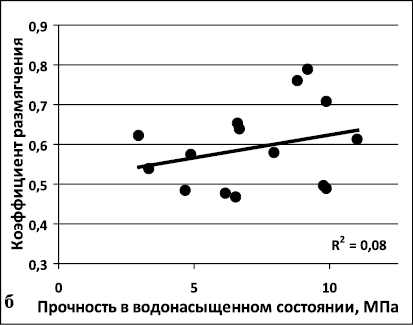

Анализ экспериментальных данных показал недостаточную объективность оценки водостойкости композита по коэффициенту размягчения Кр. При использовании Кр в качестве критерия водостойкости нивелируется роль более важной в реальных эксплуатационных условиях характеристики Rc(вл). Из приведенных экспериментальных зависимостей (рис. 1) видно, что для образцов 3 и 6 водостойкость согласно значениям Кр недооценивается – прочности Rc(вл) здесь достаточно велики. С другой стороны, противоположная тенденция, ведущая к переоценке водостойкости, характерна для образцов 7 и 15. Здесь Кр велико, но прочность Rc(вл) мала, материал при увлажнении в эксплуатационных условиях подвержен быстрому разрушению.

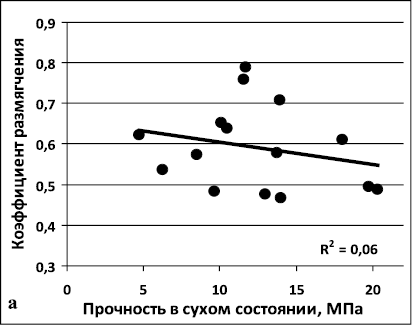

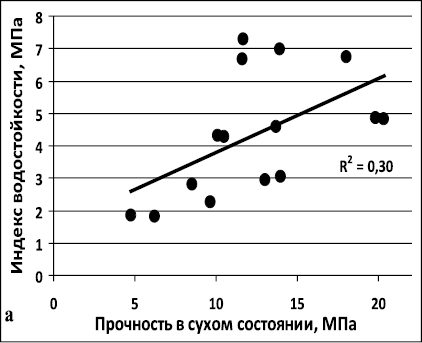

Анализ зависимости коэффициента размягчения от прочности образцов в сухом и водонасыщенном состоянии (рис. 2) показал отсутствие взаимной статистической связи.

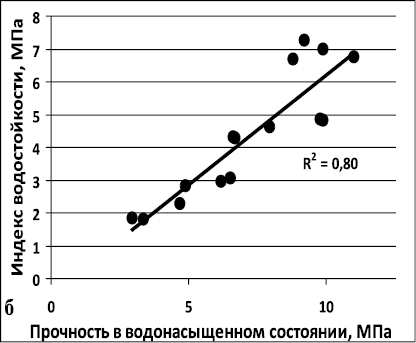

Для оценки водостойкости материала предлагается другая характеристика – индекс водостойкости Кв, где «усилено» значение прочности в водонасыщенном состоянии Кв=Rc(вл)2/Rc(сух). Корреляционная взаимосвязь индекса водостойкости и прочностных показателей материала существенно выше по сравнению с традиционным коэффициентом размягчения (рис. 3).

Результаты регрессионного моделирования коэффициента размягчения Кр и индекса водостойкости Кв от факторов эксперимента приведены в табл. 2. О качестве соответствующих моделей можно судить по приведенным значениям их параметров – коэффициента детерминации R2, его скорректированного Adj R2 и модельного значения Pred R2, критерия Фишера F и p-значения.

Таблица 2. Регрессионные модели коэффициента размягчения Кр и индекса водостойкости Кв

| Кр=+0,54+0,60 * Перлит/зола | Кв=+7,64-27,59 * Вяж/тв-15,79 * Перлит/зола+42,95 * Вяж/т в2 |

|

R2 0,2397 Adj R2 0,1812 Pred R2 0,0233 F-value 4,10 p-value 0,0640 not significant |

R2 0,7104 Adj R2 0,6314 Pred R2 0,5691 F-value 8,99 p-value 0,0027 significant |

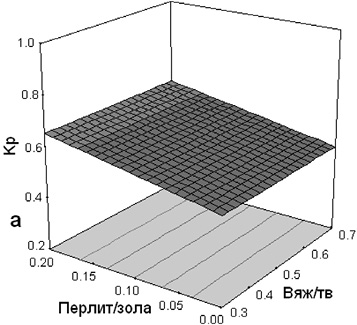

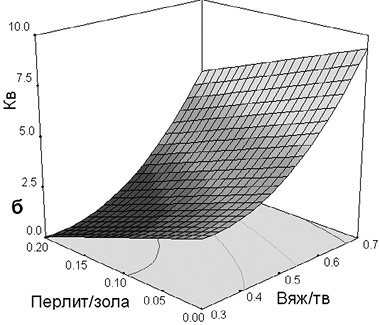

Зависимость Кр от факторов эксперимента является незначимой, коэффициенты детерминации низки. В то же время модель индекса водостойкости Кв является значимой, достаточно велик и коэффициент детерминации. Графическое отображение соответствующих моделей приведено на рис. 4.

Коэффициент размягчения Кр, согласно рис. 4а и модели в табл. 2, возрастает с увеличением доли мелкодисперсного гигроскопичного наполнителя − перлита, а также не зависит от доли вяжущего, что является физически необоснованным.

Индекс водостойкости Кв статистически более достоверен и физически более обоснован – возрастает с увеличением доли вяжущего и с уменьшением содержания перлита, рис. 4б. Дополнительные преимущества предлагаемого критерия состоят в следующем:

1) Кв статистически детерминирован. Более высоким значениям прочности, как правило, соответствует более высокий индекс водостойкости, что позволяет использовать его в качестве критерия оптимальности в задачах материаловедения;

2) Кв имеет физический смысл приведенной прочности – Кв=Кр·Rс(вл), МПа;

3) Кв изменяется в большем диапазоне значений (Кв=1,80-7,27 для рассматриваемого материала), что повышает точность оценки водостойкости по сравнению с коэффициентом размягчения, варьирующим в пределах всего нескольких десятых (Кр=0,48-0,79, рис. 1).

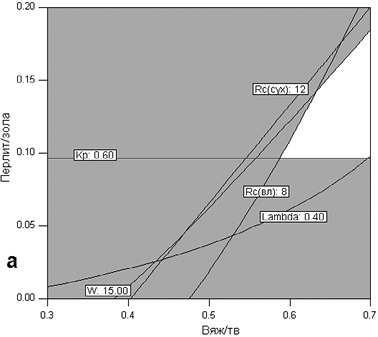

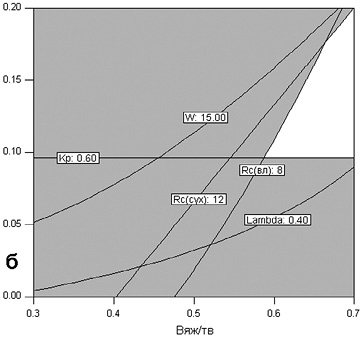

Перечисленные преимущества позволяют использовать Кв в качестве основного критерия оптимизации эксплуатационных свойств материала наряду с водопоглощением W, %, прочностью при сжатии в сухом Rc(сух) и водонасыщенном Rc(вл) состоянии, теплопроводностью λ. Исходя из предполагаемых условий эксплуатации, минимальное значение Кр назначено на уровне 0,6. Оптимизация состава материала проводилась геометрически, с учетом нормативных ограничений (рис. 5), а также методом функции желательности [8]. Нормативные ограничения, учитываемые при геометрической оптимизации, приведены в табл. 3.

Таблица 3. Нормативные требования к исследуемому материалу

| Эксплуатационные свойства | Максимальное допустимое значение | Минимальное допустимое значение |

| W, % | 15 | – |

| Rc(сух), МПа | – | 12 |

| Rc(вл), МПа | – | 8 |

| λ, Вт/м∙К | 0,4 | – |

| Кр | – | 0,6 |

Области допустимых составов при граничных значениях фактора ГКЖ (0,5% и 1,5%), отражены на оверлейных диаграммах на рис. 5.

Численная оптимизация методом функции желательности позволяет выделить в рассматриваемых допустимых областях составы с оптимальным набором эксплуатационных характеристик. Одна из возможных постановок задач оптимизации рассмотрена в табл. 4.

Таблица 4. Параметры задачи многокритериальной оптимизации материала

| Свойства | Цель оптимизации | Нижний предел | Верхний предел | Степень важности |

| W | minimize | 10,19 | 15 | 3 |

| Rc(сух) | maximize | 12 | 20,32 | 3 |

| Rc(вл) | maximize | 8 | 11,02 | 4 |

| Kp | in range | 0,6 | 0,789 | – |

| λ | minimize | 0,227 | 0,4 | 4 |

| Кв | maximize | 1,8 | 7,26 | 5 |

В результате была получена оптимальная рецептура составов; три наилучших варианта отражены в табл. 5.

Таблица 5. Оптимальные составы и их характеристики

| № | Состав | Свойства | |||||||

| Вяж/тв | Перлит/зола | ГКЖ | W | Rc (сух) | Rc (вл) | λ | Kp | Кв | |

| 1 | 0,72 | 0,14 | 1,02 | 10,19 | 17,01 | 11,34 | 0,33 | 0,63 | 7,85 |

| 2 | 0,72 | 0,13 | 1,02 | 10,14 | 17,08 | 11,38 | 0,33 | 0,62 | 7,86 |

| 3 | 0,71 | 0,13 | 1,02 | 10,19 | 17,06 | 11,28 | 0,33 | 0,62 | 7,75 |

Применение классического коэффициента размягчения для оптимизации материала приводит к некорректным выводам: неоптимальным составам и нестабильным свойствам материала при эксплуатации в условиях повышенной влажности (бытовое затопление, в результате повреждения ограждающих конструкций, в частности кровли, окон, при гашении пожаров водой и др.).

Решение задач оптимизации свойств материала с использованием индекса водостойкости в качестве критерия позволяет получать гипсосодержащие составы с улучшенными эксплуатационными характеристиками и повышенной водостойкостью.

Библиографический список

1. Коровяков В.Ф. Гипсовые вяжущие и их применение в строительстве // Химия современных строительных материалов, вып. №4, 2003, с. 18-25.

2. Гипсовые материалы и изделия (производство и применение) / Под ред. А.В. Ферронской. – М.: АСВ, 2004, – 488 с.

3. Ферронская А.В. Развитие теории и практики в области гипсовых вяжущих веществ // Сб. «Развитие теории и технологий в области силикатных и гипсовых материалов», ч. 1. – М.: МГСУ, 2000, с. 47-56.

4. Волженский А.В. Гипсоцементно-пуццолановые вяжущие, бетоны и изделия / А.В. Волженский, В.И. Стамбулко, А.В. Ферронская. – М.: Стройиздат, 1971, – 318 с.

5. Коровяков В.Ф. Перспективы применения водостойких гипсовых вяжущих в современном строительстве // Повышение эффективности производства и применения гипсовых материалов и изделий: Материалы Всероссийского семинара. – М.: 2002, с. 51-56.

6. Фощ А.В. Оцінка якості гідрофобізуючих добавок та їх вплив на водостійкість гіпсу / А.В. Фош, В.Я. Керш, А.В. Колесніков // Зб. праць УкрДУЗТ, – Харків, вип. №157, 2015 р., с. 49-53.

7. Вознесенский В.А. ЭВМ и оптимизация композиционных материалов / В.А. Вознесенский, Т.В. Ляшенко, Я.П. Иванов, И.И. Николов. – К.: Будивельник, 1989, с. 55-97.

8. Керш В.Я. Оптимизация утепляющей штукатурной композиции методами функции желательности / В.Я. Керш, А.В. Колесников, Н.В. Хлыцов // Моделирование и оптимизация композиционных строительных материалов: международный научно-технический семинар: материалы семинара / ОГАСА. – Одесса, 2016, с. 52-56.