В статье рассмотрены вопросы экономии цемента как наиболее дорогостоящего компонента бетона при строительстве горно-шахтных объектов путем использования минеральных добавок и активации в шаровой мельнице. Показано, что добавки в качестве вяжущих компонентов повышают прочность бетона при увеличении расхода комплексного вяжущего. Определено, что прочность бетона на основе активированного в шаровой мельнице вяжущего возрастает с увеличением тонкости помола.

УДК 725.4

В.Б. КЕЛЕХСАЕВ, руководитель испытательного центра «ИРИСТОН» Северо-Кавказского горно-металлургического института (ГТУ); Г.В. СТАСЬ, доктор техн. наук, доцент, Тульский государственный университет

При оптимизации затрат на изготовление бетонов наиболее актуальна экономия цемента как наиболее дорогостоящего компонента бетона [4, 7, 8].

На смену традиционным чистым портландцементам приходят цементы с минеральными добавками: доменный шлак, зола, известняковая мука, пуццолан. Эффективность цемента или снижение расхода повышают увеличением тонкости помола. Экономия цемента достигается введением песка, известняка, золы и совместным помолом. В зависимости от количества введенного заполнителя можно экономить до 30% цемента.

Для получения высокоактивного быстротвердеющего цемента необходимо увеличить тонкость помола с обычных 2000-3000 см2/г до 3500-4500 см2/г, увеличение удельной поверхности цементного порошка сверх 6000 см2/г –

нецелесообразно.

Минеральные добавки в количестве 50-150 кг/м3 при обычной дисперсности улучшают свойства бетона с получением экономического эффекта.

Производство бетонов на цементе одной марки требует расхода цемента от 200 до 500 кг/м3. Дефицит мелкодисперсных частиц компенсируется введением минеральных добавок. Лучшее использование цемента достигается при его расходе 400-500 кг/м3 бетона. За оптимум принимают 400 кг/м3.

В качестве минеральной добавки и вяжущего вещества особенно эффективны доменные гранулированные шлаки, обладающие способностью к самостоятельному гидратационному твердению. За счет использования грубодисперсного доменного гранулированного шлака с оптимальной дисперсностью можно снизить расход портландцемента до 40% с повышением прочности на 8%, а при использовании тонкомолотого шлака экономится до 60-70% цемента с повышением прочности бетона до 50%.

Развитие направлений экономии цемента сводится к следующему (рис. 1) [1, 10-12]:

Нами определены затраты вяжущего раствора при расходе цемента 400 кг/м3, инертного заполнителя – 1200 к/м3,

воды – 400 л/м3 . Возраст – 28 суток. При данных условиях зависимость расхода вяжущего раствора от крупности и пористости инертного заполнителя указана в табл. 1.

Таблица 1. Расход вяжущего раствора

| Крупность заполнителя, мм | Пористость заполнителя, % | Расход вяжущего раствора, л/м3 |

| 5-10 | 40-42 | 600 |

| 2-5 | 38-40 | 500 |

| 0,08-2 | 25-38 | 400 |

Для бетонов с практически одинаковым расходом ингредиентов исследовали динамику изменения марки бетона при увеличении расхода цемента и водоцементного отношения (табл. 2).

Таблица 2. Изменение прочности бетона при увеличении расхода цемента

| Прочность бетона, МПа | Расход на 1 м3 | ||||

| Цемент, кг | Вода, л | Песок, кг | Щебень, кг | Водоцементное отношение | |

| 19 | 290 | 190 | 750 | 1100 | 0.64 |

| 29 | 380 | 200 | 700 | 1050 | 0.55 |

| 34 | 490 | 200 | 670 | 1000 | 0.41 |

| 35 | 540 | 210 | 650 | 950 | 0.35 |

| 35 | 600 | 220 | 640 | 930 | 0.30 |

С добавлением цемента 300-400 кг/м3 график приращения прочности выполаживается, а в интервале расхода цемента 400-600 кг/м3 бетона прочность практически не растет [2, 5, 13].

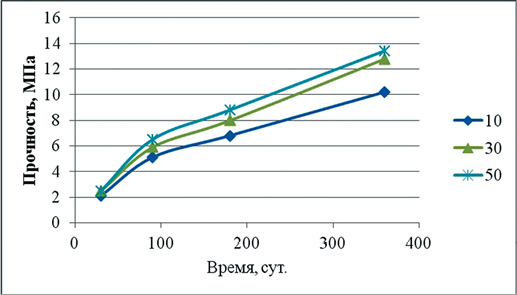

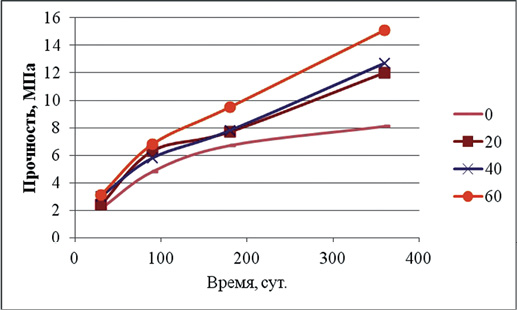

Для установления зависимости прочности бетонной крепи от фракционного состава ее инертной компоненты изготовлены образцы с долей крупных заполнителей до 60% и испытаны на прочность при одноосном сжатии после твердения в течение от 30 до 360 суток (табл. 3).

Таблица 3. Прочность бетона в зависимости от количества крупной фракции

| Доля крупной фракции заполнителя, % | Продолжительность набора прочности, сутки, прочность, МПа, коэффициент вариации, % | |||||||

| 30 | 90 | 180 | 360 | |||||

| σ | Кв | σ | Кв | σ | К | σ | Кв | |

| 0 | 2,1 | 15,3 | 4,8 | 14,6 | 6,7 | 10,2 | 8,10 | 11,1 |

| 10 | 2,1 | 13,6 | 5,1 | 11,4 | 6,8 | 11,2 | 10,2 | 9,3 |

| 20 | 2,4 | 12,8 | 6,3 | 15,7 | 7,7 | 13,3 | 12,0 | 10,6 |

| 30 | 2,5 | 17,1 | 5,9 | 9,1 | 8,0 | 15,7 | 12,8 | 6,1 |

| 40 | 3,0 | 18,3 | 5,8 | 11,2 | 7,8 | 9,2 | 12,7 | 8,3 |

| 50 | 2,5 | 16,4 | 6,5 | 15,8 | 8,8 | 11,1 | 13,4 | 9,8 |

| 60 | 3,1 | 18,0 | 6,8 | 11,3 | 9,5 | 9,5 | 15,1 | 6,7 |

Набор прочности с большей активностью происходит в начале твердения в течение первых 10 суток (рис. 2, 3).

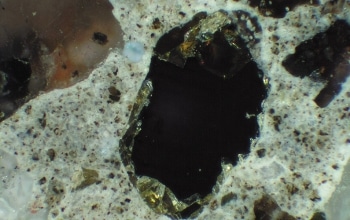

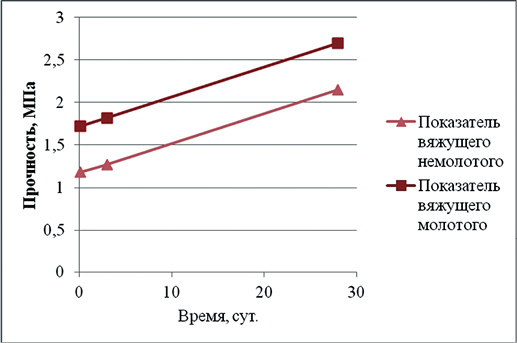

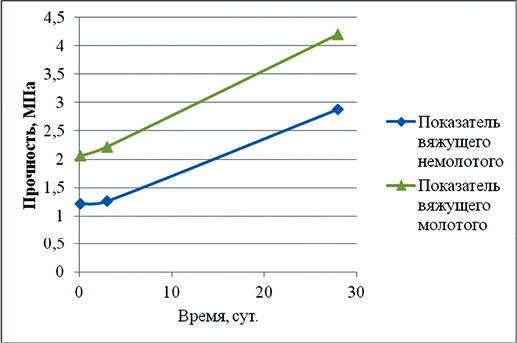

Для установления механизма и параметров прочности бетонов с заменителями цемента выполнена серия экспериментов.

В рамках исследования технологии получения вяжущего из фосфогипса образцы готовили с различным водовяжущим отношением при сохранении прочих условий опыта. Прочность образцов на основе молотого полугидрата фосфогипса по сравнению с прочностью немолотого полугидрата увеличилась в 1,5-2 раза. В возрасте 28 суток прочность при сжатии бетонной смеси на молотом вяжущем при водовяжущем отношении 0,8 составила 0,7 МПа против 0,3 МПа на немолотом вяжущем, а при водовяжущем отношении 1,0, соответственно, 0,4 МПа против 0,3 МПа.

Из графиков (рис. 4 и 5) следует, что прочность бетона с молотым вяжущим существенно превышает прочность бетона на основе немолотого вяжущего как при изгибе, так и при одноосном сжатии.

Фосфогипсы и алюминиевые шламы в качестве вяжущих компонентов увеличивают прочность бетона при увеличении расхода комплексного вяжущего.

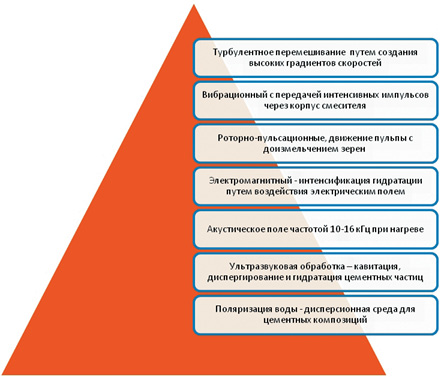

Под активацией бетонных смесей понимают физическое, физико-химическое и химическое воздействие, интенсифицирующее процессы создания бетона [3, 9, 15, 16].

Способы активации вяжущих и бетонной смеси включают следующие виды воздействия (рис. 6).

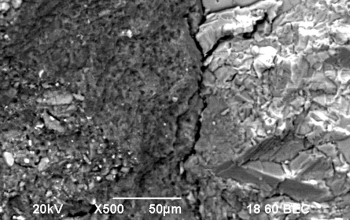

Одним из развивающихся направлений активации цемента является механоактивация, основой которой является тонкое диспергирование.

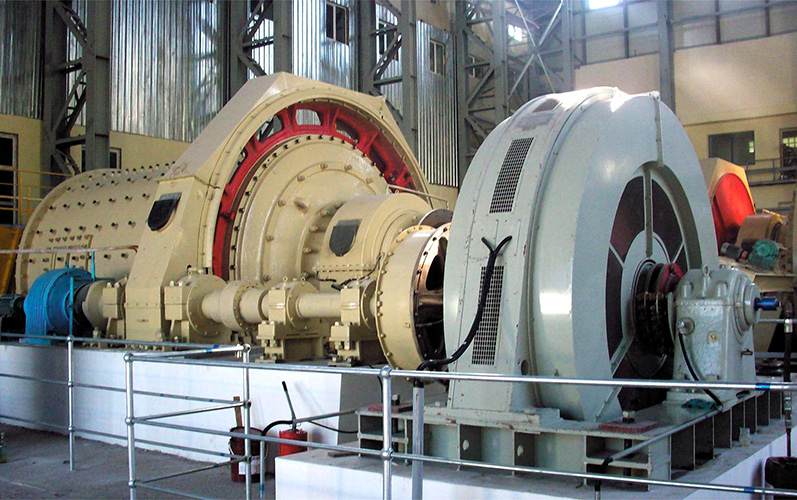

При подготовке вяжущих добавок в шаровых мельницах центробежная сила в барабане мельницы не превышает силы тяжести, поэтому активность материалов повышается не более чем на 30%.

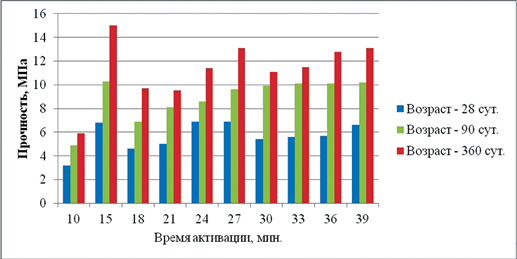

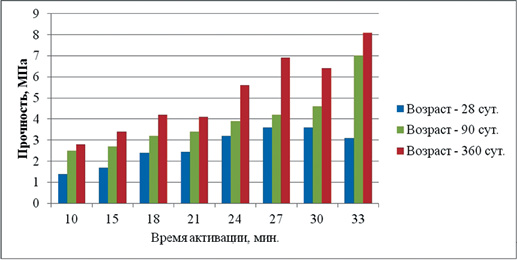

Результаты испытания бетонных проб в разные сроки твердения при прочих равных условиях представлены на рис. 7 и 8.

Определено, что при активации в шаровой мельнице прочность бетона возрастает с увеличением тонкости помола, в том числе при выходе активной фракции 40% класса – 0,08 мм:

* для партии 1 – с 3,2 до 5,0 МПа в возрасте 28 дней и с 4,9 до 8,0 МПа в 90 дней;

* для партии 2 – с 1,4 до 2,4 МПа в 28 дней и с 2,5 до 3,2 МПа в 90 дней.

При выходе же активной фракции 60% прочность бетона возрастает:

* для партии I – с 3,2 до 6,6 МПа в 28 дней и с 4,9 до 10,0 МПа в 90 дней;

* для партии 2 – с 1,4 до 3,6 МПа в 28 дней и с 2,5 до 4,5 МПа в 90 дней.

Прочность бетона на основе активированного в шаровой мельнице вяжущего возрастает с увеличением тонкости помола до выхода активной фракции 40% класса – 0,08 мм.

Выводы исследований согласуются с результатами других исследований в России и за рубежом [6, 14, 17, 18].

Библиографический список

1. Габараев О.З., Бадтиев Б.П., Гашимова З.А., Савелков В.И. Разработка составов закладочных смесей на основе отходов медно-никелевого производства // Устойчивое развитие горных территорий, т. 6, №4, 2014, с. 53-56.

2. Голик В.И., Савелков В.И., Гашимова З.А., Келехсаев В.Б. Модели взаимодействия природных и технических систем на основе геомеханической сбалансированности при добыче руд // Вектор ГеоНаук/Vector of Geosciences, №1(2), 2018, с. 21-28.

3. Голик В.И., Келехсаев В.Б., Майстров Ю.А., Олисаев А.С. Направления совершенствования механохимических процессов при утилизации хвостов обогащения руд//Вестник Российского университета дружбы народов. Серия: Инженерные исследования, 2018, т. 19, №3, с. 365-377.

4. Голик В.И., Габараев О.З., Джанаев Э.М. Геомеханическая основа управления безопасностью Рокского тоннеля // Устойчивое развитие горных территорий, т. 5, №3, 2013, с. 10-15.

5. Каплунов Д.Р., Рыльникова М.В., Арсентьев В.А., Квитка В.В., Маннанов Р.Ш. Новая технология и оборудование для высокопроизводительной закладки выработанного пространства при подземной отработке месторождений // Горный журнал, №2, 2012.

6. Келехсаев В.Б., Голик В.И., Савелков В.И., Гашимова З.А., Келехсаев В.Б. К мониторингу состояния массива пород при освоении недр в течение неопределенно долгого периода времени // Вектор ГеоНаук/Vector of Geosciences, №1(2), 2018, с. 48-60.

7. Тоннельное строительство России и стран СНГ в начале века: опыт и перспективы // Труды Международной научно-технической конференции, – М., 28-31 октября, 2002 г.

8. Труды международного семинара «Инновации в строительстве подземных сооружений и тоннелей, г. Саргане (Швейцария), 18-19 сентября 2002 г.

9. Golik V.I., Hasheva Z.M., Galachieva S.V. Diversification of the Economic Foundations of Depressive Mining Region// Medwell Journals, The Social Sciences, 2015, 10 (5), p. 678-681.

10. Golik V., Komashchenko V., Morkun V., Irina G., Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, v. 7. №7, 2015, p. 383-387.

11. Golik V.I., Dmitrak Yu.V. Parameters of transportation of tailings of metals lixiviating// В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017.

12. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management, v. 9, №6, 2015, p. 1119-1123.

13. Golik V.I., Gabaraev O.Z., Maslennikov S.A., Khasheva Z.M., Shulgaty L.P. The provision of development conversion perspectives into undeground one for Russian iron ore deposits development // The Social Sciences (Pakistan), v. 11, №18, 2016, p. 4348-4351.

14. Golik V.I., Hasheva Z.M., Galachieva S.V. Diversification of the economic foundations of depressive mining region // The Social Sciences (Pakistan), v. 10, №6, 2015, p. 746-749.

15. Golik V.I., Stradanchenko S.G., Maslennikov S.A. Experimental study of non-waste recycling tailings ferruginous quartzite // International Journal of Applied Engineering Research, v. 10, №15, 2015, p. 35410-35416.

16. Jarvie-Eggart M.E. Responsible Mining: Case Studies in Managing Social & Environmental Risks in the Developed World. – Englewood, Colorado: Society for Mining, Metallurgy and Exploration, 2015, – 804 р.

17. Khasheva Z.M., Golik V.I. The ways of recovery in economy of the depressed mining enterprises of the Russian Caucasus // International Business Management, v. 9, №6, 2015, p. 1210-1216.

18. Sheshpari M. A Review of Underground Mine Backfilling Methods with Emphasis on Cemented Paste Backfill // Electronic Journal of Geotechnical Engineering, vol. 20, №. 13, 2015, р. 5183-5208.