Исследованы механизм образования, структура и свойства гидроизоляционных покрытий на основе водной дисперсии эпоксидного олигомера и портландцемента. Установлено, что прочность образующегося полимербетонного камня зависит от эффективности одновременно протекающих процессов: гидратации цементного клинкера и пространственной сшивки макромолекул эпоксидного олигомера, иммобилизованного на микроповерхности минеральных новообразований. Способность материала противостоять воздействию агрессивных сред и сохранять эксплуатационную пригодность в течение длительного срока службы определяется его поверхностными свойствами, природой и степенью взаимодействия минеральных и органических структур полимербетонных композиций, а также адгезионным сцеплением образующихся покрытий с субстратом.

УДК 693.524.4+666.946.4

В.Д. КОШЕВАР, доктор хим. наук, профессор, заведующий лабораторией «Химия лакокрасочных и вяжущих материалов»; В.Г. ШКАДРЕЦОВА, научный сотрудник, Д.А. БУСЕЛ, научный сотрудник; И.П. КАЖУРО, старший научный сотрудник, Государственное научное учреждение «Институт общей и неорганической химии НАН Беларуси»

Ключевые слова: притоки, рассолы, перемычки, полимербетоны, текучесть, растекаемость, адгезия, прочность, эпоксидная дисперсия, эмульгатор, водонепроницаемость, набухание, гидроизоляция

Keywords: inflows, brines, lintels, polymer-concrete, fluidity, spreading, adhesion, strength, epoxy dispersion, emulsifier, water resistance, swelling, waterproofing

Подземные воды, граничащие с вмещающими полезное ископаемое породами, могут проникать в горные выработки. Особенно это часто происходит на рудниках по производству калийных удобрений. Проблема борьбы с рассоло- и водопритоками, несмотря на используемые в настоящее время многочисленные материалы и технологии, до сих пор воспринимается остро и требует повышенного внимания. Даже ничтожные притоки воды или рассолов в горные выработки следует быстро и надежно ликвидировать тампонажем каналов их прорыва, а изоляцию опасных участков остальной площади шахт провести, осуществляя герметизацию шахтных и вентиляционных перемычек [1, 2].

При строительстве любых надземных объектов важна также эффективная и экологически полноценная внешняя и внутренняя гидроизоляция подвалов, лифтовых шахт, фундаментов, гидротехнических сооружений, резервуаров для воды хозяйственно-бытового назначения, очистных сооружений, паводковых бассейнов, сооружений для водоподготовки, конструкций, работающих в контакте с морской водой, и т.д.

Цель настоящей работы – исследовать, разработать и провести опытно-промышленные испытания гидроизоляционных составов на основе водных дисперсий эпоксидного олигомера для защиты бетонных поверхностей гидроизолирующих перемычек и солевого пласта от коррозии, которая может быть вызвана соле- и водопритоками.

Интересна идея использования водных дисперсий эпоксидных олигомеров для гидратации такого химически активного минерального вяжущего, как портландцемент. Известно, что на свойства бетонов, модифицированных водными дисперсиями полимеров (латексами), влияют тип полимера, полимерцементное (ПЦ) и водоцементное (ВЦ) отношения, содержание вовлеченного воздуха и условия выдержки. Направленная модификация бетонов и растворов на основе портландцемента с использованием водной дисперсионной среды синтетических латексов происходит вследствие взаимного влияния процессов гидратации, образования полимерной пленки, возникающей в новой фазе [3, 4]. Образовавшийся жесткий пространственный неорганический скелет укрепляется в ослабленных дефектных точках (поры, трещины) проникшим в них полимером. Это приводит к созданию композиционного материала с повышенной прочностью и эластичностью, благодаря шарнирному соединению блоков сросшихся гидратных новообразований с более гибкими частицами, сетками и пленками прочных и эластичных органических полимеров, обладающих к тому же высокими адгезионными свойствами. Недостает информации о том, какая картина будет наблюдаться при ведении в цементные растворы искусственных латексов, которые отличаются от своих синтетических аналогов более высоким средним диаметром частиц дисперсной фазы, полидисперсностью, меньшей кинетической устойчивостью, но значительно превосходят последние по физико-механическим свойствам образуемых покрытий.

В качестве цемента использовали портландцемент марки М400Д0 (ОАО «Красносельскстройматериалы», Республика Беларусь). Взятый для исследования цементный клинкер имеет следующий состав: 67% – CaO, 22% – SiO2, 5% – Al2O3, 3% – Fe2O3 и 3% – других компонентов. Он содержит четыре главные фазы: алитную, белитную, алюминатную и алюмоферритную, а также в небольших количествах – щелочные сульфаты и оксид кальция (портландит). Условные обозначения, применяемые далее в тексте, приведены в табл. 1.

Таблица 1. Условные обозначения кристаллических фаз портландцемента

| Наименование | Химическая формула | Условное обозначение |

| Алит | Ca3SiO5 | C3S |

| Белит | Ca2SiO4 | C2S |

| Алюминат | Ca3Al2O6 | C3A |

| Алюмоферрит | Ca4AlFeO5 | C4AF |

В качестве среды для гидратации портландцемента использовали три состава водных дисперсий эпоксидного олигомера DER 330 (аналог ЭД-22). Состав №1, изготовленный с применением в качестве эмульгатора смеси высокомолекулярного полимера в бутилдигликоле (ВПвБД) и алкилполиэтиленгликолевого эфира (LCN-287). Состав №2, изготовленный с применением только эмульгатора ВПвБД. Состав №3, полученный с использованием в качестве эмульгатора ВПвБД и загустителя-стабилизатора – дисперсии неионогенного полиуретана в воде. Массовое соотношение фаз «олигомер : вода» во всех случаях составляло 3:1. В качестве отвердителя композиций применяли водный раствор аминов (производство Чехии). Полимерцементные растворы на основе водной дисперсии эпоксидного олигомера и портландцемента были приготовлены по общепринятой методике получения строительных растворов.

Подвижность затворенных смесей и ее сохраняемость во времени оценивали по СТБ 1545-2005 [5]. Для этого определяли диаметр расплыва образца из мини-конуса, образовавшегося на горизонтальной поверхности сразу после приготовления, через каждые 30 мин. в течение 3-х часов выдержки. Погрешность определения подвижности не превышала ±2,5%.

Определение условной вязкости композиций проводили с использованием заводского вискозиметра ВЗ-4 с диаметром сопла 4 мм по ГОСТ 8420-74 [6].

Для определения прочности на сжатие (σсж) из полимерцементной смеси формировали образцы кубической формы и проводили отверждение при нормальных условиях (ГОСТ 10180-90) [7]. При этом значение σсж измеряли как на ранних стадиях твердения, так и во временном интервале 1-28 суток.

Адгезию гидроизоляционных обмазочных покрытий определяли методом нормального отрыва стальных дисков в соответствии с ГОСТ 28574 [8]. Перед нанесением покрытия на сильвинит его поверхность грунтовали специально разработанным составом на основе силикатного стекла. Поверхность бетонных образцов покрывалась без грунта. Стальные диски были также наклеены непосредственно на сильвинитовую поверхность без обмазочного покрытия с целью определения когезионной прочности самой породы.

Структуру и механизм гидратации (твердения) разрабатываемых составов изучали методами ИК-спектроскопии, рентгенофазового анализа и оптической микроскопии. ИК-исследования проводили на спектрофотометре М200 с Фурье-преобразованием (Midac,USA). Спектры регистрировали в диапазоне волновых чисел 4000-400 см-1 (разрешение 4 см-1) и обрабатывали с помощью программы GRAMSS/32 (Galactic, США). Рентгенофазовый анализ (РФА) осуществляли на дифрактометре ДРОН-3 с применением СuК2-излучения.

Устойчивость сформированных покрытий (Пк) к статическому воздействию солевых растворов оценивали по изменению внешнего вида образцов, а также по определению набухания Пк в солевых растворах [7]. Метод основан на определении изменения веса образца с обмазочным Пк при нахождении его в растворах солей в течение определенных промежутков времени. Набухание W (в %) рассчитывают по формуле (1):

W = 100(mx – m)/(m – m0), (1)

где m0 – первоначальная масса соляного камня, г;

m – масса образца камня с Пк, г;

mx – масса образца камня с Пк через «x» суток испытаний в растворах.

Набухание свободных пленок определяли по формуле (2):

W = 100(m1 – m)/m, (2)

где m1 – масса набухшей пленки, г;

m – первоначальная масса пленки, г.

Для сравнительных экспериментов были получены также свободные пленки полимерцементных составов по ГОСТ 14243-78 (метод 2) [9]. Толщина пленок, измеряемая магнитным толщиномером МТЦ-24-4, составила 100-150 мкм.

Эксперименты по исследованию гидроизоляционных свойств полимерцементных Пк проводились с образцами, отличающимися составом водной эпоксидной дисперсии. Образцы для испытаний составов №1 и №2 получали нанесением двухслойного Пк на поверхности соляного камня из рудниковой породы, состоящего из грунтовочного состава и основного Пк. Отверждение проводили при температуре 200С.

В качестве модельных, имитирующих основные составляющие компоненты рассолопритоков, были использованы следующие коррозионные среды: растворы KCl (концентрации 160 и 320 г/л), NaCl (80 и 160 г/л); смесь растворов NaCl (160 г/л) и KCl (320 г/л); насыщенный раствор CaCl2.

Относительная вязкость и подвижность затворяемых полимерцементных смесей и ее сохраняемость во времени показана в табл. 2.

Таблица 2. Зависимость относительной вязкости композиций от ПЦ и ВЦ и вид получаемых на их основе покрытий

| № образца | ВЦ | ПЦ | Относительная вязкость, секунды, комментарий |

Внешний вид покрытия Нанесение кистью и распылением |

| 1 | 0,15 | 0,15 | 500, смесь очень густая, с очень слабой текучестью ввиду недостаточности жидкой фазы | Покрытие – матированное, его образование характеризуется значительными усадочными процессами |

| 2 | 0,20 | 0,20 | 250, смесь достаточно текучая | На бетон композиция наносится хорошо, на солевые поверхности – неудовлетворительно. Большая усадка |

| 3 | 0,23 | 0,23 | 175, смесь текучая, седиментационно устойчивая | Покрытие с металлическим блеском, равномерное, хорошо наносится кистью |

| 4 | 0,25 | 0,25 | 150, смесь текучая, седиментационно устойчивая | Покрытие с металлическим блеском, равномерное, хорошо наносится кистью и распылением |

Подвижность полимерцементной композиции состава №1 сразу после перемешивания несколько падает, а затем с замедляющей скоростью возрастает и сохраняет подобное изменение более 3 часов, что свидетельствует о заметном пластифицирующем эффекте, создаваемом введенной водной дисперсией эпоксидного олигомера. Зависимость подвижности состава №2 от времени (при низких его значениях) носит аналогичный экстремальный характер, но по достижении времени 100 минут подвижность его резко снижается. Подвижность композиции №3 заметно снижается уже с началом процесса гидратации. Таким образом, полученные три обмазочных гидроизоляционных состава имеют различные подвижности и времена их сохраняемости и могут быть использованы в зависимости от выдвигаемых требований к формирующимся покрытиям. Кроме того, существует возможность несколько изменять их свойства, корректируя ВЦ и ПЦ, а также изменяя способ и условия нанесения.

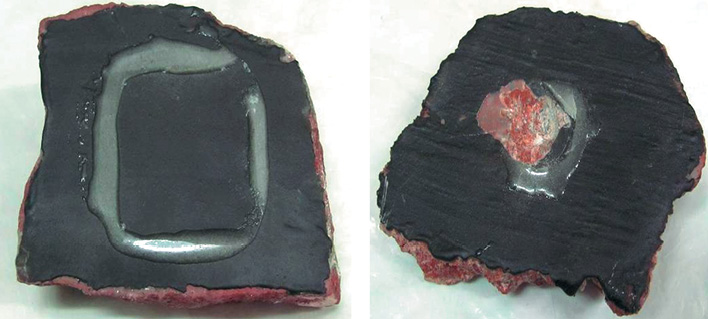

На рис. 1 приведены фотоснимки непокрытой поверхности породы солевого пласта (сильвинита) и покрытой обмазочным гидрофобизирующим составом №2, которые демонстрируют его хорошую кроющую способность. Изменение прочности на сжатие образцов, изготовленных из индивидуального цементного теста и из полимерцементных составов №1, 2, 3, а также других их характеристик показано в табл. 3.

Таблица 3. Характеристики исследуемых образцов

| Индекс образцов | Предел прочности на сжатие, МПа | Водопоглощение при капиллярном подсосе (СТБ1263 п.1.3 [10]) | Водонепроницаемость (ГОСТ 12730.05 [11]) | Коэфф. химстойкости к хлористым солям (кхс) | ||

| Время твердения, сутки | 1 | 7 | 28 | 28 | 28 | 28 |

| Композиция №1 | 0,41 | 28,65 | 42,51 | 0,033 | 0,3 | 0,8 |

| Композиция №2 | 0,84 | 29,12 | 43,97 | 0,032 | 0,4 | 0,8 |

| Композиция №3 | 4,29 | 32,47 | 44,37 | 0,036 | 0,6 | 0,9 |

Рисунок 1. Необработанная поверхность солевого пласта (а) и поверхность, покрытая обмазочным

составом №2 (б). Увеличение – 30-кратное

Как следует из табл. 3, нарастание прочности в образцах, изготовленных из полимерцементных композиций, в первые сутки гидратации идет гораздо медленнее (сказывается пластифицирующее действие дисперсии эпоксидного олигомера), но к 7 суткам у них достигается такая же прочность, как и у контрольного образца. В то же время все полимерцементные составы имеют более высокие марочные прочности. Водопоглощение, водонепроницаемость и солестойкость образцов соответствуют требуемым мировым стандартам.

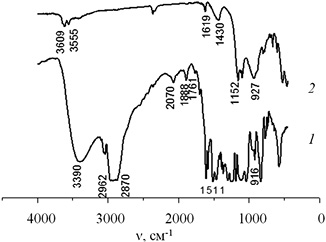

Данные по адгезии обмазочной композиции к поверхности сильвинита и бетона представлены в табл. 4, а на рис. 2 показан вид образцов после проведенных испытаний покрытия на отрыв.

Рисунок 2. Механизм разрушения адгезионной прочности: а – по клеевому шву (без повреждения покрытия), б – когезионный разрыв (по массиву солевого пласта)

Таблица 4. Когезионная и адгезионная прочность системы «гидроизоляционное покрытие – субстрат»

| Индекс образца | Подложка | Усилие отрыва, кН | Прочность сцепления, МПа | Характер разрыва |

| Покрытие №1 | Сильвинит | 0,37 | 1,18 | По клею, покрытие без повреждений |

| Покрытие №1 | Сильвинит с грунтом | 0,94 | 3,09 | По сильвиниту |

| Покрытие №2 | Сильвинит без грунта | 0,46 | 1,46 | По клею, покрытие без повреждений |

| Покрытие №2 | Сильвинит с грунтом | 0,59 | 1,88 | По клеевому шву, покрытие без повреждений |

| Покрытие №3 | Сильвинит с грунтом | 0,5 | 1,59 | По клеевому шву, покрытие без повреждений |

| Покрытие №3 | Сильвинит без грунта | 0,59 | 1,63 | По клеевому шву, покрытие без повреждений |

| Покрытие №1 | Бетонная поверхность | 1,36 | 4,33 | По клеевому шву, покрытие без повреждений |

| Покрытие №2 | Бетонная поверхность | 2,05 | 6,53 | По клеевому шву, покрытие без повреждений |

| Покрытие №3 | Бетонная поверхность | 0,78 | 2,48 | По клеевому шву, покрытие без повреждений |

Как следует из табл. 4, разрыв испытываемых образцов идет либо по монолиту породы (когезионный разрыв), либо по клеящему веществу без повреждения покрытия, что свидетельствует о достаточно удовлетворительном сцеплении с породой. Покрытия же на основе этих же составов, нанесенные на бетонную поверхность, в некоторых случаях вообще не удается оторвать, так как максимально возможное приложенное усилие прибора в 2,5 кН отрывает диск на границе с клеящим веществом. Из проведенных опытов, а также литературных данных следует, что все испытываемые составы дают покрытия с требуемой адгезией и к солевому пласту, и к поверхности бетона. Когезионная прочность самой породы, измеренная в таких же условиях, колеблется в пределах 1,56-2,96 МПа в зависимости от количества в ней галита, сильвинита или глинистых включений.

Важным для оптимизации защитных действий гидроизоляционных обмазочных составов является установление механизма, лежащего в основе процесса формирования покрытий с их применением.

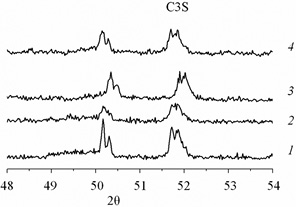

С помощью РФА определяли природу кристаллических фаз, образующихся в исследуемом полимербетонном материале. Для этого сопоставляли экспериментальные значения межплоскостных расстояний (d) и относительных интенсивностей (I) линий по сравнению с контрольным образцом (рис. 3). Наиболее характерен для C3S угол отражения 51,8°. По интенсивности данного пика можно судить о содержании этой структурной составляющей в исследуемых составах. Так, из рис. 4 (кривые 3-4) следует, что в процессе гидратации за указанный промежуток твердения количество алита значительно уменьшается по сравнению с исходным негидратированным цементом (кривая 1). Это также подтверждается изменением интенсивности пиков рентгенограммы в области 2θ от 29 до 35, характерной для других структурных составляющих цементного клинкера.

Рисунок 3. Данные рентгенофазового анализа исходного порошка портландцемента (кривая 1) и исследуемых полимеркомпозиций: №1 – кривая 2; №2 – кривая 3 и №3 – кривая 4. Время твердения 7 суток

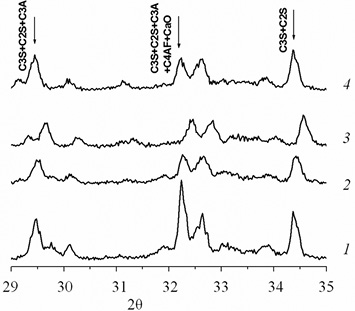

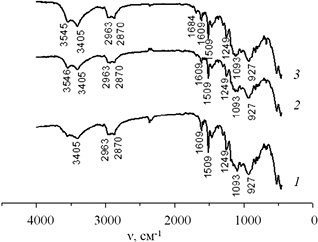

Рисунок 4. ИК-спектры исходных компонентов (а): 1 – отвержденная пленка из эмульсии эпоксидной смолы; 2 – порошок портландцемента и исследуемых составов (б): 1 – состав №1; 2 – состав №2; 3 – состав №3

ИК-спектры [9] негидратированных цементов (сухих) имеют полосы (от умеренных до сильных) при 525 и 925 см-1, соответствующие алиту, при 1120 и 1145 см-1, характерные для колебаний связей S-O, и слабую полосу при 3500 см-1, относящуюся к молекулам гидроксильных групп воды (рис. 5, кривая 1). Раннее образование эттрингита при гидратации (сразу после введения цемента в водную дисперсию смолы) можно определить по изменению интенсивности поглощения сульфата (появляется полоса при 1140-1150 см-1 ). Гидратация силикатной фазы вызывает сдвиг широкой полосы Si-O от 925 до 970 см-1. Данные ИК-спектроскопии также указывают на то, что алюмоферритные фазы, образовавшиеся в цементном тесте, менее закристаллизованны, а в алюмоферритных фазах с течением гидратации уменьшается количество ионов SO42-.

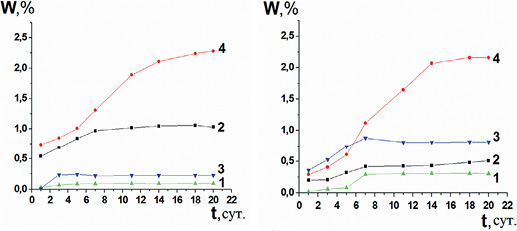

Рисунок 5. Зависимость набухания минерала с покрытием (а) и свободной пленки (б), сформированных на основе различных составов (2, 4 – состав №1; 1, 3 – состав №2) от продолжительности воздействия раствора CaCl2 (кривые 1, 2) и смешанного раствора NaCl (160 г/л) и KCl (320 г/л) (кривые 3, 4)

Для ИК-спектров индивидуальной отвержденной пленки эпоксидной эмульсии характерны полосы поглощения с максимумом при 3390 см-1, принадлежащие к валентным колебаниям гидроксильной группы (ОН-) и колебания при 1608 см-1, принадлежащие простым эфирным связям. Для изучения химических превращений эпоксидных смол наиболее пригодна полоса поглощения эпоксидной группы при 910 см-1, остальные перекрываются другими полосами поглощения. Но это применимо только к индивидуальным пленкам, а в случае с исследуемыми составами эта полоса поглощения перекрывается полосой гидратации силикатной фазы. Такое положение со временем усугубляется еще и наложением полосы сульфата, образующегося в процессе твердения цемента.

В спектре отвержденной пленки (рис. 5б) наблюдается появление полос поглощения с максимумами при 2070, 1888 и 1761 см-1, характерных для карбонильной группы сложноэфирной связи. Из рис. 5б следует, что наиболее полное отверждение эпоксидной смолы происходит в составе 3 (кривая 3). Об этом свидетельствует полоса поглощения 1684 см-1, соответствующая продуктам присоединения ароматических аминов к эпоксидным группам (сложноэфирная связь).

Таким образом, прочность образующегося структурного каркаса полимербетонного камня будет зависеть от двух одновременно протекаемых процессов: гидратации цементного клинкера и пространственной сшивки макромолекул эпоксидного олигомера, иммобилизованных на микроповерхности новообразований.

Способность материала противостоять воздействию агрессивных сред и сохранять эксплуатационную пригодность в течение определенного срока службы определяется его поверхностными свойствами, природой и степенью взаимодействия минеральных и органических структур полимербетонной композиции, а также адгезионным сцеплением образующегося покрытия с субстратом.

На рис. 5 и 6 представлены результаты исследования устойчивости (W, %) образцов и свободных пленок, сформированных на основе составов №1, 2, в зависимости от продолжительности воздействия на них модельных солевых сред различной концентрации.

Общий анализ полученных данных показал, что в начальный момент набухание (привес массы) W (%) Пк возрастает в зависимости от природы и концентрации солевых растворов. Это связано с тем, что межфазные слои вследствие еще недостаточно плотной упаковки макромолекул олигомера вблизи поверхности цементных частиц и новообразований из-за уменьшения их сегментальной подвижности характеризуются большим свободным объемом, поэтому в процессе диффузии влаги они способны аккумулировать заметное количество воды [12]. С течением времени процесс поглощения влаги приостанавливается и характеризуется участком кривой, параллельной оси абсцисс. Значения набухания Пк и пленок в течение 20 суток не превышают 3%. Установлено, что качественно процесс набухания в рассматриваемых системах протекает по одинаковым закономерностям. Так, ход кривых при воздействии агрессивных сред и на образцы минерального камня, и на свободные полимерцементные пленки практически аналогичен. Однако в количественном отношении защитные свойства сравниваемых объектов оказались различными. Рассмотрим подробнее влияние природы и концентрации солевого раствора на изменение набухания W (%).

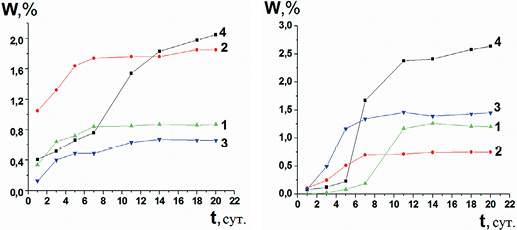

Из данных, приведенных на рис. 6, следует, что после выдержки образцов с обмазочным полимербетонным покрытием (а) и свободных пленок (б) в растворе CaCl2 и смешанном растворе (NaCl и KCl) наблюдаются участки кривых, переходящих в прямую, почти параллельную оси абсцисс, показывающих неизменность набухания от продолжительности действия указанных растворов. Однако для образцов с покрытием составом №2 плато наступает через 3 суток выдержки в растворах, а для образцов с составом №1 – не менее чем через 7 суток воздействия смешанного раствора. Для свободных же пленок из состава №2 появление плато происходило начиная с 7 суток воздействия растворов солей, а из состава №2 Пк – с 14 суток. Образцы, защищенные обмазочным составом №2, имеют заметно меньшее набухание. Наиболее слабое агрессивное влияние оказывает раствор CaCl2. Максимальное W имеют Пк на основе состава №1 при воздействии смешанного раствора солей (– 2,28% ) в течение 20 суток.

Рисунок 6. Зависимость набухания минерала с покрытием (а) и свободной пленки (б), сформированных на основе различных составов (2, 4 – состав 1; состав 2 – 1, 3) от продолжительности воздействия раствора KCl концентрации: 1,4 – 160 г/л; 2, 3 – 320 г/л

Высокая гидрофобность Пк на основе состава №2 с использованием эмульсии обеспечивается за счет формирования наиболее оптимальной его структуры, характеризующейся образованием непрерывной полимерной пленки на продуктах гидратации цемента, что приводит к снижению его проницаемости Пк.

В ходе экспериментов на некоторых образцах сильвинита после нанесения и отверждения покрытий обнаружены дефекты: поры, в некоторых случаях сквозные, высолы, неравномерности. Причиной этого может быть некачественное нанесение покрытия, неудовлетворительная растекаемость композиции по покрываемой Пв. Для таких образцов был установлен факт снижения массы в течение 20 суток экспозиции в растворе NaCl на 3%, в то время как для свободных пленок такого эффекта не наблюдалось. Это свидетельствует о том, что через образующиеся поры происходит диффузия воды к минералу, что приводит к необратимому его растворению и потере массы образцов с течением времени. Для устранения дефектности Пк в таких случаях рекомендуется нанесение второго слоя. Таким образом, хорошие технологические свойства состава и его качественное нанесение на образцы минерала играют определяющую роль в получении гидроизоляционных Пк. Вышеизложенные данные сведены в табл. 5 в сравнении с инъекционным составом.

Таблица 5. Устойчивость покрытий в модельных растворах солей

| Состав | Устойчивость покрытий при экспозиции в солевых растворах в течение 20 суток, прирост % массы | |||||

| NaCl, 160 г/л | NaCl, 80 г/л | КCl, 160 г/л | КCl, 320 г/л | Смесь (КCl+NaCl) (320+160) г/л | CaCl2 50% р-р | |

| Инъекционный* | 2,41 | 2,26 | 2,05 | 1,85 | 2,28 | 1,03 |

| Обмазочный | 0,76 | 0,52 | 0,87 | 0,66 | 0,227 | 0,095 |

*Индивидуальная дисперсия используемого эпоксидного состава, состав №2

В результате проведенных исследований по изучению коррозионной устойчивости покрытий в модельных средах было установлено, что гидроизоляционные свойства покрытий в первую очередь зависят от качества нанесения (бездефектность поверхности) и состава самого покрытия. Самые высокие гидроизоляционные свойства имеют покрытия, сформированные на основе состава №2. Так, привес массы образца при экспонировании в растворах в течение 20 суток не превышает 1,0%. Максимум значений набухания пленок до 3,0% наблюдается для покрытий на основе состава №1. Привес массы образца может быть вызван наряду с проникновением растворов солей в приповерхностный слой покрытия и их механическим отложением на поверхности. По степени роста агрессивного воздействия модельных солевых растворов на набухание покрытий можно расположить в следующий ряд: CaCl2 – KCl – (KCl+NaCl) – NaCl.

Ход кривых зависимости набухания покрытия от продолжительности воздействия солевых растворов имеет аналогичный вид как для образцов с Пк на минерале, так и для свободных пленок независимо от природы раствора и характеризуется участком кривой, параллельной оси абсцисс, что свидетельствует о прекращении набухания покрытий и пленок.

С целью проведения полупромышленных испытаний на солевые поверхности тоннелей шахты 2-го Рудоуправления ОАО «Беларуськалий» были нанесены покрытия составов №1, 2, 3 и проанализировано их состояние через год (рис. 7).

Рисунок 7. Покрытия на солевой поверхности в вентиляционном штреке 2-го Рудоуправления ОАО «Беларуськалий» непосредственно после нанесения (а) и через год после нанесения (б)

Все покрытия сохранили хорошую адгезию к горным породам рудника, вздутий, пузырей и отслоения покрытия не наблюдалось.

Выводы:

Разработаны и исследованы гидроизоляционные обмазочные полимербетонные покрытия для защиты солевого пласта и вентиляционных перемычек от возможного прорыва в штреки шахт по выработке калийных удобрений водо- и рассолопритоков.

Методами рентгенофазового анализа, а также ИК-спектроскопией установлено, что прочность образующегося структурного каркаса полимербетонного камня зависит от двух одновременно протекаемых процессов: гидратации цементного клинкера и пространственной сшивки макромолекул эпоксидного олигомера, иммобилизованных на микроповерхности новообразований.

Показано, что, изменяя состав дисперсий эпоксидного олигомера, марку портландцемента, водоцементные и полимерцементные отношения, можно получать гидроизоляционные и герметизирующие составы различного назначения.

Проведенные лабораторные и полупромышленные испытания в шахте 2-го Рудоуправления ОАО «Беларуськалий» свидетельствуют о высоких защитных свойствах разработанных полимербетонных композиций.

Библиографический список

1. Каримов Н.Х., Губкин Н.А. Особенности крепления скважин в соленосных отложениях – М.: Недра, 1974, – 114 с.

2. Пат. 2133342 RU, МПК7 Е21D11/38. Способ предотвращения затопления рудников / Папулов Л.М., Николаев А.С., Белкин В.В. (RU). – №97113888/03; заявл.13.08.1997; опубл. 20.07.1999.

3. Кондрашов Г.М. Бетоны повышенной коррозионной стойкости, пропитанные водными дисперсиями: диссертация к.т.н. / Г.М. Кондрашов. – НИИЖБ. – М., 1985, – 192 с.

4. Белоус Н.Х. Комплексные добавки для бетонов, содержащие водные дисперсии стирол-бутадиеновых сополимеров / Н.Х. Белоус, С.П. Родцевич, В.Д. Кощевар // Весцi НАН Беларуси. – 2011. – №4. – С. 100-104.

5. СТБ 1545-2005. Смеси бетонные. Методы испытаний. – Введ. 2005-07.01. – 24 с.

6. ГОСТ 8420-74. Материалы лакокрасочные. Методы определения условной вязкости. – Введ. 1974-05-17. – М.: Госстандарт Союза ССР.

7. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам. – Введ. 1991-01-01. – М.: Стандартинформ, 2006.

8. ГОСТ 28574-2014. Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий. – Введ. 2015–01–01. – М.: Стандартинформ, 2014.

9. ГОСТ 14243-78. Материалы лакокрасочные. Методы получения свободных пленок. Введ. 1979-17-01. – М.: Издательство стандартов, 1991.

10. СТБ 1263-2001. Композиции защитно-отделочные строительные. Технические условия.

11. ГОСТ 12730.3-78. Бетоны. Методы определения водопоглощения. Введ.1980–01–01. – М.: Госстандарт Союза ССР: Изд-во стандартов, 1980. – 7 с.

12. ГОСТ 10060.2–95. Бетоны. Ускоренные методы определения морозостойкости при многовариантном замораживании и оттаивании. Введ.1996–09–01. – М.: Госстандарт Российской Федерации: Изд-во стандартов, 1996. – 6 с.