В статье рассмотрен ассортимент и области применения механоактивированных пигментов в строительных красках и грунтовках. Также показан способ применения механоактивированных пигментов в производстве масляных красок и пентафталевых эмалей. Предложения стройиндустрии являются новым направлением развития технологии получения строительных лакокрасочных материалов в промышленном объеме.

В.П. КУЗЬМИНА, канд. техн. наук, академик Академии развития инновационных технологий в производстве бетонов, генеральный директор ООО «Колорит-Механохимия», технический эксперт Союза производителей сухих строительных смесей

Согласно утверждению авторов [1], при изготовлении пигментов не ставится цель получения химических веществ. В первую очередь важно, чтобы продукт реакции обладал набором специфических пигментных характеристик (цвет, интенсивность, укрывистость, маслоемкость, диспергируемость).

В зависимости от кристаллической структуры, которая определяется условиями кристаллизации и существования кристалла, пигменты могут иметь различные кристаллические решетки, различаться по цвету, коэффициенту преломления, плотности и вышеперечисленным свойствам. Природные и синтетические пигменты имеют кристаллическое строение. По природе структурных элементов в пигментах различают атомные, молекулярные и ионные кристаллические решетки. Атомные кристаллические решетки состоят из атомов, связанных ковалентными связями. Представители этого типа сравнительно немногочисленны: алмаз, кремний и др.

Молекулярные кристаллические решетки состоят из молекул, связанных межмолекулярными (вандерваальсовыми) силами. Молекулярную решетку имеют все органические пигменты и часть неорганических (оксиды металлов). В узлах ионных кристаллических решеток расположены ионы, связанные электростатическими силами (ионными связями). По прочности эти решетки уступают атомным, но превосходят молекулярные. Кристаллами этого типа являются свинцовые крона, кадмиевые пигменты и др.

Некоторые пигменты имеют смешанные (промежуточные) структуры или несколько различных кристаллических форм, соответствующих одному и тому же химическому соединению (полиморфизм).

Большинство получаемых в технике кристаллических веществ, и в частности неорганические пигменты, состоят из мелких и не очень совершенных кристаллов с большим количеством дефектов.

Кристаллическая структура во многом определяет все свойства пигментов, характеризующие их поведение при технологической переработке. Все пигменты, даже самые высокодисперсные (ультрамарин, железная лазурь), состоят из кристаллических агрегатов, а не из монокристаллов. При этом состав поверхностного слоя отличается от среднего состава пигментных частиц. Химическое строение поверхности пигментных частиц зависит от метода получения и определяет их коллоидно-химическое поведение в красочных системах [1].

Одним из основных и характерных свойств пигмента является светостойкость – способность пигмента сохранять свой цвет при воздействии естественного и искусственного дневного света. Фотохимические реакции, вызывающие изменение оптических характеристик неорганических пигментов, вызываются коротковолновой частью светового излучения. Светостойкость пигментов зависит от их отражательной способности в коротковолновой части видимого спектра и в ультрафиолетовой области. Силикаты кальция отличаются высокой светостойкостью за счет малого поглощения в ультрафиолетовой области.

Из-за высокого показателя преломления белый пигмент, диоксид титана, используют в производстве перламутровых пигментов и лакокрасочных материалов, например строительных красок. В некоторых областях применения дисперсность диоксида титана до диапазона нано имеет ведущее значение, например в технологиях получения защитных покрытий многоцелевого назначения. Японский производитель TiO2 «nano» предлагает водную суспензию нанодиоксида титана под маркой nanoYo. NanoYo действует как катализатор химической реакции после распыления на поверхностях объектов. Нанодиоксид титана воздействует на фотокаталитические реакции в присутствии света на исследуемой поверхности с nanoYo.

Здесь имеет место химическая реакция, при которой убиваются и удаляются ароматы, пылевые осадки, вирусы, бактерии и т.д. Это предотвращает также процессы ржавения (см. Nano Titanium Dioxide in a water basis covering. http://www.asia.ru/ru/ProductInfo/922313.html).

NanoYo безопасен для человека при соприкосновении, поскольку имеет неполярные молекулы, наименьший размер частиц 2~5 nm. Он прозрачен, невидим человеческим глазом, хорошо сочетается со всеми известными функциональными добавками и придает различным покрытиям самоочищающееся свойство.

Происходит это так: когда солнечные лучи касаются стен здания, диоксид титана, входящий в их состав, действует как катализатор и ускоряет химические реакции. Загрязнения самой различной природы: бактерии, споры бактерий, плесень, которыми покрыты стены любого здания, просто разлагаются на воду, кислород и соли в присутствии катализатора.

Цвет пигментов определяется совокупностью явлений рассеяния и поглощения света их частицами. В случае селективного поглощения света частицами пигмента на каком-либо участке видимой области спектра электромагнитных колебаний рассеянный свет, попадающий в органы зрения человека, вызывает ощущение цвета.

Видимая область спектра приходится на длины волн 760-380 нм. Объект, равномерно рассеивающий полностью или частично поглощающий свет во всей видимой области спектра, является бесцветным (белым, черным или серым). Если вещество поглощает какую-то часть спектра, то оно будет окрашено в цвет, дополнительный к поглощенному. Дополнительными называют цвета, способные при сложении давать белый цвет.

Ниже показана зависимость цвета вещества от цвета и длины волны поглощенного света:

| Цвет поглощенного света | Длина волны поглощенного света, нм | Цвет вещества |

| фиолетовый | 400-435 | желто-зеленый |

| синий | 435-490 | желтый |

| голубовато-зеленый | 490-510 | красный |

| зеленый | 510-560 | пурпурный |

| желто-зеленый | 560-580 | фиолетовый |

| желтый | 580-595 | синий |

| оранжевый | 595-610 | оранжевый |

| красный | 610-750 |

зеленовато-голубой сине-зеленый |

Окрашенные вещества, поглощающие свет в видимой части электромагнитного спектра, обычно подразделяются на несколько групп:

1. Соли и оксиды, образованные ионами с заполненными электронными оболочками (оксид цинка, литопон).

2. Соли и оксиды, образованные ионами с незаполненными электронными оболочками, а именно: крона, железная лазурь, окись хрома, железоокисные пигменты и др.). Однако на их цвет влияет не только природа ионов, но и кристаллическая структура вещества.

3. Соединения, содержащие металл в двух различных валентных состояниях (свинцовый и железный сурики).

4. Бесцветные вещества, окрашенные за счет включения окрашенных молекул ионов или создания собственных дефектов кристаллов, которые обусловлены наличием вакансий и смещений атомов и ионов, называются F- и V-центрами окраски. Этот тип окрашенных соединений широко распространен в природе (охра, ляпис-лазурь – промышленное название «ультрамарин»).

В данной статье рассматриваются механохимический способ получения подобных пигментов и практика их применения в лакокрасочных материалах.

5. Органические соединения, содержащие хромофорные группы (нитро нитрозо-, азо- и карбонильную) [2].

Как известно, свет определенной длины волны (определенной частоты или, следовательно, определенной энергии) поглощается в том случае, если его энергия соответствует энергии перехода электрона в более высокое энергетическое состояние.

Частота электромагнитных колебаний, которые могут вызвать переход электрона с более низкого энергетического уровня на более высокий, определяется вторым квантовым уравнением Бора, так называемым «частотным» уравнением:

E1— E2=hν,

где E1 – энергия атома в исходном состоянии; E2 – энергия атома в возбужденном состоянии; h – постоянная Планка; ν – частота. В любом случае, для того чтобы соединение было окрашенным, необходимо наличие электронов в атоме, которые могу быть подняты на более высокий уровень таким образом, чтобы частота ν из второго квантового уровня Бора соответствовала области видимого света.

При механохимической активации смеси бесцветного (белого) наполнителя и химически осажденных пигментов имеют место электронные переходы, вызванные дефектами кристаллической структуры (см. патенты РФ №2205850, №2212422) http://www1.fips.ru/fips_servl/fips_servlet. Цвет кристаллического вещества может определяться наличием в нем точечных дефектов [3], которые служат причиной появления добавочных энергетических уровней. Соответствующие им электронные переходы могут происходить под действием электромагнитного излучения видимой части спектра. Центром окраски может быть анионная вакансия, которая, действуя как положительный заряд, захватывает свободный электрон, поставляемый каким-либо примесным атомом; такой центр окраски называют F-центром.

Центром окраски может являться совокупность катионной вакансии и дырки; такой центр называется V-центром. Могут быть и более сложные центры, состоящие из двух анионных вакансий и электрона или совокупности F-центра, катионной и анионной вакансий.

Наличием центров окраски определяется цвет ультрамарина, кристаллическая решетка которого представляет собой решетку алюмосиликата. Эта решетка состоит из общих для двух тетраэдров атомов кислорода и чередующихся атомов кремния и алюминия. Вследствие меньшей валентности алюминия алюмосиликатный каркас заряжен отрицательно, катионы натрия, уравновешивающие отрицательный заряд каркаса, равномерно распределены внутри него.

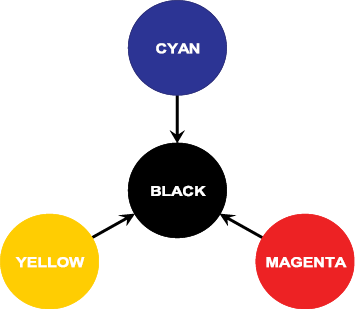

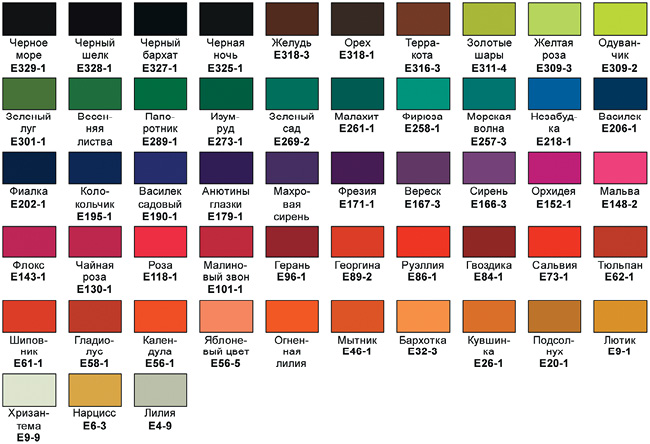

Основными «процесс-цветами» (Euroscale Process Colors), смешивая которые можно получить любой цвет, считаются три: голубой (PANTONE Process Cyan C), пурпурный (PANTONE Process Magenta C) и желтый (PANTONE Process Yellow C). Но для формирования желаемого цвета необходимо использовать только их эталонные оттенки (стопроцентные плашки – термин полиграфистов) в соответствии с PANTONE Process Coated EURO.

Синтетические пигменты производились механохимическим способом на участке декоративных материалов «белого» производства ОАО «Щуровский цемент» (см. патенты РФ №2142485, №2142484). Эти же механоактивированные пигменты использовались в собственном производстве цветных портландцементов (см. патент РФ №2094403) и сухих строительных смесей на Щуровском заводе ЖБК и СД Московской железной дороги (см. патент РФ №2182137). http://www1.fips.ru/fips_servl/fips_servlet.

В 1999 году за внедрение в производство новой технологии получения механоактивированных пигментов (см. патенты РФ №2205849, №2205850, №2212422) и цветных портландцементов губернатор Московской области наградил ОАО «Щуровский цемент» золотой медалью на выставке «70 лет Московской области».

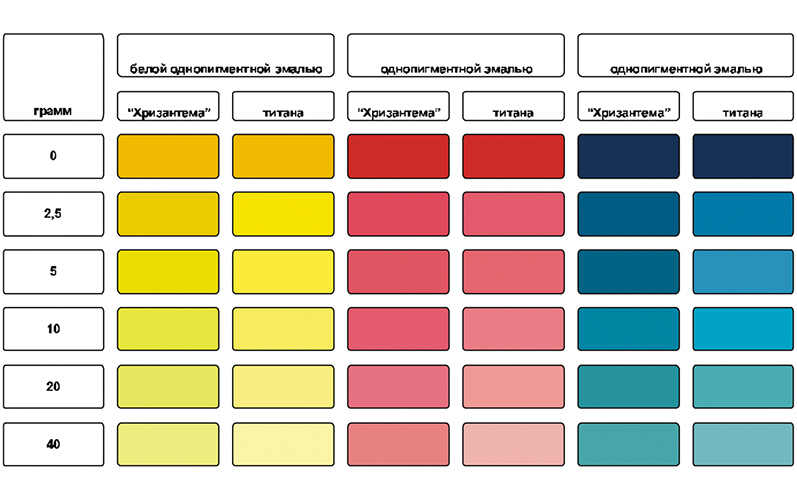

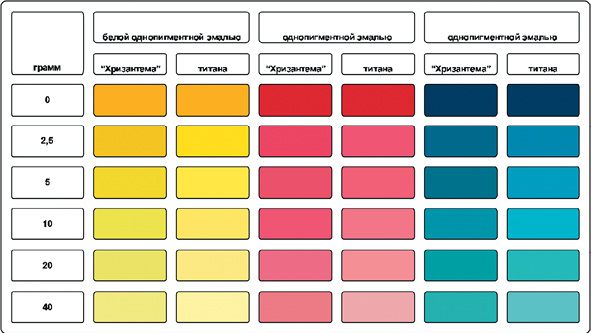

На рис. 2 приведены накраски цветообразующих механоактивированных органических пигментов на белом (прозрачном) неорганическом цветоносителе, полученных в виброцентробежной мельнице при ускорении 10g. Полученные пигменты были испытаны в разбеле с заменителем диоксида титана (слева) и с диоксидом титана (справа) по принятой методике. Каждому цвету PANTONE соответствует его самый близкий аналог, полученный смешением триадных цветов.

При смешении эталонных цветов в равных пропорциях можно получить черный цвет. Система цветоделения CMYK использует четыре цвета: голубой (CYAN), пурпурный (MAGENTA), желтый (YELLOW) и черный (BLACK).

Основные цвета: голубой, пурпурный и желтый. При смешивании их эталонных оттенков можно получить любой цвет. При смешении этих трех цветов в равных пропорциях получится черный цвет.

Для расчета производственной рецептуры механоактивированных пигментов, получаемых согласно патенту путем физического смешения органических пигментов базовых цветов и прозрачного наполнителя, использовался PANTONE Process Coated EURO (CMYK). Полученная смесь подвергалась постадийной механоактивации при ускорении 10g (см. рис. 3).

На производственных мощностях ОАО «Щуровский цемент» в 1997 году в промышленной печи для обжига белого цемента впервые в мире получено алюмосиликатное соединение кальция (см. патент РФ №2120914), которое было использовано для промышленного изготовления механоактивированных пигментов. Другие природные наполнители в большом ассортименте были опробованы параллельно в опытно-промышленных испытаниях технологии получения механоактивированных белых и цветных пигментов.

Эти пигменты использовались для фресковой и иконной росписи в пяти храмах Москвы, Коломны и Рязанской области [4-8]. Строительные краски с применением механоактивированных пигментов, представленных выше, изготовлялись в промышленных условиях на ТОО «Химик» г. Лабинск Краснодарского края. Производство красок с механоактивированными пигментами было прекращено в связи со сменой собственника. На том же заводе были произведены грунтовки и другие виды лакокрасочной продукции, которые не были защищены патентами.

Мы рассмотрели историю вопроса. Далее рассмотрим аспекты применения механоактивированных пигментов в технологии получения строительных красок.

Строительные масляные краски получали в шаровых мельницах следующим образом.

Наполнитель или смесь наполнителей просеивали на вибросите (количество ячеек – 918 на 1 см2) и подавали вместе с пигментами в шаровую мельницу, заполненную стеатитовыми мелющими телами. Перетир смеси осуществляли при скорости 30±6 об/мин до гомогенного состояния. Коэффициент загрузки мельницы шарами был равен 0,5-0,55 от рабочего объема барабана.

Затем в шаровую мельницу, в случае отсутствия выполнения операции предварительного смешения в отдельно стоящем смесителе, вводили 70 масс. % связующего от необходимого рецептурного количества. В качестве связующего использовали: олифу масляную, например, из полувысыхающего подсолнечного масла или любую другую типа «Оксоль», комбинированную из смеси льняного и подсолнечного масел (K-2, K-3, K-4, K-5). Кроме того, олифу натуральную льняную, натуральную конопляную, алкидную (глифталевую, пентафталевую, ксифталевую) или их смесь в любом совместимом сочетании.

Далее смесь перетирали до степени перетира 100 мкм. Затем вводили в подогретом виде остаток олифы и, если это необходимо, сиккатив и снова перетирали, теперь до степени перетира не более 80 мкм. В табл. 1 приведены заводские требования к малярно-техническим свойствам строительных масляных красок. В табл. 2 показаны малярно-технические свойства опытно-промышленных партий масляных красок на механоактивированных пигментах, испытанных на соответствие требованиям заводских Технических условий.

Таблица 1

| Показатели | Белая | Цветные |

| Условная вязкость по ВЗ-4 при 20±2°С | 80-130 | 50-120 |

| Содержание летучих веществ в краске, %,с | 35-35 | не менее 26% |

| Укрывистость краски, г/м2 | 120 | 50-170 |

| Продолжительность высыхания, час. | не более 24 часов | не более 24 часов |

| Цвет и внешний вид | по эталону | по эталону |

Таблица 2

| Показатели | Норма по ТУ | Ярко-зеленая | Голубая |

| Цвет пленки краски | контрольный образец | соотв. | соотв. |

| Внешний вид пленки | однородность после высыхания | соотв. | соотв. |

| Массовая доля нелетучих веществ, % | 80±2 | 79,9 | 81,1 |

| Условная вязкость по ВЗ-246, С | 65-130 | 115 | 87 |

| Степень перетира, мкм | 80 | 80 | 80 |

| Укрывистость, г/м2 |

100 – ярко-зеленая 140 – голубая |

77,8 | 125,4 |

| Стойкость пленки к воздействию воды, час | 0,5 | 10 | 10 |

| Время высыхания при 20±2°С до степени 3, час |

38 – ярко-зеленая 28 – голубая |

17 | 18,5 |

В табл. 3 приведены рецептуры испытуемых масляных красок. В табл. 4 присутствуют сравнительные усредненные характеристики масляных красок на механоактивированных пигментах, производимых в течение трех месяцев и испытанных на соответствие требованиям ГОСТ 10503.

Таблица 3

| Наименование компонентов | Ярко-зеленая | Голубая |

| Олифа, масляная, % | 43,7 | 40,4 |

| Пигмент (окрашенные алюмосиликаты кальция), % | 13,7 | 20,5 |

| Наполнитель (мел), 5 | 42,2 | 38,49 |

| Сиккатив | 0,4 | 0,01 |

| Уайт-спирит | — | 0,6 |

Таблица 4

| Показатели | Норма ГОСТ 10503 | Цветная краска |

| Условная вязкость по ВЗ-4 при 20°С, с | 65-140 | 50-120 |

| Массовая доля нелетучих веществ, % | 88 | 84-82 |

| Укрывистость, г/м2, не более | 45-120 | 50-120 |

| Продолжительность высыхания, час, не более | 24 | 18 |

| Цвет, внешний вид пленки по эталону | соотв. | соотв. |

| Стойкость пленки к статическому воздействия воды, час, не менее | 0,5 | 80 |

В рассматриваемом способе получения краски обязательным условием качественного перетирания компонентов смеси является степень заполнения мельницы, которая не должна быть более 0,7. Общее время перетира до 80 мкм составляло не более 7,5 часа, что было значительно меньше, чем в заводском способе.

Полученную краску ставили «на тип» в соответствии с эталоном, проверяли соответствие показателей требованиям нормативно-технической документации. В случае отклонения вязкости от заданного регулировали ее введением необходимого количества уайт-спирита, после чего готовую краску подавали на фасовку.

При введении в вещественный состав строительной масляной краски механоактивированных пигментов было зафиксировано значительное улучшение качества приготовленной краски. Это объясняется проведением постадийного перетира компонентов вещественного состава краски в определенной последовательности с использованием необходимых особых технологических условий перетира. Соблюдение по весу состава краски также позволило в данном производственном процессе обеспечить наилучшие конечные показатели качества готовой краски.

Выводы:

Испытания лабораторных и промышленных партий масляных красок на механоактивированных пигментах показали их соответствие требованиям ГОСТ 10503 «Краски масляные, готовые к применению» по всем показателям и, кроме того, были обнаружены специфические особенности масляных красок, полученных предложенным способом:

1. Даже без введения сиккатива ускоряется процесс высыхания лакокрасочного покрытия;

2. Время высыхания составляет около 16 часов, что меньше, чем требование по ГОСТ 10503, на 36%;

3. Высокая стойкость лакокрасочного покрытия к статическому воздействию воды при 20±2°С, которая равнялась 8 часам против стандартизированного показателя 0,5 часа;

4. Высокая стабильность покрытия во времени, отсутствие расслаиваемости, незначительное нарастание вязкости во времени без применения антикоагуляционных добавок;

5. Значительное удешевление себестоимости краски и увеличение производительности в три раза без изменения комплектации оборудования линии;

6. Предложенная технология позволяет сократить расход диоксида титана – более чем на 60%, свинцовых кронов – более чем на 70%, органических пигментов – до 85%;

7. Данные строительные краски можно использовать для устройства самоочищающихся покрытий при дополнительном введении добавки nanoYo.

Библиографический список

1. Беленький Е.Ф., Рискин И.В. Химия и технология пигментов. – Л.: Химия, 1974, – 656 с.

2. Ермилов П.И., Индейкин Е.А., Толмачев И.А. Пигменты и пигментированные лакокрасочные материалы. – Л.: Химия, 1987, – 197 с.

3. Болдырев В.В. О кинетических факторах, определяющих специфику механохимических процессов в неорганических системах. – Кинетика и катализ, 1972, т. 13, вып. 6, с. 1414-1421.

4. Кузьмина В.П. Неорганические пигменты для сухих строительных смесей и декоративных бетонов. Свойства. Эффективность применения // Популярное бетоноведение, № 2 (4), 2005, с. 2-8.

5. Кузьмина В.П. Органические пигменты для строительной индустрии. Свойства. Области применения. Цены // Популярное бетоноведение, № 4 (6), 2005, с. 64-73.

6. Кузьмина В.П. Красочные составы и техники исполнения художественной росписи коттеджа // Популярное бетоноведение, № 1(9), 2006, с. 47-51.

7. Кузьмина В.П. О долговечности пигментов, созданных механохимическим способом // СТРОИТЕЛЬСТВО: новые технологии – новое оборудование, № 1(73), 2010, с. 28-34.

8. Кузьмина В.П. Уникальные материалы и технологии для художественной росписи строительных объектов // СТРОИТЕЛЬСТВО: новые технологии – новое оборудование, № 9 (81), 2010, с. 41-47.