В статье рассматриваются технологические схемы процесса измельчения – основного этапа производства наноцемента, представляющие собой оптимизацию энерго- и трудозатрат относительно требуемых дисперсных характеристик, таких как тонкость помола, зерновой состав.

УДК 693

А.Н. БУКРЕЕВ, технический директор ООО «Оргпроектцемент», М.Я. БИКБАУ, доктор хим. наук, академик Российской академии естественных наук, генеральный директор ООО «Московский ИМЭТ»

Ключевые слова: измельчение, технологическая схема, клинкер, портландцемент, мельница, наноцемент, минеральная добавка

Keywords: crushing, process diagram, clinker, Portland cement, mill, nanocement, mineral additive

Процесс измельчения портландцементного клинкера и его модификация в наноцемент – завершающая стадия производства как портландцемента, так и наноцемента, что в значительной мере определяет эффективность технологии в целом и качество получаемых продуктов.

Помол портландцемента и его модификация в наноцемент на цементном заводе довольно хорошо отработаны технически и оснащены технологически для массового производства цемента. В настоящее время главной задачей производителей оборудования для помола является выпуск наиболее экономичных помольных агрегатов и технологических линий.

Основная задача процесса измельчения – оптимизация энерго- и трудозатрат относительно требуемых дисперсных характеристик, таких как тонкость помола, зерновой состав. Обычно, удельные энергозатраты на измельчение клинкера и добавок составляют от 40 до 50 кВт∙час/т для портландцемента с удельной поверхностью 300…320 м2/кг, наноцементы удается измельчать до более высоких удельных поверхностей – от 400 до 600 м2/кг и выше при практически тех же удельных энергозатратах [1].

Этот феномен может быть объяснен эффектом Ребиндера [2], когда частички модификатора – нафталинсульфоната натрия, адсорбированные в клинкерные зерна, при внешнем локальном давлении мелющих тел подвергаются гидравлическому удару и разрывают материал.

Результаты процесса измельчения, в т.ч. дисперсные характеристики готового продукта – гранулометрия и удельная поверхность, удельные энергозатраты, зависят от целого ряда факторов. Основные из них:

– физико-технологические свойства клинкера и минеральных добавок (крупность, измельчаемость, температура, влажность и др.) и заданные строительно-технические свойства портландцемента или наноцемента (требуемая дисперсность готового продукта, температура, активность, класс и др. физико-механические свойства);

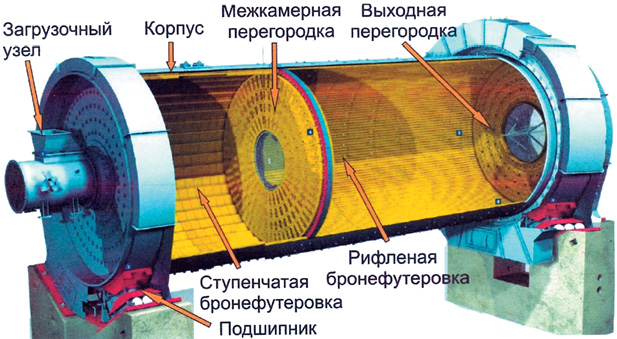

– технико-технологические параметры и характеристики трубной мельницы (мощность, частота вращения барабана, масса и состав мелющих тел, диаметр барабана, соотношение длин камер);

– тип и конструктивные параметры внутримельничных элементов (междукамерная и выходная диафрагмы, бронефутеровка и др.);

– аэродинамический и температурный режимы мельницы;

– схемы измельчения и классификация (предызмельчение, открытый или замкнутый цикл, тип сепаратора и др.).

Помольные системы и технология должны обеспечивать: оптимальные и стабильные дисперсные характеристики цемента; энергетическую эффективность процесса измельчения; расчетную производительность; социально-экологические требования; надежность, долговечность, минимальные затраты на эксплуатацию и ремонт.

Дисперсные характеристики портландцемента и наноцемента

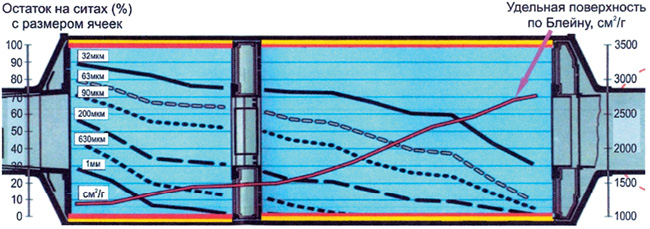

Качество дисперсных характеристик цемента оценивается по содержанию крупных фракций, удельной поверхности и зерновому составу цемента. С повышением требований к качеству цемента расширяются диапазон и методы оценки дисперсности. Наряду с оценкой по содержанию крупных классов – ∑R008, ∑R004, удельной поверхности – S (м2/кг) в заводской технологии все шире используется оценка по зерновому составу, характеризующая содержание фракций по всему диапазону, – К=f(d).

Показатели зернового состава цемента оцениваются по параметрам уравнения RRB: коэффициенту однородности – «n» (d/d) и характеристическому размеру зерна – «d», мкм. Первый характеризует структуру зернового состава (широкий, нормальный, узкий), второй – собственно дисперсность. Для портландцементов значения «n» находятся в пределах 0,7…1,1, «d» – 10…30 мкм. Качество для данного класса прочности определяется соотношением фракций -5 мкм и фр. +5-30 мкм.

При обосновании тонкости помола цементной шихты в России ориентируются на следующие характеристики: марке «400» соответствует остаток на сите 008 от 5 до 8%, а соответствующая этим значениям удельная поверхность – 250-300 м2/кг, марке «500» – 2-6% остатка и удельная поверхность 320-360 м2/кг, для наноцементов всех классов – не более 1% остатка и оптимальная удельная поверхность 400-600 м2/кг.

Энергетическая эффективность процесса

Данный показатель работы систем измельчения характеризуется значениями удельных энергозатрат на измельчение одной тонны цемента. При этом различают удельные энергозатраты на процесс измельчения, характеризующие энергетическую эффективность измельчителя и суммарные удельные энергозатраты всей технологической системы измельчения. Для современных технологических систем измельчения значение удельных энергозатрат находится в пределах 35…60 кВт*ч/т в зависимости от дисперсных характеристик цемента.

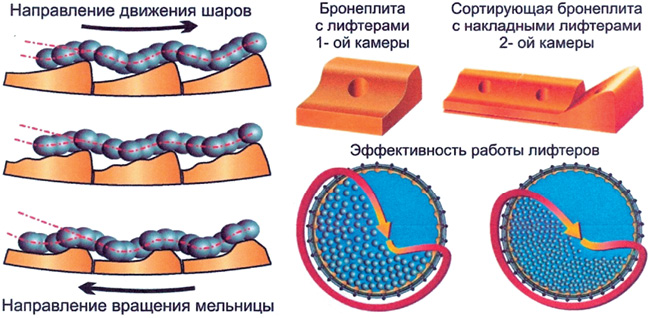

Механизм измельчения

Значительное влияние на эффективность помола цемента имеет шаровая загрузка в мельницах. Для каждого агрегата на цементных заводах подбирается оптимальная шаровая загрузка – по размеру, ассортименту и массе мелющих тел – шаров или цилиндров (цильпебса). Цильпебс традиционно применяется в России и странах СНГ, имеет более развитую поверхность, обычно загружается в последнюю камеру. При этом повышается эффективность истирания материала, позволяя достигать более высокой дисперсности измельчения.

При помоле наноцементов всех классов разработчики технологии наноцемента рекомендуют применение цильпебса именно в последней камере шаровой мельницы. Однако если в последней камере цементной мельницы загружен мелкий шар, то это также допускается. При модификации портландцемента (а не клинкера) целесообразно применение цилиндров и цильпебса и в первых камерах шаровых мельниц. В этом случае подбор мелющих тел должен учитывать вид и свойства минеральных добавок, измельчаемых совместно с портландцементом.

Технологическая стабильность. Данный показатель характеризует в основном стабильность дисперсных характеристик и производительность в межвосстановительный период. В современных технологических системах измельчения, оснащенных в основном трубными мельницами, этот показатель отличается высоким постоянством.

Гибкость систем измельчения и управляемость. Эти характеристики определяют возможности системы в отношении перенастройки, ввода в режим; чувствительность к колебаниям, число и эффективность управляющих воздействий. Так, в современных системах измельчения управление процессом осуществляется весовой подачей материала, режимом работы сепаратора.

Единичная производительность и мощность. Эти показатели оцениваются, соответственно, по часовой, суточной и годовой производительности и по установленной мощности главного привода мельницы.

Удельная металлоемкость. Обычно характеризуется массой оборудования систем измельчения или измельчителя, отнесенного к часовой производительности. Этот показатель для систем измельчения при выпуске цемента нормальной дисперсности составляет 6…8 т/т/ч.

Износ мелющих поверхностей (мелющих тел, бронефутеровки, диафрагм и др.). Этот показатель оценивается по потере массы измельчающих поверхностей, отнесенной к тонне готовой продукции (кг/т). Износ отечественной продукции (бронеплиты, мелющие тела) составляет в среднем 1 кг/т.

Надежность. Этот показатель характеризует «качество» мельницы, оборудования всей технологической системы и системы управления. Оценивается коэффициентом технического использования, а также другими показателями – продолжительностью безотказной работы, межвосстановительным периодом и др. Значение КТИ составляет 0,75…0,85.

Экологичность систем измельчения. Этим показателем оценивается запыленность рабочих мест и выбросов в атмосферу, шум, вибрация, температура и др.

Решение проблем получения высокодисперсных компонентных цементов (ВКЦ) и вяжущих (ВКВ), наноцементов реализуется с помощью систем измельчения, которые базируются на формировании рационального зернового состава, а также на оптимальных принципах и способах управления системами измельчения, поэтому системы измельчения необходимо рассматривать в основном с позиции формирования зернового состава.

Влажность дозируемых в мельницу гидравлических добавок не должна превышать при выпуске портландцемента или наноцемента 2%, при выпуске шлакопортландцемента – 1%. Допустимая влажность гипса – 10%. Суммарная влажность цементной шихты с учетом влажности добавок и гипса не должна быть выше 1,5%.

Не все экономичные помольные агрегаты и технологические линии без изменения их параметров подходят для производства наноцементов, так как продукт отличается от рядовых цементов характеристиками, которые необходимо получить в процессе производства. Однако следует отметить, что многие технологические линии на действующих цементных заводах как мокрого, так и сухого способа производства удовлетворяют требованиям, предъявляемым при производстве наноцементов.

Для помола рядового портландцемента применяются установки с шаровыми трубными мельницами, работающими как по открытому, так и по замкнутому циклам с классификацией измельчаемого материала в центробежных сепараторах. Изменив определенные параметры, эти линии можно приспособить для производства наноцементов.

По обычной технологической схеме при производстве цемента на цементных заводах происходит следующий порядок работы. Клинкер, добавки и гипс загружают в бункера установки из склада грейферным краном или конвейером. Подача в мельницу клинкера, гипса и добавок осуществляется способом весового дозирования из отдельных бункеров.

Схемой предусматривается подача в мельницу исходных материалов: клинкера, гипса, добавок в определенном соотношении. Для выпуска наноцемента еще потребуется бункер для модификатора.

При измельчении материалов образуется цементная пыль. Для того чтобы исключить проникновение пыли в помещение цеха, на каждой мельнице устанавливается система аспирации (аспирационная коробка, фильтр). Вращение мельниц осуществляется электроприводом.

В настоящее время помольный парк России оснащен в основном трубными мельницами отечественного производства, работающими в открытом цикле, следующих типоразмеров: 4,0х13,5 м; 3,2х15,0 м; 3,0х14,0 м; 2,6х13,0 м; 2,2х13,0 м.

Масса мелющей загрузки для указанных выше типоразмеров мельниц следующая: 4,0х13,5 м (220 т); 3,2х15,0 м (140 т); 3,0х14,0 м (110 т); 2,6х13,0 м (80 т).

Мощность электродвигателя, соответственно: 3200, 2000, 1600, 1000 кВт.

Вновь построенные заводы оснащены другими, более мощными цементными мельницами.

Изменение физико-механических характеристик исходных компонентов (гранулометрического состава, влажности, размолоспособности и др.) приводит к отклонению режима помола от номинального значения. Технологическая наладка каждого агрегата, т.е. загрузка агрегата и догрузка его таким количеством мелющих тел, при котором выполнялось бы условие максимальной производительности при заданной тонкости помола, должна выполняться регулярно.

Характеристики многокамерной шаровой трубной мельницы могут изменяться также из-за перераспределения в процессе помола материала между камерами.

Помол в замкнутом цикле

Из бункеров материал весовыми дозаторами подается по ленточному конвейеру в двухкамерную сепараторную мельницу. В первой камере происходит предварительный размол материала, и смесь в виде готового цемента и крупки через щели в перегородке барабана просыпается в пространство разгрузочного устройства, откуда через окна в корпусе поступает на барабан электромагнитного сепаратора для отделения металлических включений. Далее смесь по аэрожелобу направляется в элеватор.

Аэрожелоб представляет собой короб, разделенный в горизонтальной плоскости мягкой перегородкой на две камеры. В верхнюю камеру поступает смесь, а в нижнюю вентилятором нагнетается воздух под напором около 500 мм вод. ст. Угол наклона аэрожелоба 12°. Воздух, проникая через поры мягкой перегородки, образует в верхней камере желоба текучий поток аэросмеси, который и движется наклонно к элеватору. Поднятая наверх элеватором смесь по аэрожелобам направляется в два циркуляционных воздушных сепаратора. Классифицированный готовый цемент из сепараторов через «мигалки» направляется в аэрожелоб готового цемента и далее в двухкамерный пневматический насос.

Выделенная в сепараторах крупка попадает в двухветвенный аэрожелоб и аэрожелоб с углом наклона 5°. Аэрожелоб может транспортировать крупку как в первую камеру мельницы, так и во вторую; при перегрузке второй камеры часть крупки может быть направлена по аэрожелобу снова в первую камеру.

Во второй камере мельницы цементная крупка почти полностью размалывается до готового продукта: цемента, который по аэрожелобу направляется в пневмонасос. В готовом продукте может быть небольшое количество и неизмельченной крупки. В этом случае смесь направляется через магнитный сепаратор, аэрожелоб, элеватор и двухветвенный аэрожелоб в циркуляционные воздушные сепараторы, т.е. цикл повторяется. Таким образом, смесь (крупка) циркулирует 4-5 раз, пока она полностью не превратится в готовый продукт.

Для увеличения производительности помольной установки мельница принудительно аспирируется мощным вентилятором (дымососом), который, просасывая чистый воздух через мельницу, удаляет из мельничного пространства мелкие частицы пыли, образующей цементную «подушку». Последняя затрудняет помол, так как обволакивает мелющие тела.

По выходе из мельницы воздушная смесь дважды очищается от цементной пыли. Для первой (грубой) очистки применяют аспирационную шахту и батарейный циклон, где осевшие частицы цементной пыли, сползая по стенкам циклона, через «мигалку» попадают в аэрожелоб и далее в двухкамерный насос. В батарейных циклонах осаждается до 80% всей пыли, находящейся в воздушной смеси. После циклонов очищенная воздушная смесь проходит тонкую очистку в электрофильтре, где цементная пыль оседает в бункере и далее через «мигалку» направляется в двухкамерный пневматический насос, а затем на склад цемента. Степень очистки в электрофильтре достигает 98-99%. На новых заводах сейчас устанавливаются рукавные фильтры.

Замкнутый цикл помола включает помольный агрегат и центробежный сепаратор, отделяющий крупные зерна, возвращаемые на домол, в результате чего достигается высокая тонкость помола. Помольные установки, работающие по замкнутому циклу, дают возможность тонко измельчить клинкер (до удельной поверхности 400-500 м2/кг) и регулировать в цементе содержание частиц различного размера, что необходимо для получения быстротвердеющего и других специальных портландцементов. При помоле к клинкеру добавляют гипс (так, чтобы общее содержание SO3 в цементе было не более 3,5%) для регулирования сроков схватывания портландцемента.

Помол по замкнутому циклу в сравнении с помолом по открытому циклу эффективнее в случаях, когда необходимо получить цементы с высокой удельной поверхностью (например, наноцемент или быстротвердеющие и специальные цементы).

В случае помола цемента до значений удельной поверхности 250-280 м2/кг замкнутый цикл не имеет заметных преимуществ по сравнению с открытым. Цементы с удельной поверхностью более 350 м2/кг получать помолом по открытому циклу неэффективно. В связи с тенденцией повышения доли высокомарочных цементов в общем объеме производства при проектировании новых отделений помола цемента необходимо ориентироваться на схемы помола по замкнутому циклу.

С целью снижения расхода электроэнергии и повышения производительности помольного оборудования рекомендуется предусматривать дробление клинкера, добавок и гипса до 15-25 мм, причем для клинкера следует применять прессвалковые измельчители и конусные дробилки.

В процессе измельчения температура в мельнице не должна превышать 100°С из-за опасности получения цемента, характеризующегося ложным схватыванием. Для снижения температуры следует предусматривать подачу в мельницу воды, распыленной с помощью форсунок, в количестве 0,5-1,0% от массы цемента. Необходимо также предусмотреть установку после мельниц охладителей цемента.

Помольные системы, работающие в замкнутом цикле с сепаратором, обладают технологическими преимуществами. К ним относятся:

— расширение границ дисперсности цемента до S=400…600 м2/кг и соответственно улучшение его физико-механических свойств;

— формирование более равномерного зернового состава цемента с повышенным содержанием средних и пониженных, тончайших и крупных фракций, что способствует снижению удельных энергозатрат;

— понижение температуры процесса измельчения в самой мельнице и цемента на 20…40°С;

— снижается тормозящее процесс измельчения действие мелкой фракции;

— управляемость качеством дисперсных характеристик цемента (ДХЦ) изменением режима работы сепарации и переход на требуемый режим без переналадки мельницы.

Основная особенность процесса измельчения в замкнутом цикле – измельчение циркулирующего в мельнице материала до промежуточной тонкости (∑R008≈20…40%). Увеличение скорости прохождения измельчаемого материала является основным фактором повышения (на 20…40%) эффективности процесса измельчения.

Работа по измельчению осуществляется только в мельнице. Сепаратор лишь отделяет мелкую (готовую) фракцию, которая уже содержится в размолотом материале.

На цементных заводах применяются различные технологические схемы помола цемента в замкнутом цикле с сепараторами:

— помол на «проход», когда материал проходит все камеры мельницы и в виде грубого продукта с помощью элеватора направляется в сепаратор, в котором осуществляется разделение измельченного материала на готовый продукт – цемент и крупку. Готовый цемент направляется на склад, крупка возвращается на допомол в первую или во вторую камеры мельницы или же распределяется между ними;

— помол с одновременной выгрузкой грубого продукта из первой и второй камер мельницы и подачей в одни и те же сепараторы осуществляется в случае, когда крупка возвращается во вторую камеру или распределяется между первой и второй камерами мельницы. Кроме того, существует способ, при котором выгрузка готового продукта происходит одновременно из мельницы и сепаратора.

Таким образом, имеется большое число вариантов технологических схем процессов помола в замкнутом цикле. Общим для всех этих систем является установка сепараторов и циркуляционных линий, отличие – в распределении материальных потоков.

Наибольшее распространение в цементном производстве в РФ и странах СНГ получили две конструкции мельниц (3,2х15 и 4х13,5), работающие по схеме замкнутого цикла.

Цементные мельницы 3,2х15 имеют промежуточную выгрузку, один элеватор и два сепаратора. Материал выгружается из обеих камер и транспортируется в центробежные сепараторы с помощью элеватора.

Крупные фракции возвращаются на домол во вторую и частично в первую камеру. Тонкие фракции из сепараторов и уловленная пыль представляют собой готовый цемент. Предусмотрена возможность работы мельницы и по открытому циклу. Система аспирации состоит из 3-х ступеней очистки – аспирационной шахты, циклонов и рукавного фильтра.

Помол в мельнице 4х13,5 осуществляется по схеме замкнутого цикла без промежуточной разгрузки. Используются два центробежноциклонных сепаратора, питаемых с помощью одного элеватора. Крупные фракции, выделяемые в центробежных частях сепараторов, направляются на домол в первую камеру, а тонкие, выделяемые в выносных циклонах (их в схеме сепаратора – 5), представляют собой готовый цемент, который далее направляется в силосы для хранения.

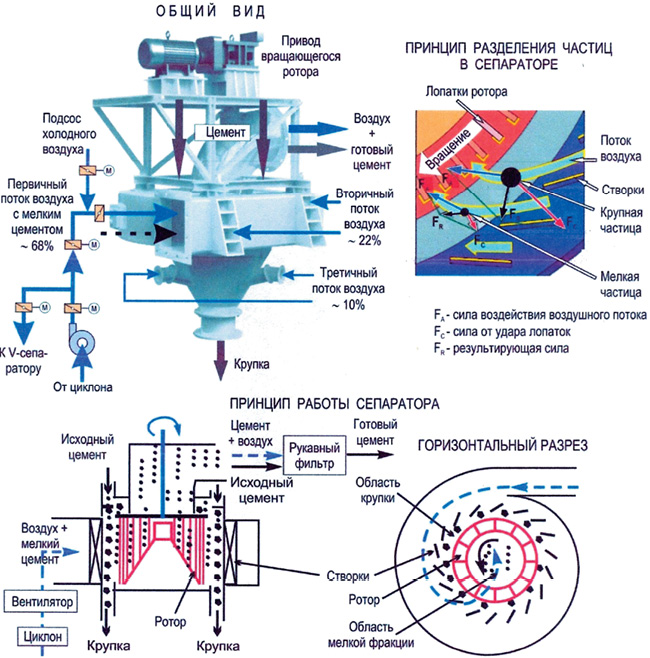

Сепараторы

Основной элемент сепарационного комплекса в современной помольной установке для измельчения цемента – сепаратор, в котором происходит разделение исходного дисперсного материала по размерам на фракции – грубую (крупку) и мелкую (готовый продукт). Необходимые условия протекания процесса сепарации:

— однородность поля скоростей воздушного потока;

— различная функциональная зависимость от размера частицы и противоположная направленность действующих сил;

— по границе разделения, характеризуемой размером частицы dгр, в зоне сепарации устанавливается динамическое равновесие: частицы <dгр выносятся из зоны в одном направлении, а частицы >dгр в противоположном.

Работа большинства сепараторов основана на поперечно-поточном центробежном принципе зоны разделения частиц по массе и размерам, в котором частицы с потоком и на них действуют:

— центробежная сила, которую создает вращающаяся с большой скоростью тарелка, направленная горизонтально по радиусу к периферии;

— сила давления потока воздуха, направленная вертикально вверх;

— сила тяжести самих частиц, направленная вниз.

Точность разделения – важнейший показатель, который характеризует работу сепаратора и зависит от свойств материала, формы частиц, влажности, концентрации, требуемой дисперсности, типа сепаратора. В идеальном сепараторе материал разделяется строго на тонкую и грубую фракции по границе разделения. В реальных условиях всегда тонкая фракция загрязняется грубыми частицами, а грубая – тонкими.

КПД сепаратора характеризует отношение содержания тонких фракций в готовом – Dг к тонкой фракции в исходном:

=Кц × Dг.

=Кц × Dг.

Но данная формула не учитывает «загрязнение» готового продукта крупными фракциями. Точность разделения лучше отражает показатель эффективности – Е:

Е=(Dг–Dи)×(Dи–Dкр)/Dи(100–Dи)×(Dг–Dкр)×104, %

Значение Е для промышленных сепараторов составляет 60…80%.

Особенность современных сепараторов – центробежно-проходной принцип и открытая схема движения воздушного потока в сочетании с мощной роторной системой и системой воздушных коллекторов (рис. 4).

Расход воздуха на классификацию составляет 800… 1200 м3/т.

Использование сепараторов позволяет осуществлять регулирование гранулометрического состава получаемого продукта, повысить эффективность работы схемы измельчения и обеспечить получение материала с высокими значениями удельной поверхности.

Для трудноразмалываемых материалов требуется повышенная кратность циркуляции. При длинных мельницах время размола дольше, а следовательно, кратность циркуляции меньше. При помоле цемента в шаровых мельницах большого диаметра наиболее выгодная кратность циркуляции колеблется в пределах 6-9.

При помоле цемента в двух- или трехкамерных мельницах в зависимости от их длины оптимальное значение кратности циркуляции составляет 2,5-5.

С увеличением тонкости готового продукта кратность циркуляции возрастает, а с увеличением к.п.д. сепаратора – снижается.

Таким образом, для каждой помольной установки имеется свой оптимальный режим при наиболее выгодном значении кратности циркуляции.

Оптимальное значение кратности циркуляции установки определяют испытанием установки при различной тонкости помола материала, подаваемого в сепаратор, с обязательным определением количества готового продукта. При модификации портландцементного клинкера или портландцемента в наноцемент возможна эффективная работа помольной установки в открытом цикле – без сепаратора.

Современные агрегаты для помола наноцементов

В последнее время шаровые трубные мельницы частично замещаются более экономичными помольными агрегатами: тарельчато-валковыми вертикальными мельницами и прессвалковыми измельчителями (роллер-прессами). Устройство и принцип работы этих агрегатов показаны на рисунках.

Однако тарельчато-валковые вертикальные мельницы для производства цемента в России мало распространены и не опробованы для производства наноцементов, поэтому в данной статье не рассматриваются.

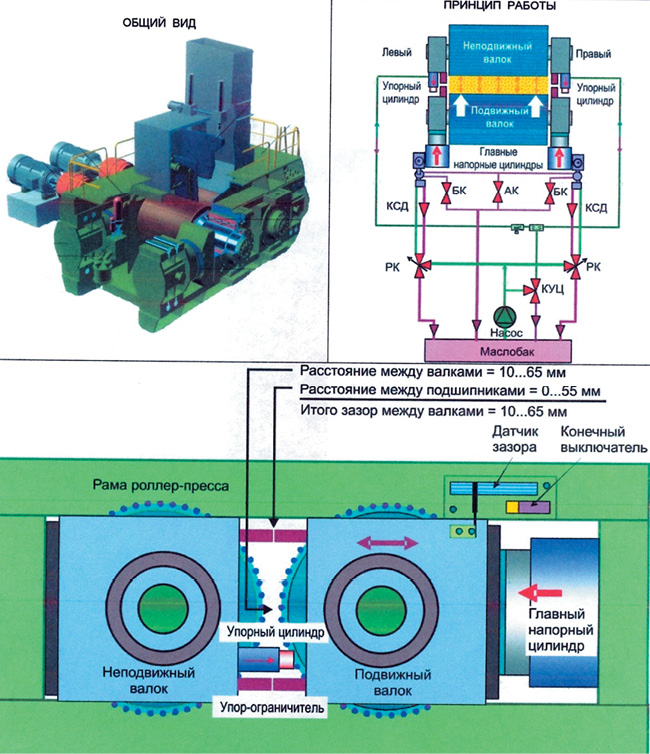

Прессвалковый измельчитель

Принцип измельчения в пресс-валках – внутрислоевое самоизмельчение, суть которого состоит в том, что между измельчающими поверхностями происходит разрушение в слое материала под воздействием высокого давления, при этом отдельные зерна материала передают давление на соседние. Происходит разрушение большей их части в самих зернах, при этом сохраняются их размеры, но образуются микро- и макротрещины по всему объему. Отличительными особенностями этого процесса являются:

— высокое давление, равное или более 50 МПа, передаваемое измельчаемому материалу, под воздействием которого происходит изменение физического свойства частиц, их разупрочнение, что, в свою очередь, способствует снижению энергозатрат при дальнейшем, более тонком измельчении;

— одновременное протекание двух процессов – разрушение и агломерация (сцепление разрушенных зерен друг с другом) разрушенного материала с образованием плотной «ленты» из прессованного материала.

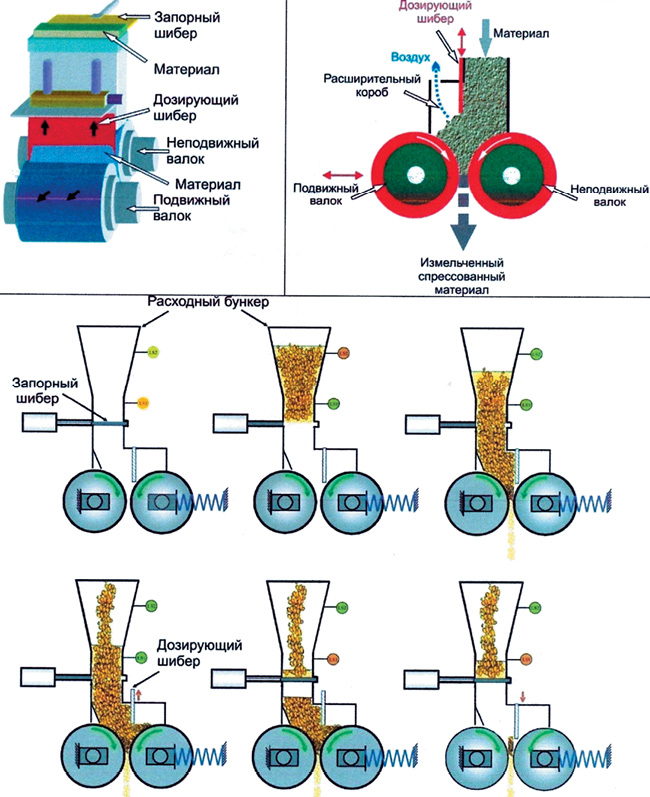

Процесс по принципу «измельчения в слое» (рис. 5, 6) реализуется в прессвалковых измельчителях, основой которых являются два горизонтально расположенных валка с отдельными приводами, один из которых неподвижен. Другой перемещается в горизонтальном направлении, тем самым создавая высокое давление в зоне измельчения.

Измельчение в слое происходит при условии, когда объем материала, подаваемого на валки за определенный период времени, должен превышать объем материала, образующийся между валками в зависимости от ширины и окружной скорости валков.

Принцип действия: валки захватывают определенное количество материала из вышерасположенного слоя и создают соответствующее критическое, разрушающее материал давление внутри слоя между валками.

Более крупные зерна предварительно измельчаются в верхней зоне, и только затем происходит их разрушение. Степень измельчения достигает 60. Средний размер зерен, выходящих из пресс-валков, – 480 мкм.

Технические характеристики различных типоразмеров прессвалкового измельчителя фирмы КХД (Германия):

| 100…40 | 100…63 | 115…100 | |

| Производительность, т/ч | 60 | 90 | 150 |

| Потребляемая мощность, кВт | 180 | 270 | 450 |

| Установленная мощность, кВт | 2х110 | 2х160 | 2х300 |

Реализация в цементной промышленности технологических систем измельчения с применением прессвалкового измельчителя значительно повышает эффективность измельчения системы в целом. Оборудование существующих помольных установок ПВИ позволяет увеличить их производительность до 50%. Важным преимуществом ПВИ является возможность сочетания процессов дезагломерации и сепарации. На рис. 6 показана работа роллер-пресса при предызмельчении цемента и кусковых минеральных добавок перед подачей в шаровую мельницу.

Однако в настоящее время нет полной ясности о качестве цемента, полученного при помоле только в ролле-прессе.

Считается, что вследствие изменения условий измельчения с ударного действия в шаровой мельнице на способ раздавливания в роллер-прессе несколько ухудшается качество цемента из-за повышения водопотребности. В связи с этим, как правило, в последнее время используются схемы предызмельчения клинкера и кусковых минеральных добавок с обязательным дальнейшим помолом цемента в шаровой мельнице. Такая схема оптимальна для производства наноцементов всех классов.

Поэтому в период снижения объемов выпуска обычного цемента есть все предпосылки для производства наноцементов на действующих цементных предприятиях или на предприятиях по изготовлению бетонной продукции. В настоящее время многие цементные заводы остановили свои цеха по помолу цемента, оборудованные мельницами 2,6х13 м, хотя они могут еще с большим успехом быть переориентированы на выпуск наноцементов, давая при этом очень хорошие технологические и экономические результаты, как это показали промышленные испытания по производству наноцементов на технологической линии с такой шаровой мельницей и пресс-валковым предызмельчителем на цементном заводе в Китае [3].

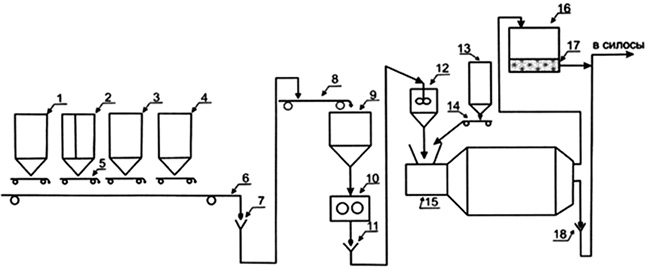

Оптимальная технологическая схема производства наноцемента

Оптимальная схема получения механоактивированных цементов – вяжущих низкой водопотребности – с сохранением производительности шаровых трубных мельниц и, соответственно, приемлемых удельных энергозатрат на тонну готового продукта реализована нами на цементном заводе Шин-хуа в г. Цзин-хуа, провинции Джедзян, КНР (рис. 7).

Данная технологическая линия включает в качестве вспомогательного дробильно-помольного оборудования мощную прессвалковую дробилку VSTM-2003 производительностью до 150 т/ч, мощность привода 400 кВт. В качестве основного помольного агрегата используется трубная трехкамерная шаровая мельница 2,9х11 м производительностью 50 т/ч по выпускаемому цементу с минеральными добавками марки 32,5 по стандарту КНР ASTM-2003. Мощность привода мельницы 1200 кВт, скорость вращения барабана 19,0 об./мин.

В предызмельчитель – пресс-вальцы подаются все компоненты смеси, включая портландцементный клинкер и минеральные добавки в кусковом виде (не более 300 мм в поперечнике), без предварительной сушки. Зазор между валками составляет около 40 мм. Конструкция шаровой трубной мельницы 2,9х11 м предусматривает создание в ней разряжения на выходе продукта максимально до 1100 Па для увеличения производительности за счет уноса мелкодисперсных частиц смеси.

Для исключения уноса частиц модификатора нами был установлен уровень разряжения на входе в мельницу – 75 Па, на выходе – 560 Па. Шаровая мельница 2,9х11 м включала 3 камеры, разделенные диафрагмами. Длина первой камеры 2,9 м, шаровая загрузка – шары диаметром 50 мм, общей массой 28 тонн. Длина второй камеры 2,3 м, шаровая загрузка – цилиндры трех видов: диаметром – 12, 14 и 16 мм. Длина цилиндров 20-25 мм, общей массой 22 тонны. Длина третьей камеры – 5,3 м, мелющая загрузка – цилиндры диаметром 8, 10 и 12 мм, длиной 20 мм, общей массой 48 тонн.

Суммарная толщина разделительных диафрагм составляет 0,5 м. Высота порога разделительных диафрагм – 200 мм. На задней стенке мельницы с внутренней стороны наварены лопасти для ускорения выгрузки готового продукта из мельницы. При разгрузке в ней остается не более 1,5 тонны продукта. На передней крышке предусмотрены жалюзи для засоса воздуха при создании разряжения в мельнице.

Добавку китайского производства серии FDN-05 в сухом виде вводили в исходную смесь в расходный бункер 12 после предварительного измельчения компонентов в пресс-вальцах до размера 0÷25 мм и гомогенизации смеси в смесителе с принудительным перемешиванием. Заводской обычный состав смеси: клинкер – 63%; вулканический камень – 6%; сланец – 16%; угольный шлак – 6%; известняк – 7%; гипс – 5%.

Перед началом каждых испытаний мельницу разгружали за счет ее работы на холостом ходу до момента прекращения выхода из нее продукта.

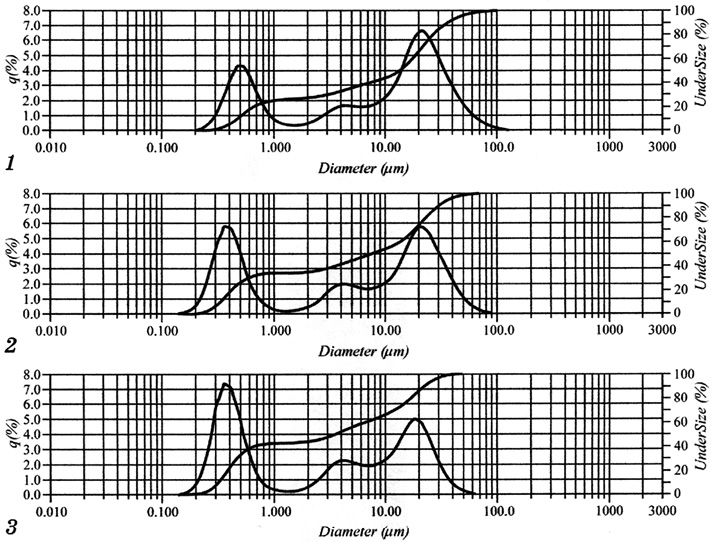

В первом эксперименте вводили при помоле цемента 1% масс. модификатора, во втором 0,8% масс., в третьем 0,6% масс. от количества смеси. Добавку в каждом случае вводили равномерно в течение 1 ч 40 мин. В каждой серии отобрано 11 проб. Первая проба – через 20 мин. после начала подачи материала, последующие – через 15 мин. Как показали результаты фракционирования отдельных проб полученных цементов при проведении первой серии испытаний с 1% масс. добавки, появление модификатора в мельнице приводит к смещению гранулометрического диапазона частиц цемента в область более дисперсных значений, т.е. наблюдается увеличение мелющей способности мельницы (табл. 1).

Таблица 1. Дисперсность и гранулометрический состав промышленных партий проб наноцементов, произведенных на заводе Шин-хуа, провинции Джедзян, КНР

| Гранулометрический состав, диапазон, мкм | Содержание фракции, % | |||||

| Проба №3 | Проба №6 | Проба №9 | ||||

| Абсолютное содержание частиц диапазона | Общее содержание частиц | Абсолютное содержание частиц диапазона | Общее содержание частиц | Абсолютное содержание частиц диапазона | Общее содержание частиц | |

| Эксперимент №1, ввод 1% масс. модификатора | ||||||

| 0-1,0 | — | 25,023 | 16,084 | 16,084 | — | 14,627 |

| 1,0-5,0 | 10,61 | 35,632 | 17,44 | 33,523 | 18,22 | 32,846 |

| 5,0-10,0 | 8,62 | 44,247 | 8,44 | 41,965 | 7,35 | 40,198 |

| 10,0-20,0 | 21,21 | 65,458 | 19,88 | 61,842 | 18,58 | 58,782 |

| 20,0-30,0 | 18,36 | 83,814 | 19,22 | 81,064 | 19,28 | 78,066 |

| 30,0-40,0 | 7,91 | 91,723 | 9,36 | 90,328 | 9,91 | 87,98 |

| 40,0-60,0 | 5,95 | 97,675 | 7,20 | 97,528 | 8,48 | 96,457 |

| 60,0-70,0 | 1,57 | 99,243 | 2,47 | 100,00 | 1,94 | 98,4 |

| 70,0-80,0 | 0,39 | 99,633 | 0,41 | 98,806 | ||

| Эксперимент №2, ввод 0,8% масс. модификатора | ||||||

| 0-1,0 | — | 41,048 | — | 37,694 | — | 33,936 |

| 1,0-5,0 | 11,0 | 52,084 | 12,05 | 49,744 | 11,34 | 45,275 |

| 5,0-10,0 | 8,13 | 60,213 | 8,86 | 58,601 | 8,90 | 54,176 |

| 10,0-20,0 | 16,84 | 77,056 | 18,234 | 76,835 | 19,02 | 73,194 |

| 20,0-30,0 | 13,49 | 90,543 | 14,37 | 91,201 | 15,74 | 88,932 |

| 30,0-40,0 | 5,26 | 95,801 | 5,35 | 96,555 | 6,39 | 95,323 |

| 40,0-60,0 | 3,35 | 99,155 | 2,99 | 99,540 | 3,93 | 99,256 |

| 60,0-70,0 | 0,48 | 99,630 | 0,306 | 99,843 | 0,42 | 99,677 |

| 70,0-80,0 | 0,70 | 99,852 | 0,16 | 100,00 | 0,22 | 99,897 |

| Эксперимент №3, ввод 0,6% масс. модификатора | ||||||

| 0-1,0 | — | 33,498 | — | 42,47 | — | 25,86 |

| 1,0-5,0 | 11,55 | 45,043 | 10,98 | 53,454 | 13,04 | 38,901 |

| 5,0-10,0 | 9,85 | 54,892 | 12,35 | 65,802 | 9,42 | 48,318 |

| 10,0-20,0 | 20,675 | 75,567 | 18,93 | 84,733 | 19,85 | 68,171 |

| 20,0-30,0 | 15,5 | 91,066 | 11,37 | 96,107 | 16,43 | 84,609 |

| 30,0-40,0 | 5,49 | 96,556 | 2,83 | 98,94 | 7,24 | 91,842 |

| 40,0-60,0 | 2,98 | 99,531 | 1,06 | 100,00 | 5,73 | 97,458 |

| 60,0-70,0 | 0,307 | 99,838 | 0,97 | 98,536 | ||

| 70,0-80,0 | 0,16 | 100,00 | 0,65 | 99,182 | ||

Примечание: Определения выполнены на лазерном гранулометре LA-950 фирмы HORIBA (Япония)

Производительность мельницы задавалась подачей компонентов цемента и составила обычную регламентную заводскую норму – 50 тонн/час. Аналогичные по габаритам мельницы в России имеют иную шаровую загрузку ввиду отсутствия предызмельчения материалов перед подачей в мельницу.

На российских цементных заводах гранулы клинкера и добавки подаются обычно в первую камеру мельницы, где дробятся в крупку и начинают измельчаться только во второй камере.

Это объясняет низкую тонину цементов (около 300 м2/кг) и значительно меньшую производительность мельниц по помолу цемента, например, на заводах ОАО «Воскресенский цементный завод», ЗАО «Липецкий цементный завод» – для мельниц 3,0х14 м производительность составляет около 35 тонн/час, на ОАО «Михайловский цементный завод» – для мельницы 3,0х14 м производительность составляет около 40 тонн/час. Мельницы габаритами 2,6х13 м, близкие по конструктивным характеристикам к мельнице 2,9х11 м завода Шин-хуа, имеют на цементных заводах России производительность около 25 тонн/час, т.е. в 2 раза меньше китайской. Отсюда и достаточно большие удельные энергозатраты на помол цемента, составляющие 50-60 кВт/т. После предызмельчителя, в частности пресс-вальцов на цементном заводе Шин-хуа, материал на 60-70% масс. – уже порошок, на 15-20% масс. он представлен в виде крупки до 5-7 мм, а небольшая часть материала (10-15% масс.) попадает в мельницу в виде частиц размером 15-25 мм.

Такой материал интенсивно измельчается уже в первой камере мельницы, а суммарные удельные энергозатраты на цементном заводе Шин-хуа (с учетом пресс-вальцов и шаровой мельницы) находятся в пределах 30-35 кВт на тонну цемента.

В ходе испытаний обнаружено значительное влияние модификатора FDN-05 на интенсивность помола цемента с минеральными добавками. Так, при фиксированной производительности помольной линии 50 тонн в час тонина цементов значительно возросла с вводом модификатора в количестве 0,6-1% масс. цемента и увеличением количества подаваемого вулканического камня (табл. 1).

Это говорит о возможности повышения производительности линии на заводе Шин-хуа на 10-20% при снижении тонины помола цементов до 400-500 м2/кг, достаточной для производства малоклинкерных качественных наноцементов.

Таблица 2. Удельная поверхность и средний размер частиц образцов цементов с минеральными добавками

| Образец* | S, м2/кг | d, мкм |

| 1-3 | 548 | 413 |

| 1-6 | 556 | 4,07 |

| 1-9 | 518 | 4,37 |

| 2-3 | 730 | 3,10 |

| 2-6 | 783 | 2,89 |

| 2-9 | 691 | 3,27 |

| 3-3 | 792 | 2,86 |

| 3-6 | 936 | 2,42 |

| 3-9 | 771 | 2,93 |

| Заводской | 462 | 6,60 |

*Здесь и далее обозначения образцов: первая цифра – № эксперимента, вторая цифра – № пробы отбора

Как видно по результатам работы мельницы 2,9х11 м в присутствии модификатора, более тонкое измельчение цемента с минеральными добавками происходит в основном за счет измельчения частиц диапазона 30-80 мкм (табл. 1). Введение модификаторов интенсифицирует помол и радикально повышает тонину цементов (табл. 2) за счет нанокапсуляции высокодисперсных зерен цемента и предотвращения их агрегации. Анализ полученных данных по гранулометрии цементов, в частности кривых на рис. 8, показывает, что особенно интенсивно возрастает тонина наноцементов с повышением содержания вулканической породы.

Основным требованием к минеральным добавкам является, кроме желательного содержания кремнезема и его соединений, сухое состояние.

В этой связи разработанные технологические схемы для производства механоактивированных цементов с добавками обычно включают участок сушки. Снижение содержания клинкерной части в цементах с минеральными добавками позволяет наряду с ростом энергосбережения значительно уменьшить выбросы СО2 в атмосферу.

На новых современных заводах помольные цеха также можно переориентировать на выпуск наноцементов с минимальными затратами, особенно если помольные технологические линии оснащены комбинированными системами.

Выводы:

На российских цементных предприятиях имеются действующие технологические линии, на которых уже сегодня можно производить наноцементы всех 6-ти классов. Это позволит, не останавливая работающее оборудование, увеличить эффективность его использования, значительно сократит удельные затраты топлива и выбросы СО2, повысит качество цемента, снизит себестоимость и улучшит экономические показатели работы предприятия.

На новых цементных заводах оптимальной схемой производства, пригодной для изготовления наноцементов, являются помольные технологические линии с прессвалковой системой предызмельчения.

Целесообразным представляется модернизация существующих технологических линий помола цементов с установкой предызмельчителей, среди которых прессвалковые – наиболее доступные и дешевые. Они также отличаются минимальными энергозатратами. Такая модернизация повысит производительность шаровых мельниц не менее чем на 30-40%.

Библиографический список

1. Бикбау М.Я. Нанотехнологии в производстве цемента. ОАО «Московский ИМЭТ». – Москва, 2008, – 768 с.

2. Ребиндер П.А. Поверхностные явления в дисперсных системах. Физико-химическая механика. Избранные труды. – Москва: Наука, 1979, – 381 с.

3. Бикбау М.Я., Мочалов В.Н., Лун Чень. Производство механохимически активированных цементов (вяжущих) низкой водопотребности // Цемент и его применение, вып. 3, 2008, с. 80-87.