Авторы дают описание традиционной технологии и предлагают новый метод – вспенивание полистирола в процессе химического взаимодействия негашеной кальциевой извести с водой, сопровождающейся выделением большого количества тепловой энергии и разогревом известковой смеси до 100-105°С. Эксперименты показали, что использование в качестве порообразующей добавки алюминиевой пудры и гранул пенополистирола, вспененных в извести, формование изделий в закрытой форме способствует лучшему сцеплению гранул с цементным камнем и повышению прочности бетона.

А.А. ПАК, канд. техн. наук, ст. научный сотрудник, Р.Н. СУХОРУКОВА, ведущий инженер, Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева ФГБУН Федерального исследовательского центра «Кольский научный центр Российской академии наук» (ИХТРЭМС КНЦ РАН), г. Апатиты, Мурманская область

Ключевые слова: ячеистый бетон, полистиролбетон, пенополистирол, технология, прочность, негашеная известь, закрытая форма

Keywords: cellular concrete, polystyrene concrete, polystyrene foam, technology, strength, quicklime, closed form

УДК 691.327

Полистирольный пенопласт (пенополистирол – ППС) относится к наиболее эффективным современным теплоизоляционным материалам. Он отличается низкой плотностью и теплопроводностью (0,033-0,042 Вт/м·°С при плотности от 15 до 85 кг/м3). Низкая теплопроводность ППС объясняется его высокой общей пористостью (до 98%), причем содержание закрытых (несообщающихся) пор в гранулах достигает 95%. ППС и изделия на его основе занимают самую большую нишу – до 80% из всего объема используемых теплоизоляционных материалов. Гранулы ППС обладают низким водопоглощением – 0,5-3% по объему; гигроскопичность не превышает 0,4% по массе, поэтому его теплотехнические свойства не изменяются под воздействием влажной среды. ППС не вызывает коррозию других материалов, устойчив к воздействию агрессивных сред, слабых и сильных кислот (за исключением концентрированной азотной кислоты), стоек в пресной и морской воде, щелочах, спиртах, неароматических маслах. Он обладает хорошими диэлектрическими свойствами – потери при прохождении через него электромагнитных волн различных частот минимальны. ППС не поддается гниению, обладает высокой биологической стойкостью, не разрушается под действием микроорганизмов – грибков, бактерий и др. В то же время ППС присущи довольно серьезные отрицательные качества: он относится к пожароопасным веществам; выделяет отравляющие вещества при горении; разлагается под воздействием ультрафиолетовых лучей; склонен к образованию статического электричества, вследствие чего взвешенная в воздухе пыль полимера образует взрывоопасные смеси, затрудняет его транспортировку и дозирование; при хранении и переработке из него может выделяться порообразователь – легколетучий углеводород (пентан или изопентан), поэтому необходимо хранить в закрытой таре в проветриваемом помещении вдали от нагревательных приборов. Кроме того, ППС разрушается под воздействием эфиров, кетонов, хлорированных и ароматических углеводородов, набухает в бензине и маслах, отличается низкой адгезией к другим материалам, в том числе к цементному камню [1-3]. Тем не менее, учитывая высокие теплоизоляционные качества ППС, технологичность, дешевизну, альтернативы ему в современном строительстве почти нет, и его широко используют в большинстве стран. Плиты из ППС применяют для наружной и внутренней теплоизоляции ограждающих конструкций зданий, изготовления сэндвич-панелей и блоков. На основе гранул ППС получают полистиролбетон (ПСБ) для изготовления термоэффективных ограждающих конструкций [4-6].

По общепринятой технологии суспензионный (вспенивающийся) полистирол (ПС) вспенивается по двухстадийной технологии, обработкой чаще всего водяным паром в специальных камерах экспандера – предвспенивателя при температуре в камере 95-105°С в течение 1-10 мин. На первой стадии производится первичное предвспенивание ПС в камере и сушка гранул при помощи подогретого до 60°С воздуха во время их транспортировки в силос сушки. Одновременно с сушкой в этих силосах осуществляется кондиционирование предвспененных гранул ППС, во время которого создавшийся внутри гранул (в результате их вспенивания) вакуум способствует диффундированию воздуха внутрь ячеек ППС. Кондиционирование осуществляется при оптимальной температуре от 16 до 25°С в течение 24-28 ч. Вторичное (либо многократное) предвспенивание гранул ППС проводится также в камере предвспенивателя с кондиционированием в силосах в течение 24-36 ч.

Таким образом, традиционная «паровая» технология ППС достаточно энергозатратна, требует специального оборудования и весьма продолжительна.

С другой стороны, известно, что химический процесс взаимодействия воды с негашеной известью сопровождается большим выделением тепла. Известь получают путем обжига известняков в специальных вращающихся или шахтных печах при температурах 1100-1200°С [7]. При этом происходит полное удаление углекислого газа и образование оксидов кальция и магния с преимущественным содержанием СаО. Такой продукт называется известью-кипелкой и представляет собой куски разного размера (комовая известь). Если комовую известь размалывают до порошкообразного состояния, то получают молотую негашеную известь.

Процесс гашения представляет собой взаимодействие извести с водой по реакции:

СаО + Н2О = Са(ОН)2

Реакция гашения извести протекает бурно, с большим выделением тепла (65,1 кДж на моль или 1160 кДж на 1 кг оксида кальция). При этом известковая смесь разогревается до 100-105°С с превращением воды в пар. Так как переход воды в пар сопровождается увеличением объема, создаются внутренние растягивающие напряжения в зернах извести, приводящие к их измельчению в тонкий порошок. При этом температура гасящейся извести может достигать таких значений, при которых возможно не только кипение воды, но и возгорание дерева.

Как указывалось ранее, бисерный ПС вспенивается при температурах 95-105°С, т.е. при тех же температурах, до которых разогревается известь при гашении водой. Отсюда вполне логично вспенивать полистирол в процессе гидратации негашеной извести. При этом достигается несколько положительных эффектов:

– исключается расход тепловой энергии на получение водяного пара;

– исключается дополнительная технологическая линия по вспениванию ПС в среде водяного пара;

– используется экзотермическая тепловая энергия изотермической реакции гидратации оксида кальция;

– известь после гашения может быть использована в качестве составного компонента для приготовления известкового или смешанного цементно-известкового вяжущего.

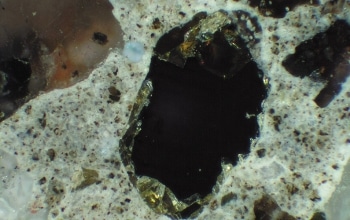

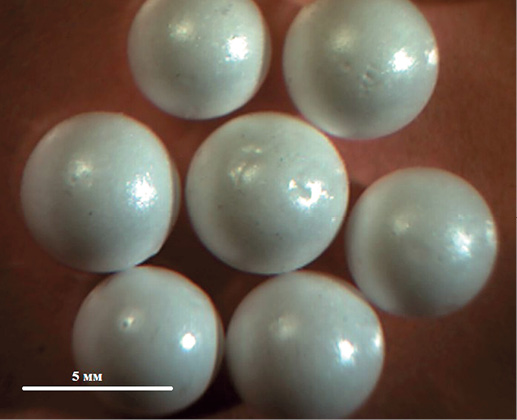

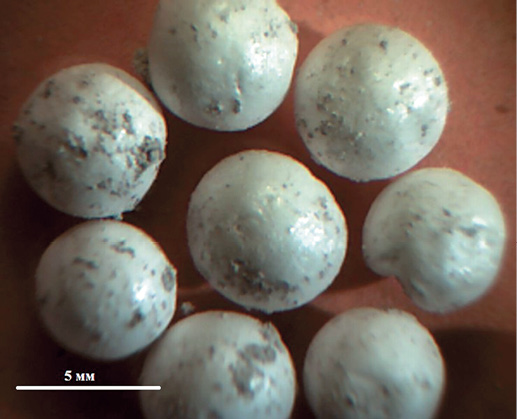

Для экспериментальной проверки возможности вспенивания ПС в процессе гашения извести первоначально была получена негашеная известь путем обжига карбонатита Ковдорского месторождения. После обжига при 950°С была получена известь общей активностью по содержанию CaO+MgO = 88%. Экспериментальным путем было установлено оптимальное соотношение «известь : ПС : вода», при котором температура гашения достигала 95-100°С и вспенивался ПС. Коэффициент вспенивания Квсп полистирола регулировался продолжительностью обработки ПС в извести. ПС предлагается вспенивать не полностью, чтобы он довспенивался (увеличивался в объеме) при последующей тепловой обработке полистиролбетона в пропарочной камере, что будет способствовать улучшению сцепления с цементным камнем. Эксперименты показали, что при соотношении «известь : ПС : вода», равном «1 : 1 : 0,9» и продолжительности обработки 3,0-3,5 мин., ПС вспенивается до Квсп = 8-10. Следует отметить, что при вспенивании водяным паром гранулы пенополистирола получаются правильной шарообразной формы с гладкой, глянцевой поверхностью, а гранулы полистирола, вспененные в смеси негашеной извести, имеют шероховатую, неровную поверхность (рис. 1).

Рис. 1. Гранулы пенополистирола, вспененные паром (а) и в смеси извести (б)

Очевидно, что сцепление с цементным камнем будет лучше у гранул, имеющих шероховатую, неровную поверхность, образующуюся при вспенивании ПС в смеси негашеной извести. Кроме того, на поверхности таких гранул имеются частички извести, что должно также способствовать лучшему сцеплению гранул ПС с цементным камнем.

Предлагаемый способ изготовления строительных изделий из легкого бетона с использованием в качестве крупного заполнителя гранул вспененного полистирола заключается в следующем1. Для обеспечения равномерного распределения гранул ППС во всем объеме изделия, обволакивания и прочного сцепления всех гранул ППС с растворной смесью предлагается использовать в качестве порообразующей добавки алюминиевую пудру. В результате химической реакции алюминиевой пудры с известью происходит газообразование и вспучивание (увеличение объема) растворной смеси. Если эти процессы происходят в открытой форме, гранулы ППС будут вытесняться в верхние слои формуемого изделия (в «горбушку»). Чтобы этого не происходило, предлагается формовать изделия в формах, закрываемых сверху крышкой, жестко закрепленной с корпусом формы. Вследствие исключения свободного расширения газобетонной смеси в закрытой форме будет происходить перераспределение и всестороннее обжатие гранул ППС растворной смесью.

Для замедления процесса вспучивания газобетонной смеси, чтобы успеть уложить ее в форму и закрыть крышкой, бетонную смесь предлагается затворять холодной (неподогретой) водой. Заформованное изделие сразу после закрытия формы крышкой без предварительной выдержки устанавливают в пропарочную камеру, предварительно разогретую до 40-45°С. В процессе тепловлажностной обработки изделия в закрытой форме в пропарочной камере на стадии подъема температуры происходит вспучивание газобетонной смеси, а во время изотермической выдержки при 95-100°С – довспенивание частично вспененного полистирола и его перераспределение в объеме изделия. После окончания изотермической выдержки и приобретения бетоном требуемых прочностных свойств производят снижение температуры в пропарочной камере до 35-40°С, извлекают форму из камеры и распалубливают изделие.

В таблице приведены результаты испытаний образцов-кубов размерами 7,07×7,07×7,07 см, изготовленных из полистиролгазобетонной смеси на гранулах ППС, вспененных водяным паром и в смеси негашеной извести, после пропарки при температуре изотермической выдержки +85°С.

Таблица 1. Прочность при сжатии полистиролгазобетонных образцов в зависимости от способа вспенивания ППС

| Способ вспенивания ППС | Плотность бетона, γсух кг/м3 | Прочность бетона при сжатии, Rсж, МПа | |||

| расчетная | фактическая | фактическая | приведенная* | %% | |

| водяным паром | 400 | 381 | 0,82 | 0,86 | 100 |

| в извести | 400 | 447 | 1,22 | 0,97 | 113 |

| водяным паром | 500 | 530 | 2,21 | 1,97 | 100 |

| в извести | 500 | 522 | 2,58 | 2,37 | 120 |

| водяным паром | 600 | 586 | 2,61 | 2,84 | 100 |

| в извести | 600 | 642 | 3,08 | 3,03 | 107 |

*Прочность бетона при сжатии, приведенная к расчетной плотности по формуле: Rприв. = (γприв. / γфакт.)2×Rфакт.

Как видно из таблицы, прочность полистиролбетона на гранулах ППС, вспененных в извести, выше прочности бетона на гранулах, вспененных водяным паром, что подтверждает эффективность предлагаемого способа изготовления полистиролбетонных строительных изделий.

Выводы:

Предложена новая технология вспенивания суспензионного полистирола в процессе химического взаимодействия кальциевой негашеной извести с водой, с использованием в качестве поризующей добавки алюминиевой пудры, затворением газобетонной смеси холодной водой и формованием изделий в закрытых формах, позволяющих сократить экономические затраты и повысить прочность полистиролбетона.

Библиографический список

1. Бейлин В.И., Кушеверская С.В., Шехтмейстер И.Э. Свойства, переработка и применение вспенивающегося полистирола //Учебное пособие для рабочих профессий. – М.: НИИТЭХИМ, 1985. – 66 с.

2. Павлов В.А. Пенополистирол. – М.: Химия, 1973. – 239 с.

3. Довжик В.Г. Факторы, влияющие на прочность и плотность полистиролбетона // Бетон и железобетон. 2004. – №3, с. 5-11.

4. Ванников К.В., Тимофеев А.А. Пенополистиролбетон. Актуальные проблемы современного материаловедения //Материалы Всероссийской научной конференции молодых ученых. – Наука. Технологии. Инновации. 2004. – Новосибирск: НГУ, ч. 2, с. 92-94.

5. Филиппов В.П., Беляков В.А. Рекомендации по применению полистиролбетона в строительстве //ОАО «УралНИИАС». 2002 – Екатеринбург. – 13 с.

6. Ярмаковкий В.Н., Шапиро Г.И. Монолитный полистиролбетон – надежная теплозащита зданий //Промышленное и гражданское строительство. – М., 2002. – №9, с. 31-33.

7. Монастырев А.В. Производство извести. Учебник для подгот. рабочих на производстве. – М.: Высшая школа, 1975. – 223 с.

1 Заявка 2018120282 РФ, МПК СО1F 5/14, 7/02, 5/00, 7/00 (2006.01). Способ изготовления полистиролбетонного изделия /Пак А.А., Сухорукова Р.Н., Бастрыгина С.В. и др.; ФГБУН ФИЦ «Кольский научный центр» РАН. – №2018120282/03; заявл. 31.05.2018 г.)