В статье рассматривается возможности использования техногенных ресурсов в качестве замещения клинкерного вяжущего.

УДК 666.9100

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры «Материаловедение в строительстве», УГТУ-УПИ, г. Екатеринбург

Ключевые слова: клинкер, гипс, вяжущее, обжиг, нефтекокс, крекинг, известняк, сульфат

Keywords: clinker, gypsum, binder, roasting, petroleum coke, cracking, limestone, sulfate

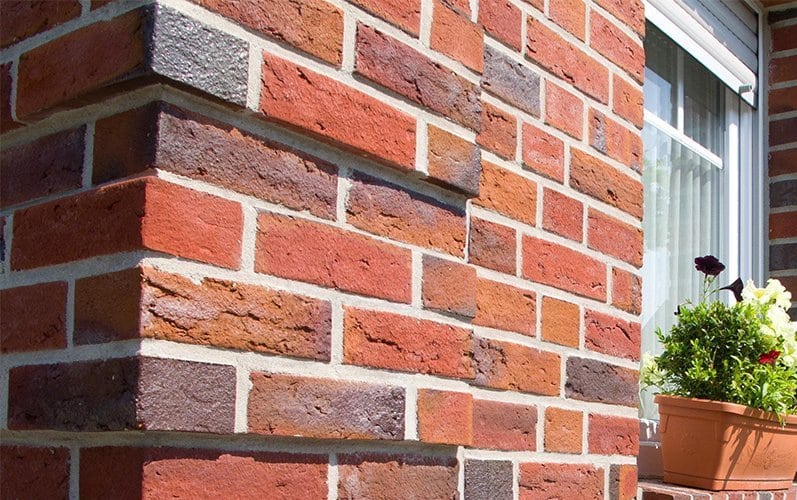

Замещение клинкерного вяжущего гипсовым гидравлическим аналогом представляется существенным дополнением реального ресурсосбережения. Более того, гипсовый гидравлический аналог имеет свои уникальные «бонусы».

В минеральных отходах современной индустрии значимое место отведено гипсовым формам от производства стеклопродукции, удобных для измельчения вследствие низкой абразивности и малого «калибра» куска, имеющих стабильный химсостав. К сожалению, этот высококачественный техногенный ресурс никак не используется и поэтому сбрасывается в отвалы.

В линейке гипсовых вяжущих заслуженную известность имеет продукт высокотемпературного обжига, так называемый эстрихгипс, в составе которого присутствуют оксиды серы и кальция и даже свободный кислород [1]. Вследствие приведенного выше сочетания эстрихгипс не должен быть отнесен к классу гидравлических вяжущих [2].

Логично ожидать, что агломерация, имеющая Т° обжига ≥ 1500°С, гарантирует получение из гипсовых форм гидравлического вяжущего необходимых кондиций. Ниже представлены результаты эксперимента с применением разного натурального гипсового сырья, осуществленного в начале этого века.

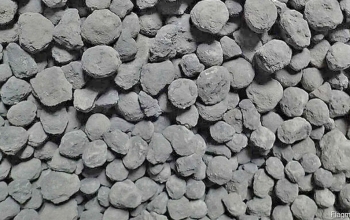

В качестве топлива в агломерационной шихте использовали предельно дешевый, сернистый нефтекокс – продукт термического разложения нефти на последней стадии ее крекинга. Сульфатные, т.е. серосодержащие виды продукции крекинга минимальны по стоимости, поскольку присутствие серы в сырье для большинства промышленных технологий либо исключается, либо ограничивается. Однако в гипсовых технологиях сера является базовым компонентом, что позволяет использовать предельно дешевое топливо в виде высокосернистого нефтекокса, спрос на который многократно ниже, чем предложение.

Логично полагать, что при разработке продукции, нейтрализующей избыточную серу, приоритетны повсеместно распространенные горные породы, такие как карбонаты кальция и магния.

Ниже представлены результаты исследований Уральского политехнического института совместного агломерационного обжига гипсового камня и карбонатов, в которых нефтекокс самых низких кондиций участвовал как топливо. Шихта в виде гранул размером 6-7 мм содержала 8%-ю добавку известняка. В табл. 1 приведены химический состав сырья и свойства нефтекокса.

Таблица 1. Химический состав сырьевых материалов

| Материал | —Δm | CaO | MgO | SO3 | SiO2 | Al2O3 | Fe2O3 |

| Гипс | — | 46,0 | 2,8 | 50,3 | — | 0,3 | 0,5 |

| Известняк | 43,3 | 56,1 | 0,3 | — | — | — | — |

| Гипсовая форма | 0,2 | 40,2 | 0,6 | 58,2 | 0,5 | 0,3 | — |

-Δm – потеря массы в % после прокаливания при 900°С. Шихтовое топливо: кокс нефтяной. Насыпная плотность – 710 кг/м3, фракция – минус 0,6 мм.

Ускорение твердения сульфатной продукции и повышение ее активности

Ускорение твердения вяжущих гидромеханической активацией (ГМА). Это явление было обнаружено учеными Уральского политехнического в 80-х годах прошлого века при разработке технологий утилизации высококальциевых зол.

В процессе ГМА минеральная суспензия циркулирует по замкнутому контуру трубопровода. При этом лопасти насоса и активируют поверхность минеральных частиц, после чего активированная смесь переключается на заполнение форм.

Экспериментальная установка для ГМА состояла из фарфорового стакана с Н2О и вертикально установленного в нем по центру «ротора» – металлического стержня, также оснащенного вертикально выставленными лопастями и электроприводом. В табл. 2 представлены результаты утилизации гипсовых форм посредством ГМА на «образцах-таблетках» диаметром 30 и толщиной 5 мм.

Таблица 2. Влияние ГМА на строительно-технические свойства гипсовых форм. Водогипсовое отношение – 0,29

| Сроки активации, минуты | Сроки схватывания, минуты | Прочность на сжатие, МПа | |||

| начало | конец | 3 суток | 7 суток | 28 суток | |

| Без активации | 13 | 71 | 4,5 | 6,1 | 10,9 |

| 1 | 7,0 | 65,0 | 4,9 | 6,8 | 11,5 |

| 3 | 12,0 | 52,0 | 6,5 | 7,7 | 13,0 |

| 5 | 17,0 | 42,0 | 7,1 | 8,0 | 19,0 |

Таким образом, ГМА ускоряет сроки схватывания и твердения гипсовых вяжущих и кратно повышает их прочность.

Влияние пластфикатора С-3 на прочность эстрихгипса (ЭГ)

Пробу массой 1 кг ЭГ и 30 г пластификатора С-3 мололи в барабанной мельнице, отбирая пробы через 30 мин. Результаты приведены табл. 3.

Таблица 3. Влияние пластификатора С-3 на свойства эстрихгипса

| Время помола | Начало схватывания | Конец схватвания | В/Г | RсжМПа, 3 суток | RсжМПа, 7 суток | Rcж, МПа, 28 суток |

| — | 13 мин | 23мин. | 0,4 | 1,7 | 2,4 | 4,1 |

| 30 мин | 22 мин | 58мин. | 0,3 | 4,2 | 5,2 | 8,8 |

| 60 мин | 20мин | 29мин. | 0,24 | 6,8 | 8,1 | 13,8 |

| 90 мин | 8мин | 15мин. | 0,22 | 4,9 | 5,5 | 9,4 |

Примечание: В/Г – водогипсовое отношение.

Таким образом, пластификатор С-3 кратно повышает прочность вяжущего и сокращает сроки его помола. Однако после 60 мин. циркуляции ГМА трансформируется в «дезактивацию» с существенным понижением прочности образцов.

Кроме того, установлено, что при обжиге гипсового сырья недопустимо превышение температурного режима обжига.

Выводы:

1. Агломерационный высокотемпературный (Т°≥1500°С) обжиг сульфатно-карбонатных смесей продуцирует производство качественной строительной продукции широкого профиля.

2. В линейке гипсовых вяжущих наибольшую известность имеет продукт высокотемпературного обжига – эстрихгипс, в составе которого присутствуют оксиды серы и кальция и свободный кислород, вследствие чего, эстрихгипс не соответствует требованиям к гидравлическим вяжущим.

3. В минеральных отходах современной индустрии значимое место отведено гипсовым формам от производства стеклопродукции, которые удобны для измельчения из-за низкой абразивности и малого «калибра» куска, а также имеют стабильный химический состав. Однако указанный высококачественный техногенный ресурс никак не используется и поэтому сбрасывается в отвалы.

4. Строительно-технические свойства сульфатной техногенной продукции можно существенно повысить посредством применения гидромеханической активации, которая является эффективным приемом ускорения сроков схватывания и твердения гипсовой продукции при параллельном кратном повышении ее прочности.

5. Спрос на высокосернистый нефтекокс предельно ограничен. Настоящим предлагается вариант его реальной утилизации.

6. При термообработке (обжиге) сульфатсодержащего сырья превышение температурного режима категорически недопустимо.

Библиографический список

1. Стройиндустрия и промышленность строительных материалов. Энциклопедия. – М: Стройиздат. 1996, с. 273.

2. Стройиндустрия и промышленность строительных материалов. Энциклопедия. – М.: Стройиздат. 1996, с. 291.

3. Чебуков М.Ф., Коряков И.Ф., Пьячев В.А., Уфимцев В.М. Усовершенствованная технология обжига цементного клинкера в фильтрующем слое топливосодержащих гранул. Материалы IV Всемирного конгресса по химии и технологии цемента, – М.: 1970.

4. Фролов В.И., Бездежский Г.Н. Агломерация рудных материалов. – Екатеринбург: ГОУ ВПО «УГТУ-УПИ», 2003, – 400 с.