В статье рассмотрены вопросы замены цемента доступными утилизируемыми материалами в качестве вяжущих добавок, в частности фосфогипсом и белитовым шламом. Экспериментально определены зависимости прочности строительных смесей от количества и качества минеральных добавок. Сделан вывод о возможности получения вяжущих компонентов из минеральных отходов и целесообразности комбинирования компонентов в процессе приготовления строительных смесей.

УДК 725.4

Ю.В. ДМИТРАК, доктор техн. наук, профессор, ректор, О.З. ГАБАРАЕВ, доктор техн. наук, профессор, Т.С. ЦИДАЕВ, канд. техн. наук, старший преподаватель, Г.О. ГАБАРАЕВ, студент, Северо-Кавказский государственный технологический университет, г. Владикавказ; П.П. СТАСЬ, аспирант, Тульский государственный университет

Ключевые слова: цемент, вяжущие компоненты, фосфогипс, белитовый шлам, строительная смесь, минеральная добавка

Keywords: сement, cementitious components, phosphogypsum, belitic sludge, mortar, mineral additive

Используемые для приготовления бетонов в качестве вяжущего цементы являются дорогостоящим материалом, поэтому наметилась тенденция замены его доступными утилизируемыми материалами: доменными и топливными шлаками, золой, шламами и т. п. [1-3].

Наиболее распространенными отходами являются фосфогипс, белитовые шламы, отходы карбонатов и др. Целесообразность их применения в составе сухих строительных смесей определяется комплексными исследованиями. Наиболее рациональным способом получения β-модификации полугидрата сульфата кальция является термообработка фосфогипса при температуре около 200°С после сушки нейтрализованного фосфогипса до влажности не более 10%. Это связано с тем, что применяемое оборудование не рассчитано на термообработку материала большей влажности.

При термообработке фосфогипса в течение 1,5-3,0 часов при температуре 160-200°С в виде пара выделяется кристаллизационная вода:

CaSO4 2H2O=CaSO4 0,5 H2O+0,5 H2O↑

Для получения вяжущего полугидрата β-модификации на основе фосфогипса оптимальна температура дегидратации 180°С и время дегидратации 2,0 часа. Для улучшения вяжущих свойств фосфогипса полугидрата β -модификации мололи его в шаровой мельнице в течение 10 минут. Образцы готовили при водовяжущем отношении 1,0 с твердением в естественных условиях (табл. 1).

Таблица 1. Свойства вяжущего из фосфогипса

| Показатели | Единицы | Величина | |

| немолотый | молотый | ||

|

Сроки схватывания: – начало – конец |

мин. |

5 14 |

5 14 |

|

Предел прочности при сжатии в возрасте: – 3 часа – 3 суток – 28 суток |

МПа |

1,22 1,26 2,88 |

2,06 2,22 4,2 |

При увеличении удельной поверхности до 6300 см2/г прочность образцов удвоилась. В возрасте 28 сут. предел прочности при сжатии составил 1,0-4,2 МПа против 2,9 МПа.

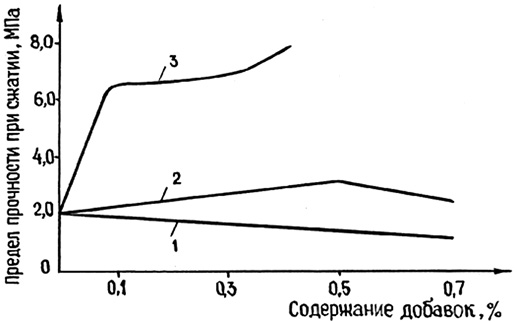

Хлорид натрия вводили в количестве 0,5% и 1,0% от массы фосфогипса. Образцы, твердевшие в естественных условиях, испытывали в возрасте 2 часа и 28 суток. Установлено, что добавка увеличивает прочность смеси в начальный период твердения (рис. 1).

Прочность образцов, твердеющих в течение 2-х часов в естественных условиях при водовяжущем отношении 1,0, увеличилась на 60-80%. При увеличении времени твердения прочность не увеличилась, а при добавке хлорида натрия она уменьшилась в 1,5-2 раза.

При введении сульфитно-дрожжевой бражки в количестве 0,1, 0,3 и 0,5% от массы смеси водовяжущее отношение смеси снижается с 0,8 до 0,6 и с 1,0 до 0,7, а прочность увеличивается в 1,5-3 раза. Добавка СДБ в количестве 0,1-0,3% по массе увеличивает прочность образцов до 8,0 МПа.

Шламы алюминиевого завода обрабатывали при температуре 100, 400, 500, 600, 700 и 800°С. Обожженный шлам мололи в шаровой мельнице 3,5 часа до получения удельной поверхности порядка 4000 см2/г. Большую прочность на сжатие имели образцы из шлама, обожженного при 700°С. При увеличении или уменьшении этой температуры обжига прочность образцов снижается (табл. 2).

Таблица 2. Зависимость прочности образцов от времени термообработки

| Температура, °С | Время, час | Удельная поверхность, см2/г | Прочность при сжатии, МПа | |

| 7 суток | 28 суток | |||

| 700 | 2 | 3500-4000 | 0,18 | 0,92 |

| 700 | 4 | 3500-4000 | 0,22 | 0,93 |

| 700 | 6 | 3500-4000 | 0,25 | 0,96 |

Большей прочностью обладают образцы, твердевшие в естественных условиях при температуре 20°С и влажности 60%. Прочность твердевших при других условиях образцов оказалась меньшей. Прочность образцов, твердевших в естественных условиях в течение 28 суток, оказалась 0,9 МПа.

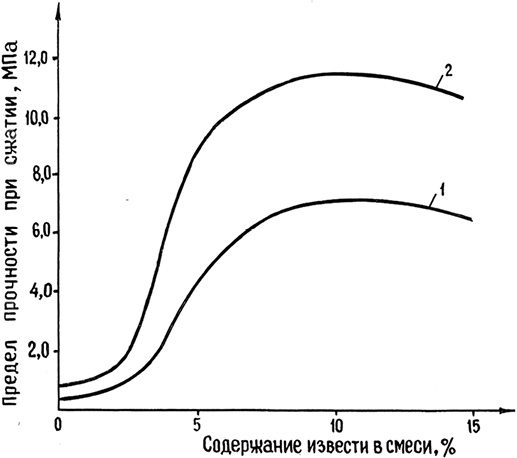

Известь вводили в обожженный при температуре 700°С в течение 2-х часов и измельченный до удельной поверхности 3700 см2/г шлак с содержанием от 1 до 15% по массе воды.

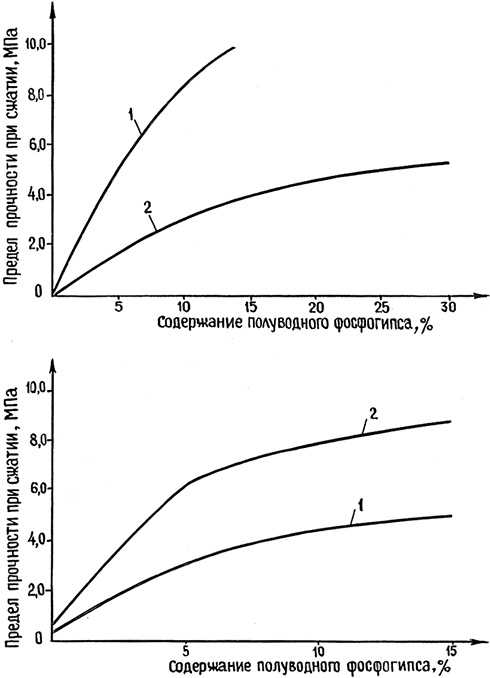

Из полугидрата фосфогипса β-модификации были изготовлены две партии: первая партия – при постоянном водовяжущем отношении 0,4 и добавке полугидрата фосфогипса до 15% по массе, а вторая – при переменном водовяжущем отношении из равноподвижных смесей. Добавка полугидрата фосфогипса в количестве до 15% по массе при постоянном водовяжущем отношении увеличила прочность образцов при сжатии до 9 МПа и изгибе – до 12 МПа.

Добавка извести в количестве от 1 до 10% по массе увеличила предел прочности образцов при сжатии и изгибе соответственно с 0,7 и 0,6 МПа до 11,6 и 4,5 МПа (рис. 2). При добавке извести более 10% прочность уменьшалась.

С увеличением содержания полугидрата фосфогипса в шламе подвижность смеси снижается. При введении более 15% смесь становится малоподвижной. Влияние добавки полугидрата фосфогипса от 1 до 50% оценивали на образцах из равноподвижных смесей. Повышение прочности достигается при введении в обожженный шлам полугидрата фосфогипса в количестве 15% и извести – 1% по массе.

При введении в состав обожженного шлама 15% полугидрата фосфогипса получена смесь прочностью при сжатии 5 МПа с необходимой для транспортировки подвижностью. Добавка 10% извести обеспечивает прочность 11,6 МПа. Прочность 5,0 МПа достигается при водовяжущем отношении 0,45 и добавке полугидрата фосфогипса в количестве 15% (рис. 3).

Целесообразность получения вяжущих компонентов из отходов промышленности подтверждается практикой [4-10].

Хвосты гидрометаллургии. Прочность смесей с содержанием гипса увеличивается в 1,5-2,0 раза с улучшением транспортабельности смеси. Отсутствие твердого компонента в смеси лишает ее структурного скелета и повышает компрессионные способности. Прочность образцов при сроке твердения 3, 6, 12 месяцев составляет соответственно 3,1, 5,7 и 7,6 МПа.

Хвосты обогащения. При использовании клинкерного цемента и золы уноса подвижность смеси составляет около 14 см, а прочность при сжатии в возрасте 60 суток – 3,5-4,0 МПа.

Топливные шлаки. Используются в качестве вяжущего для получения смесей прочностью до 4,0-5,0 МПа с добавкой от 5 до 25% цемента. Шлаки дробят в дробилке, а затем в шаровой мельнице до 55 и 75% прохода через сито +0,08 мм. Составы с расходом вяжущего 450 кг на 1 м3 при соотношении цемента и шлака 1:2 обеспечивают прочность от 2,8 до 4,9 МПа в 28-дневном возрасте.

Золы. Без добавления цемента затворение смесей 3% растворами НСI и CaCI2 увеличивает прочность смесей и ускоряет сроки схватывания.

Отходы химического производства. Прочность составов с добавкой кремнегеля в количестве 5-7 кг повышается на 15-20%. С увеличением кремнегеля более 9 кг/м3 составы быстро схватываются. Добавление в смеси 0,2% СДБ от количества цемента увеличивает прочность в 60-дневном возрасте на 30%. При уменьшении цемента на 20 кг прочность хотя и увеличивается на 10%, но меньше на 20%, чем у смесей с расходом цемента 160 кг/м3.

Добавка пластификаторов ССБ, ОЖК увеличивает прочность на 10-30% при одинаковой пластичности или снижает расход цемента на 10-15% при одинаковой прочности. Реализация полученных экспериментально и аналитически результатов исследований способствует комплексному улучшению показателей строительного производства, в том числе и экологического аспекта при уменьшении количества минеральных отходов на земной поверхности [11-12].

Выводы:

На основе обожженных и измельченных минеральных добавок возможно получение вяжущих компонентов, обеспечивающих прочность строительных материалов. Комбинирование компонентов в процессе приготовления твердеющих смесей значительно улучшает их прочностные свойства.

Библиографический список

1. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, с. 45-53.

2. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management, vol. 9, № 6, 2015, рр. 1119-1123.

3. Reiter K., Heidbach O. .3-D geomechanical-numerical model of the contemporary crustal stress state in the Alberta Basin (Canada)// Solid Earth, №. 5, 2014, рр. 1123-1149.

4. Golik V., Komashchenko V., Morkun V., Burdzieva O. Metal deposits combined development experience // Metallurgical and Mining Industry, vol. 7, № 6, 2015, с. 591-594.

5. Golik V., Komashchenko V., Morkun V., Zaalishvili V. Enhancement of lost ore production efficiency by usage of canopies // Metallurgical and Mining Industry, vol. 7, № 4, 2015, рр. 325-329.

6. Sheshpari M. A Review of Underground Mine Backfilling Methods with Emphasis on Cemented Paste Backfill // Electronic Journal of Geotechnical Engineering, vol. 20, № 13, 2015, рр. 5183-5208.

7. Doifode S. K., Matani A. G. Effective Industrial Waste Utilization Technologies towards Cleaner Environment // International Journal of Chemical and Physical Sciences, vol. 4, 2015, Special Issue, NCSC, рр. 536-540.

8. Vrancken C., Longhurst P. J., Wagland S. T. Critical review of real-time methods for solid waste characterisation: Informing material recovery and fuel production // Waste Management, vol. 61, 2017, рр. 40-57.

9. Golik V.I., Dmitrak Yu. V. Parameters of transportation of tailings of metals lixiviating. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, рр. 67-75.

10. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле // Белгород, 2013, – 213 с.

11. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет // Горный журнал, №3, 2016, с. 6-12.

12. Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА – надежную сырьевую основу // Известия Тульского государственного университета. Науки о Земле, №2, 2016, с. 101-114.

13. Ляшенко В.И. Природоохранные технологии освоения сложноструктурных месторождений полезных ископаемых // ФГУП «ГИПРОЦВЕТМЕТ». Маркшейдерский вестник, №1, 2015, с. 10-15.

14. Прокопов А.Ю., Масленников С.А., Шинкарь Д.И. К вопросу о влиянии технологических факторов на деформационные характеристики бетона в многослойной крепи // Научное обозрение, – М.: МГГУ, №11, 2013. с. 97-102.

15. Разоренов Ю.И., Голик В.И. Проблемы глубокой утилизации отходов переработки угля // Маркшейдерия и недропользование, №4 (66), 2013, с. 52-54.

В статье представлены результаты исследований, выполненных по программе Erasmus +574061-EPP-1-2016-1-DE-EPPKA2-CBHE-JP «Modernization of geological education in Russian and Vietnamese universities».