УДК 624

К.Н. МАКАРОВ, доктор техн. наук, профессор, завкафедрой, Ю.А. ДМИТРИЕВ, канд. техн. наук, Е.А. ЮРЧЕНКО, канд. техн. наук, доцент, Е.Е. ЮРЧЕНКО, канд. техн. наук, доцент кафедры, В.Е. ЮРЧЕНКО, студентка кафедры «Строительство», Сочинский государственный университет

Ключевые слова: композит, пеностекло, проводящий слой, нагревательный элемент

Keywords: composite, foam glass, conductive layer, heating element

Синтезирован композитный нагревательный четырехслойный элемент. Исходными материалами служат отходы производства стекла, металлообработки, инертные: мел, известь, уголь. Продукт по сравнению с проволочными нагревателями способен к длительной эксплуатации, в том числе и в химически агрессивных средах. Имеет, как и полупроводниковые терморезисторы, отрицательный температурный коэффициент сопротивления в диапазоне температур от 22°С до 70°С. Возможен к применению как нагревательный элемент для полов и стен, противообледенительных систем дорожных покрытий и тротуаров, опалубки при производстве изделий из сборного железобетона.

Накопление отходов стекла – серьезная экологическая проблема, поскольку такие отходы способны очень длительное время сохраняться в окружающей среде без разрушения и разложения на исходные компоненты. Во всем мире наблюдается постоянное увеличение объемов образования стеклобоя, который может служить ценным минеральным ресурсом для различных отраслей. Поэтому в настоящее время стеклянные отходы все чаще находят применение в различных отраслях. В частности, растет производство пеностекла – перспективного пористого материала, изделия из которого используют в качестве теплоизоляторов, звукоизоляторов, влагоизоляторов, электроизоляторов, заполнителей бетонов и штукатурки, декоративных отделочных материалов [1-4].

Пеностекло имеет ряд преимуществ по сравнению с другими материалами, сочетая в себе изоляционные свойства, обусловленные его высокой пористостью, с достаточно высокой механической прочностью, относительно невысокой плотностью, негорючестью, устойчивостью к нагреву, увлажнению, действию электрического тока.

Другим трудноутилизируемым отходом, используемым в создании композитного нагревательного элемента, служили продукты металлообработки: железные и медные опилки, металлическая стружка, в том числе подвергшиеся окислению, покрытые слоем оксидов и/или гидроксидов.

Учитывая эксплуатационные свойства отходов стекла, в настоящей работе предпринята попытка использовать стеклобой для создания плоскостных нагревательных элементов с достаточно большой площадью поверхности. Эти элементы могут использоваться в качестве отопительных поверхностей, таких как теплые полы, фрагменты стен в помещениях, покрытия дорог и тротуаров, где недопустимо образование льда, а также в составе обогреваемой опалубки.

Поскольку такие конструкции имеют большую площадь поверхности и предполагают значительный расход исходного сырья для изготовления, целесообразно достигать их высокой надежности и низкой себестоимости.

Синтез пеностекла проводится при высоких температурах (800-900°C) в воздушной среде, что обеспечивает необходимые условия для интенсивного протекания реакций окисления, в частности окисления металлов. Если в состав исходной стекольной шихты для синтеза ввести металлы (возможно, в смеси с их оксидами и/или гидроксидами) и подвергнуть ее действию высоких температур в течение длительного времени, в результате получится устойчивый к окислительным процессам композиционный материал сложного состава. Такой материал представляет собой пористую стеклянную матрицу, в объеме которой связаны частицы металлов, не прореагировавшие с кислородом воздуха, и частицы оксидов этих металлов, образовавшиеся в результате окисления в процессе синтеза. Очевидно, в процессе синтеза в полученном композите уже пройдут все интенсивные окислительные процессы, связанные с превращением металлов в их оксиды. Основная часть металла окислится, оставшийся металл будет связан в стеклянной матрице, отчасти защищающей его от контакта с кислородом воздуха.

Таким образом, в процессе эксплуатации полученный материал будет менее подвержен окислительным процессам и окажется способным лучше защитить проводящий слой от разрушения по сравнению с традиционными нагревательными элементами, изготовленными из металлической проволоки типа нихрома и других сплавов с высоким удельным электрическим сопротивлением.

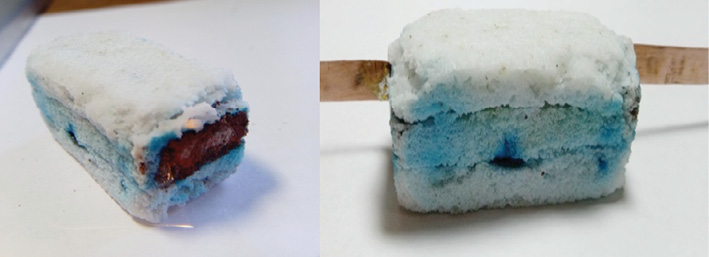

В процессе экспериментов проводящий композиционный слой помещали между двумя изолирующими слоями из чистого пеностекла, не содержащего примесей металлов, их оксидов и других электропроводных веществ. Верхний пористый изолирующий слой защищали плотным слоем из плавленого стекла. Этот слой и станет внешней эксплуатируемой поверхностью нагревательного элемента. В результате проводящий слой нагревательного элемента защищен от контакта с кислородом воздуха тремя слоями инертных материалов.

Поскольку полученный композит имеет плоскостной проводящий слой, а не тонкий цилиндрический, как у проволочного нагревателя, то его надежность и долговечность при эксплуатации окажется существенно большей.

В лаборатории строительных материалов Сочинского государственного университета синтезирован четырехслойный образец в масштабе 1:10 от промышленного. Использовался порошковый метод получения пеностекла [5, 6], который отличался от традиционного составом шихты из четырех слоев, помещаемых один на другой в следующем порядке:

1. Нижний изолирующий слой. Исходный состав: стеклянный порошок, полученный из измельченного стеклобоя, с добавками 2% (от массы стекла) карбоната кальция в виде мела и 3% нитрата калия как газообразователя и дополнительного вспенивающего реагента.

2. Проводящий композиционный слой. Исходный состав: порошок железа c добавками оксида меди (CuO), углерода в виде активированного угля и смеси на основе стеклянного порошка. При этом углерод выполняет функцию восстановителя, частично восстанавливая оксид меди до металлической меди. Данный слой в процессе синтеза обеспечивает физико-химические процессы конечного продукта. К таковым относятся:

а) размягчение стекломассы;

б) разложение газообразователя и вспенивающего агента с выделением газов, вспучивающих стекломассу;

в) частичное окисление металлического железа, например, по реакции:

3Fe + 2O2 = Fe3O4;

г) частичное восстановление оксида меди:

2CuO + C = 2Cu + CO2;

д) образование карбида железа, например, по реакции:

3Fe + С = Fe3С;

е) механическое внедрение частиц металлов в стеклянную матрицу в процессе застывания;

ж) механическое и химическое внедрение оксидов металлов в стеклянную матрицу (за счет термических реакций оксидов с компонентами стекломассы) может приводить к образованию сложных силикатов различного состава.

3. Верхний изолирующий слой. Исходный состав: аналогично нижнему изолирующему слою.

4. Дополнительный защитный слой. Исходный состав: стеклянный порошок, полученный из измельченного стеклобоя.

Исходные компоненты каждого слоя перемешивались, перетирались и просеивались через сита с размером ячейки 0,063 мм. При таком размере частиц шихта в процессе синтеза превращается в однородный расплав уже при температурах порядка 700-800°С [7].

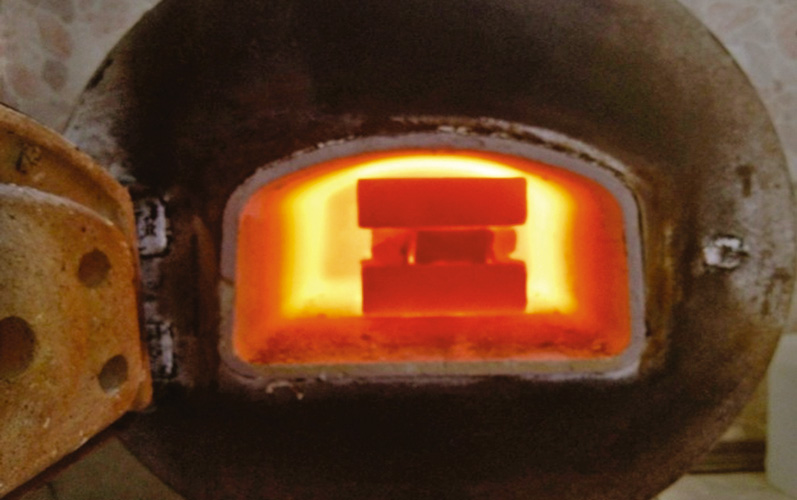

Шихта послойно помещалась в разборную прямоугольную форму из шамотного кирпича и подвергалась термообработке в лабораторной муфельной печи при температуре 800-900°C (рис. 1) в течение четырех часов с последующим медленным охлаждением до комнатной температуры.

После проведения синтеза на торцах полученного образца сформированы контактные площадки из чистой меди (гальваническим методом), к которым припаяны медные контакты. Готовый образец представляет собой монолитный прямоугольный параллелепипед с размерами около 55×25×25 мм, толщиной слоев от 3 до 7 мм и плотностью 2,3 г/см3 (рис. 2).

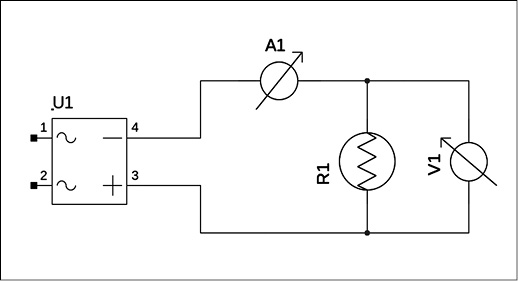

Эксплуатационные свойства полученного композита исследовались в соответствии с электрической схемой (рис. 3).

Образец нагревательного элемента R1 включается в цепь, состоящую из регулируемого источника постоянного тока U1, амперметра A1, вольтметра V1 и измерителя температуры. Амперметр включался с нагревательным элементом последовательно, а вольтметр – параллельно. Источник тока обеспечивал подачу постоянного напряжения от 5 до 16 В при токе до 6 А. Ток в цепи композита и падение на нем напряжения измерялись цифровыми мультиметрами. Нагрев образца происходил постоянным током, подаваемым на его контакты от источника. Температуру поверхности элемента измеряли цифровым мультиметром с выносной термопарой. Измерительный спай термопары крепился на поверхности образца металлизированной клейкой лентой. Время нагрева контролировалось электронными часами.

Результаты исследования

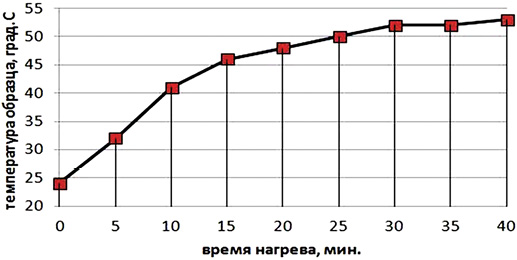

Для синтезированного композита при нагреве постоянным током получен график зависимости температуры поверхности от времени – рис. 4.

В первые 10 минут образец быстро прогревается от комнатной температуры до 40°С, после чего скорость нагрева уменьшается вследствие увеличения теплоотдачи из-за возрастания разности температур между образцом и окружающей средой. Средняя скорость нагрева образца за 40 минут составила 0,7 град./мин. За это время он нагрелся до температуры 53°С, что в два раза больше средней комнатной температуры.

Установлено незначительное снижение электрического сопротивления композита в процессе нагрева. Процесс имеет сходство с терморезисторами на основе полупроводников и металлокерамических композиций [8-10].

Исследуемый образец имеет отрицательный температурный коэффициент сопротивления (ТКС) в диапазоне температур от 2°С до 70°С, равный – 4,1·10-3 град-1. Удельное сопротивление проводящего слоя образца колеблется в пределах от 6·10-3 Ом·м до 9·10-3 Ом·м, что сравнимо с величинами удельного сопротивления материалов, относящихся к классу полупроводников.

Выводы:

1. Синтезированный из промышленных отходов композит служит нагревательным элементом для полов и стен, противообледенительных систем дорожных покрытий и тротуаров, обогреваемой опалубки при производстве изделий из сборного железобетона.

2. Преимуществами полученного материала по сравнению с традиционными проволочными нагревателями являются:

– использование отходов стекла и металлообработки, недорогих мела, известняка, различных видов угля;

– возможность длительного функционирования без потери работоспособности (в том числе в химически агрессивных средах) за счет:

а) предварительной высокотемпературной обработки проводящего композиционного слоя в окислительной среде;

б) значительной площади поперечного сечения;

в) трехслойной защиты проводящего слоя инертными материалами;

– наличие защитного стеклянного слоя на внешней поверхности элемента, исключающего применение дополнительных покрытий.

Библиографический список

1. Пеностекло. Научные основы и технология / Н.И. Минько [и др.]. Воронеж: Науч. книга, 2008, – 168 с.

2. Минько Н.И., Пучка О.В., Евтушенко Е.И. Пеностекло – современный эффективный неорганический теплоизоляционный материал // Фундаментальные исследования, №6-4, 2013, с. 849-854.

3. Кетов А.А., Толмачев А.В. Пеностекло – технологические реалии и рынок // Строительные материалы, №1, 2015, с. 17-31.

4. Пеностекольные материалы с применением вторичного сырья и изделия на их основе / Гольцман Н.С. // Диссертация на соискание ученой степени кандидата технических наук. – ФГБОУ ВО «Волгоградский государственный технический университет», – Волгоград, 2018, – 139 с.

5. Демидович Б.К. Пеностекло. Минск: Наука и техника, 1975, – 248 с.

6. Спиридонов Ю.А., Орлова Л.А. Проблемы получения пеностекла // Стекло и керамика, №10, 2003, с. 10-11.

7. Портнягин Д.Г., Селиванов Ю.В., Селиванов В.М., Шильцина А.Д. Составы и свойства пеностеклокристаллических материалов из композиций стеклобоя и высококальциевого шлака // Инженерно-строительный журнал, №8, 2011, с. 25-28.

8. Зайцев Ю.В., Марченко А.Н. Полупроводниковые резисторы в радиосхемах. – М.: «Энергия», 1971, – 112 с.

9. Матюшков К.И., Зайцев Ю.В. Технология производства резисторов. Учебное пособие для специальности «Полупроводники и диэлектрики», – М.: «Высшая школа», 1972, – 312 с.

10. Аксенов А.И., Нефедов А.В. Элементы схем бытовой радиоаппаратуры. Конденсаторы. Резисторы: Справочник. – М.: Радио и связь, 1995, – 272 с.