А.Ф. КОСАЧ, доктор техн. наук, профессор, И.Н. КУЗНЕЦОВА, канд. техн. наук, Г.А. ПЕДУН, аспирант, Н.А. ГУТАРЕВА, аспирант, Югорский государственный университет

Ключевые слова: активация, прочностные характеристики, механоактивация буровых шламов, шламы, шламоцементное вяжущее, буровой раствор, плотность, наномодификатор, прочность при сжатии и изгибе

Keywords: activation, strength characteristics, mechanical activation of drill cuttings, cuttings, sludge cement, drilling fluid, density, nanomodifier, compressive and bending strength

В статье представлена оценка отходов нефтедобычи на основе модифицируемого высокодисперсного шламоцементного бетона. Исследован цементный камень из цементно-песчано-шламовой смеси. Представлена технология производства бетона путем измельчения частиц дисперсной фазы на стадии перемешивания с использованием песчано-шламовой смеси в пропорции 70:30.

Развитие строительного материаловедения и строительной индустрии формируется на базе наукоемких технологий, обеспечивающих высокое качество продукции, ее экологическую безопасность, эффективное использование сырья, экономию ресурсов. Это становится возможным только с применением последних достижений в области физики, химии; процессов самоорганизации материала на атомно-молекулярном уровне, позволяющих создавать уникальные строительные материалы. Это определяет физический и химический смысл нанотехнологических процессов, которые характеризуются настолько малым размером морфологических элементов, что он соизмерим с одной или несколькими фундаментальными физическими величинами этого вещества (изменение периодов кристаллической решетки и др.). По мере того, как размер зерен или частиц становится все меньше и меньше, увеличивается удельная поверхность, что повышает долю атомов, оказавшихся на границах или на свободных поверхностях. Так как доля поверхностных атомов в наноматериалах составляет десятки процентов (тогда особенно проявляются все особенности поверхностных состояний), то разделение свойств на объемные и поверхностные приобретает в какой-то мере условный характер. Развитая поверхность влияет как на решеточную, так и на электронную подсистемы. Появляются аномалии поведения электронов, квазичастиц (фононов, плазмонов, магнонов) и других элементарных возбуждений, которые по сравнению с массивными материалами влекут за собой изменения физических свойств ультрадисперсных систем.

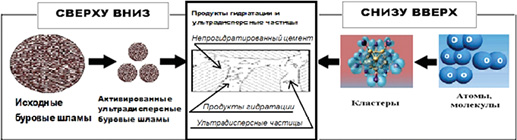

Нанотехнология создает наносистемы как «сверху вниз», так и «снизу вверх» (рис. 1). Уже сейчас известны явления самоорганизации наноструктурированных объектов, в которых участвуют процессы самоорганизации веществ на атомно-молекулярном уровне, позволяющие создавать уникальные объекты без внешнего влияния. Таким образом, появление подобных структурированных объектов не носит случайного характера.

В данной работе рассматривается возможность использования отходов нефтедобычи высокодисперсного бурового шлама, состоящего из отходов бурения и бурового раствора.

Ханты-Мансийский автономный округ – Югра дает 51% добычи российской нефти и почти 7% мировой. Так, по оценкам Управления Росприроднадзора по ХМАО-Югре, в 2017 году на территории округа, где располагаются 70% всех нефтедобывающих скважин Российской Федерации, в эксплуатацию было введено 4597 новых нефтяных скважин. При этом на территории региона образовалось 6656,1 тыс. тонн отходов, большую часть из которых (около 68%) составляют производственные отходы бурения – буровой шлам, который требует значительных расходов на утилизацию[1].

Исследования Научно-исследовательского центра экологической безопасности РАН (НИИЦЭБ РАН) и Научно-исследовательского института экологии человека и гигиены окружающей среды им. А.Н. Сысина (НИИ ЭЧ и ГОС им. А.Н. Сысина) доказывают, что выбуренная порода и получаемый буровой шлам, прошедший четырехступенчатую очистку, характеризуются низкой удельной активностью радионуклидов. Содержание тяжелых металлов и мышьяка (в подвижной и валовой форме) не превышает предельно допустимых и ориентировочно допустимых концентраций для глинистых и суглинистых почв, отсутствует токсичность для почвенной микрофлоры, гидробионтов, микробиотов, высших растений и теплокровных животных.

Согласно паспорту опасного отхода, буровой шлам, прошедший четырехступенчатую очистку, на 81,90% состоит из природного материала (глина, глинозем, кремнезем и др.) и воды, что позволяет отнести его к IV классу опасности и дает возможность использовать, например, для рекультивации нарушенных земель.

Химический состав бурового шлама зависит как от его минерального состава, так и свойств бурового раствора, состав которого варьируется в зависимости от осуществляемых видов работ при бурении и требуемых заданных свойств бурового раствора. Элементный состав бурового шлама, прошедшего четырехступенчатую очистку, по данным санитарно-эпидемиологических заключений, приведен в таблице 1.

Таблица 1

| Элементы | Si | Al | Fe | Са | Mg | Na | К | S |

| Проценты, % | 47-53 | 17-23 | 7-9 | 5-6 | 2-3 | 3 | 2-3 | 3-4 |

Буровые шламы главным образом состоят из смеси глинистого минерала каолина с кварцем. Другие минералы содержатся в заметно меньшем количестве. Присутствие каолина связано со значительным содержанием в буровом растворе бентонитовых глин. Кварц является основным компонентом выбуриваемых горных пород. Кальцит в виде мела попадает в шлам из бурового раствора [2].

Таким образом, нефтедобывающим предприятиям для улучшения экологической ситуации и для снижения экологического ущерба следует осуществлять переработку буровых шламов комплексными методами, основанными на вовлечение их в производственные циклы для получения строительных и иных материалов [3].

Образующийся в ходе бурения буровой шлам, прошедший четырехступенчатую систему очистки, относится к IV классу опасности (малоопасный отход) для окружающей среды и может быть использован в качестве грунта при строительстве тела насыпи площадки, а также для производства бетонов на минеральном вяжущем с последующим обогащением.

Целью данной работы является разработка состава и технологии приготовления цементно-песчаного бетона на основе добавки-модификатора и прошедшего четырехступенчатую очистку бурового шлама.

В лаборатории Института новых технологий и автоматизации промышленности строительных материалов (ООО «ИНТА-СТРОЙ», г. Омск) были испытаны образцы шламоцементного камня и шламоцементного песчаного бетона, задачей которых являлось получение бетонов заданных физико-механических показателей [5].

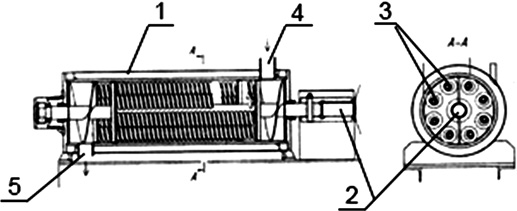

В настоящей работе активация бурового шлама осуществлялась по сухому, мокрому и химическому способу в мельнице непрерывного действия роторного типа

(«Вьюга-3») (рис. 2). При сухом способе осуществляется только механическая активация. При мокром способе – механическая и акустическая активация цемента. При химическом способе использовали в качестве химического реагента пластифицирующую добавку Мегалит С-3 МЛ.

Прочность шламоцементного камня определялась на установке с цифровым модулем для бетонных образцов MATEST, приготовленных из цементного теста нормальной густоты, в количестве 60 штук и размерами 2×2×2 см. Образцы-балочки размерами 4×4×16 см формовались из шламоцементно-песчаного раствора нормальной консистенции (110—115 см) и содержанием активированного бурового шлама, прошедшего четырехступенчатую очистку. Физико-механические показатели полученных образцов определялись в возрасте 28 суток (рис. 3).

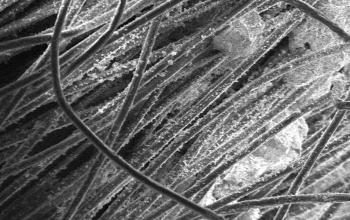

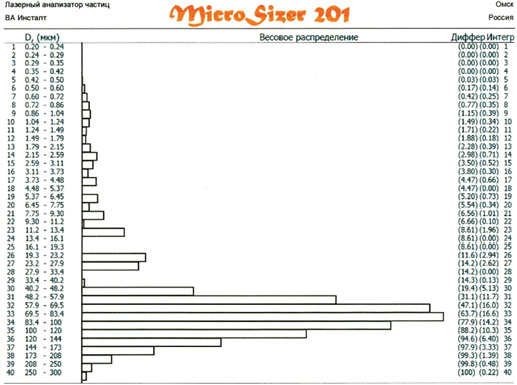

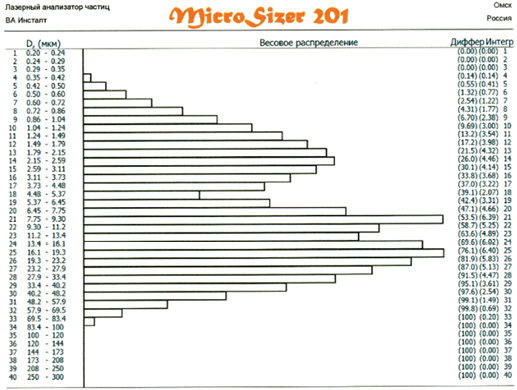

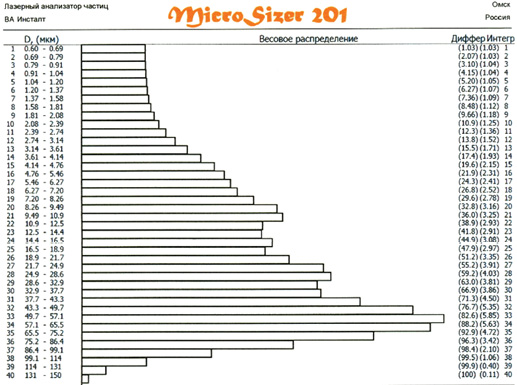

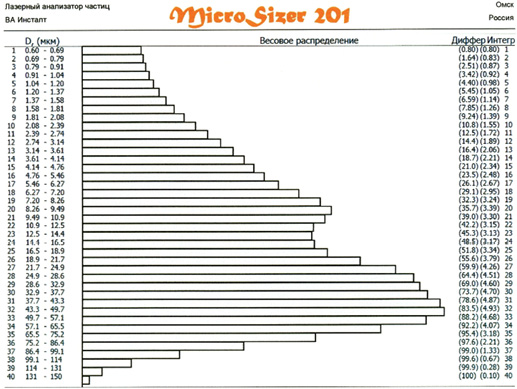

Для определения по содержанию размеров ультрадисперсных частиц бурового шлама, полученных в ходе активации, применяли лазерный анализатор MicroSizer 201. Результаты распределения частиц бурового шлама до и после активации показывают, что количество ультрадисперсных частиц бурового шлама размером 0,6—1,3 мкм составляет 15-17% (рис. 4).

Рис. 4. Определение дисперсности частиц активированного бурового шлама на лазерном анализаторе MicroSizer 201

Измерение удельной поверхности и среднего размера частиц, получаемых при активации буровых шламов по сухому, мокрому и химическому способу, определялось на приборе ПСХ-12.

Полученные данные показывают, что прочность при оптимальном шламоцементном отношении массы вяжущего к массе цемента 30:70 увеличивается на 30%, а в шламоцементно-песчаном растворе прочность при изгибе и сжатии увеличилась соответственно на 32,4 и 35,0%.

Таблица 2. Отношение массы активированных буровых шламов, прошедших четырехступенчатую очистку в % к массе цемента

| Способ активации | Физико-механические показатели шламоцементного камня |

Отношение массы активированных шламов к массе цемента в % |

||||

| 0:100 | 10:90 | 20:80 | 30:70 | 40:60 | ||

| Сухая активация. Средний размер частиц 19 мкм. Удельная поверхность 1172 см2/г | Средняя плотность pср, г/см3 | 2,46 | 2,41 | 2,38 | 2,31 | 2,27 |

| Прочность при сжатии Rсж, МПа | 40,7 | 42,1 | 44,5 | 47,2 | 39,7 | |

|

Мокрая активация (вода). Средний размер частиц 14 мкм. Удельная поверхность 1645 см2/г ρж=1 г/см3 |

Средняя плотность pср, г/см3 | 2,47 | 2,46 | 2,41 | 2,37 | 2,31 |

| Прочность при сжатии Rсж, МПа | 40,5 | 43,9 | 46,7 | 49,9 | 48,1 | |

|

Химическая активация (вода + добавка Мегалит С-3 МЛ). Средний размер частиц 9 мкм. Удельная поверхность 2415 см2/г ρж=1,15 г/см3 |

Средняя плотность pср, г/см3 | 2,47 | 2,45 | 2,37 | 2,34 | 2,28 |

| Прочность при сжатии Rсж, МПа | 40,8 | 44,7 | 49,1 | 51,6 | 48,9 | |

| Способ активации | Физико-механические показатели шламоцементно-песчаного бетона | Отношение массы оптимального шламоцементного вяжущего 30:70 к массе цемента в % для пескобетона нормальной густоты | ||||

| 0:100 | 10:90 | 20:80 | 30:70 | 40:60 | ||

| Сухая активация. Средний размер частиц 19 мкм. Удельная поверхность 1172 см2/г | Прочность при изгибе Rизг, МПа | 14,7 | 16,2 | 18,4 | 20,0 | 19,1 |

| Прочность при сжатии Rсж, МПа | 25,4 | 27,9 | 30,5 | 34,3 | 33,0 | |

|

Мокрая активация (вода). Средний размер частиц 14 мкм. Удельная поверхность 1645 см2/г ρж=1 г/см3 |

Прочность при изгибе Rизг, МПа | 15,0 | 17,7 | 19,5 | 21,0 | 19,4 |

| Прочность при сжатии Rсж, МПа | 25,7 | 29,8 | 32,9 | 35,7 | 33,2 | |

|

Химическая активация (вода + добавка Мегалит С-3 МЛ). Средний размер частиц 9 мкм. Удельная поверхность 2415 см2/г ρж=1,15 г/см33 |

Прочность при изгибе Rизг, МПа | 15,3 | 18,5 | 20,2 | 22,3 | 21,3 |

| Прочность при сжатии Rсж, МПа | 25,5 | 30,6 | 34,2 | 37,0 | 35,2 | |

Выводы:

Использование буровых шламов с применением предложенной технологии их активации позволяет улучшить структуру цементного камня за счет заполнения межзерновой пустотности между непрогидратированными зернами цемента, а также физико-механические характеристики цементного камня. Применение наноразмерных частиц бурового шлама в количестве 30% от расхода цемента позволяет экономить цемент до 30%, при этом повысить прочность материала при сжатии и изгибе от 30 до 34%.

Результаты применения буровых шламов в качестве ультрадисперсного шламоцементного вяжущего (30:70) для промышленного и гражданского строительства позволяют сделать вывод о привлекательности инвестиций в переработку шламов на территории Ханты-Мансийского автономного округа. Это положительно скажется не только на экономическом, социальном и экологическом положении региона, но также позволит вернуть часть ранее выбуренный шлам в исходную, «родственную» ему геологическую среду, что даст возможность оптимизировать затраты на природоохранные мероприятия.

Библиографический список

1. Толстограй В.И. Проблемы торфяных ресурсов ХМАО // Эколого-географические проблемы природопользования нефтегазовых регионов: Теория, методы, практика / Отв. ред. Ф.Н. Рянский, С.Н. Соколов – Нижневартовск, 2003, с. 31-40.

2. Ахведов И.Н. Основы физики бетона: учебник для вузов / И.Н. Ахведов. – М.: Стройиздат, 1981, – 464 с.

3. Гусев Б.В. Формирование структуры композиционных материалов и их свойства / Б. В. Гусев [и др.]. – М.: Научный мир, 2006, – 560 с.

4. Косач А.Ф. Влияние основных минералов цементного камня на его структуру и свойства / И.Н. Кузнецова, А.Ф. Косач, М.А. Ращупкина, Н.А. Гутарева // Известия вузов. Строительство, №8 (680), 2015, с. 25-33.

5. Косач А.Ф. Технология пенобетона на основе торфа / И.Н. Кузнецова, М.А. Ращупкина, С.В. Жуков // Вестник СибАДИ, №4 (38), 2014, с. 72-77.