В статье подчеркивается, что дисперсное армирование автоклавного газобетона открывает новые перспективы развития как строительной отрасли, так и промышленности строительных материалов. Производство крупноформатных изделий из АГБ, обладающих увеличенными значениями прочности при растяжении, позволит увеличить долю газобетона на объектах. Технологии, давно реализуемые при строительстве в развитых странах, смогут быть концептуальной основой для развития производства данной продукции, удовлетворяя потребности капитального строительства.

Одним из направлений улучшения качества и долговечности несущих конструкций является поиск, создание и применение строительных материалов, обладающих требуемыми характеристиками.

Во всем мире развитие дисперсного армирования как альтернативы стержневому происходило постепенно. Практика добавления различных волокон в состав строительных материалов имеет исторические корни, когда, например, конский волос или соломинки использовались для придания большей прочности кирпичу. В 1911 году Портер обнаружил, что подобные волокна можно использовать и в бетоне для улучшения его прочностных характеристик. В начале 1900 года для этой цели впервые было использовано асбестовое волокно. В 1963 году Ромуальди и Бэтсон опубликовали свою классическую работу по FRC (Fiber-reinforced concrete). С тех пор для армирования бетона стали использовать стекло, сталь, полипропиленовое волокно, иные волокнистые материалы.

В России работы по дисперсному армированию товарных бетонов и растворов в начале 20 века производились русским инженером Некрасовым B.П. Дальнейшее развитие тематики такого армирования было продолжено уже в Советском Союзе в середине прошлого века, что свидетельствует о заинтересованности наших специалистов в улучшении свойств такого традиционного строительного материала, как бетон. Всплеск активности и дальнейшая разработка данной тематики способствовали появлению публикаций и авторских патентов. В подкрепление к научным разработкам середины 70-х годов (как это было принято в то время) вышло постановление Совмина СССР «О некоторых мерах по повышению технического уровня производства железобетонных конструкций и более эффективному использованию в строительстве». Благодаря данному документу строители получили базу для внедрения дисперсно-армирующих волокон в качестве упрочняющей добавки для бетона. В дальнейшем это позволило говорить о создании нового высокопрочного материала – фибробетона.

Дисперсное армирование ячеистых бетонов. Основание и практика

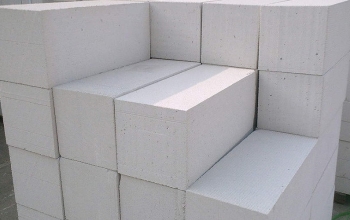

Традиционным недостатком ячеистых бетонов, в том числе и автоклавного газобетона (АГБ), считается низкая сопротивляемость растягивающим усилиям и повышенная хрупкость, в результате чего при изготовлении, транспортировании и монтаже изделия возникают сколы и трещины, значительно ухудшающие эксплуатационные свойства материала.

Исследования в области объемного армирования ячеистых бетонов заслуживают самого пристального внимания. Эффективность дисперсного армирования бетонов зависит в первую очередь от соотношения прочностных и деформативных характеристик армирующих волокон (фибры) и бетонной матрицы межпоровых перегородок. Если модуль упругости фибры существенно (в 3-10 раз) превышает модуль упругости бетона, то следует ожидать повышения механической прочности, трещиностойкости и улучшения других эксплуатационных свойств объемноармированного бетона. И наоборот, снижение конструкционных свойств наблюдается, если модуль упругости фибры близок к показателю модуля упругости бетона либо несколько меньше его. В работах Рабиновича Ф.Н. «Дисперсно-армированные бетоны» [21] и Моргун Л.В. [17, 19] рекомендуется для дисперсного армирования бетонов использовать фибру, предельная деформативность которой больше предельной деформативности бетона. В этом случае при достаточной объемной доле дисперсной арматуры медленное трещинообразование бетона под действием предельных нагрузок покажет, что приближается момент разрушения. Конструкции из таких композиционных материалов становятся в эксплуатации более безопасными, поскольку разделение на части в результате разрушения происходит медленно, то есть вязко. Скорость распространения и размер трещин в бетоне определяются его структурными характеристиками, которые формируются свойствами исходных материалов, а также технологическими приемами, обеспечивающими их взаимодействие. В бетоне наряду с прочной хрупкой основой должны содержаться упруго-вязкие включения, способные гасить энергию роста распространяющейся трещины, поскольку энергия любого нагруженного объема преобразуется в трещину и приводит к разрушению материала.

Оценка влияния дисперсного армирования волокнистыми материалами на деформативные свойства ячеистых бетонов показала, что введение в бетон хаотично расположенных в нем полиамидных волокон формирует структуру, работа которой при изгибе становится формально аналогичной работе железобетона. Уже с 1980 года в «Инструкции по изготовлению изделий из ячеистого бетона» СН 277-80 в качестве волокнистой добавки рекомендуется применять асбест 5-го и 6-го сортов. Однако данная добавка рекомендована для ячеистых бетонов в целом. При этом не рассматривалась основная проблема дисперсного армирования газобетонных изделий автоклавного твердения – это наличие технологической операции резки массива-сырца на мелкие изделия. В 1982 году в обзоре «Новые технологические решения в производстве ячеистых бетонов» (Меркин А.П., Зейфман М.И.) также была показана возможность улучшения прочностных характеристик ячеистого бетона при его дисперсном армировании волокнистыми добавками. Однако авторами отмечалась сложность введения этих добавок в части контроля над их распределением в смеси, а также проблемы, возникающие при производстве ячеистого бетона по резательной технологии. Более предпочтительным считалось введение органических добавок, которые при автоклавной обработке за счет перехода в вязко-текучее состояние кольматировали устья капилляров и обволакивали стенки пор пленкой. А также полипропиленовых добавок, обусловливающих эффект объемной гидрофобизации, что положительно сказывалось на прочностных характеристиках и водостойкости материала.

Сегодня многие производители предлагают армированный пенобетон с фиброй из базальтового или полипропиленового волокна и позиционируют его, как стойкий к ударам, истиранию, морозостойкий и водостойкий, а также имеющий повышенную прочность. Также заявляются прочность на изгиб и сжатие таких изделий в 2-4 раза выше, чем у обычных пенобетонных изделий той же плотности, минимальная усадка и чрезвычайная стойкость к трещинообразованию.

Таким образом, сложилась уникальная ситуация: дисперсное армирование пенобетонов получило широкое научное обоснование, при этом опытная научная база аналогичного армирования АГБ полностью отсутствует.

Технологическая подготовка и опытное производство фиброгазобетона автоклавного твердения

Первые эксперименты по дисперсному армированию газобетона в условиях действующего производства были проведены в марте 2014 года. Первоначально формование осуществлялось в лабораторных формах размерами 300 на 300 мм. Отработка параметров резки массива-сырца осуществлялась в условиях действующего производства. Уже во время первых испытаний были сформированы основные задачи:

• Выбор армирующего элемента. Необходимо подобрать материал, соответствующий требуемым параметрам по размерам (толщине и длине волокон) и по структуре/составу материала.

• Подготовка и равномерное распределение армирующего элемента в массе-сырце. Для решения этой задачи было необходимо рассмотреть сразу несколько направлений: технологию подготовки армирующего компонента, дозирование и подачу в смеситель, расчет длительности и интенсивности перемешивания. При этом должно быть обеспечено быстрое и равномерное распределение малого объема подготовленного компонента в смесителе объемом 3,9 м3 за период времени, не превышающий такта линии.

• Резка и автоклавирование дисперсно-армированного массива-сырца.

Вопрос дальнейших технологических операций является одним из наиболее важных для технологии производства фиброгазобетона. Особенностью и главной отличительной чертой современных газобетонных предприятий является автоматизированный резательный комплекс для деления массива на мелкие изделия в сырце посредством металлических струн. Наличие волокон приводит к увеличению ширины реза разрезаемого материала и нарушению ровности граней продукции.

Армирующий элемент

Подбор необходимой длины волокон выполнялся опытным путем. Для выбора оптимального размера проводились тесты с использованием волокон различной длины. Применение волокон длиной более 10 мм вело к их налипанию на резательные струны и ножи и, как следствие, к отсутствию ровных граней изготавливаемого изделия. Наилучший результат был достигнут с использованием базальтовой фибры с длиной волокон 6,4 мм.

Кроме правильно подобранной длины фибры, важным элементом также является толщина волокна. Минимально возможная толщина межпоровых перегородок при порах 1-2 мм и плотности газобетона 600 кг/м3 составляет 0,17-0,32 мм, а при плотности материала 400 кг/м3 – 0,1-0,2 мм. Максимальный диаметр волокон должен быть в 3-5 раз меньше минимальной толщины перегородки и составлять не более 20 мкм. Широкое распространение получили волокнистые материалы диаметром 13 мкм, применение данных волокон удовлетворяет расчетным достаточным значениям.

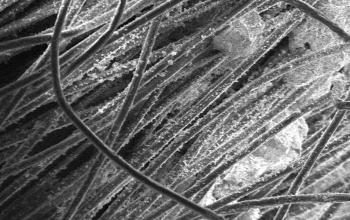

Немаловажным также является фактор химической и высокотемпературной стойкости отдельных волокон. На этой стадии были отсеяны все виды полимерных волокнистых материалов. Для армирования АГБ были отобраны 3 типа волокнистых армирующих элементов: базальтовая фибра, стекловолокно и углеродное волокно (табл. 1, рис. 1).

Таблица 1. Сравнительные характеристики неметаллических армирующих волокон

| Показатели | Базальт | E-стекло | S-стекло | Углеродное волокно |

| Прочность на разрыв, ГПа | 3-4,84 | 3,1-3,8 | 4-4,65 | 3,5-6 |

| Модуль упругости, ГПа | 79,3-93,1 | 72,5-75,5 | 83-86 | 230-600 |

| Относительное удлинение при разрыве, % | 3,1 | 4,7 | 5,3 | 1,5-2,0 |

| Диаметр первичных волокон, мкм | 6-21 | 6-21 | 6-21 | 5-15 |

| Температура применения, °С | от -260 до 600 | от -50 до 380 | от -50 до 300 | от -50 до 700 |

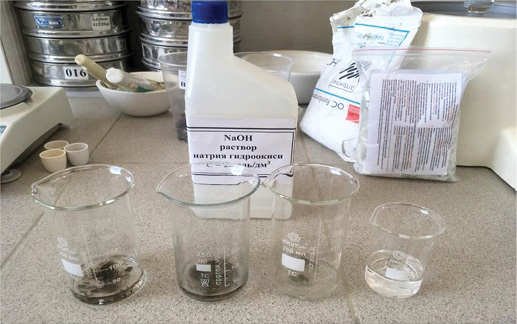

Для фактического определения щелочестойкости в условиях реального производства специалистами производились двухэтапные испытания:

1. Замачивание волокон в 70%-ном щелочном растворе на 24 часа с визуальной фиксацией целостности волокон после испытания (рис. 2).

2. Для установления щелочестойкости волокнистого компонента в условиях повышенной температуры и влажности при высоком давлении кюветы с волокном, помещенным в щелочной раствор, размещались внутри автоклавов на полный цикл автоклавной обработки (10,5 часа в среде 100%-ного насыщенного водяного пара при давлении 12,5 bar и температуре 195°С) (рис. 3).

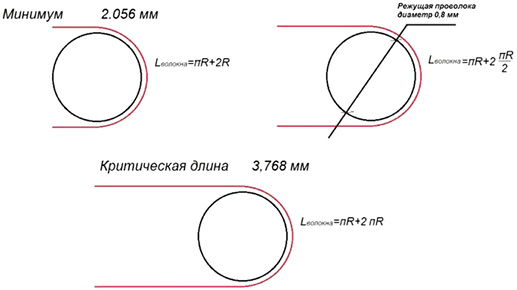

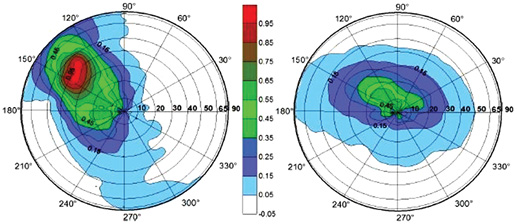

В связи с наличием технологической операции резки массива-сырца на мелкие элементы главную роль играет длина волокон армирующего элемента. Основные типы волокон, представленных на рынке, имеют длину: 3 мм, 6 мм, 12 мм, 20 мм, 40 мм. Теоретический расчет (рис. 4) позволяет с уверенностью говорить о том, что волокна длиной менее 3,8 мм при резке массива-сырца струнами диаметром 0,8 мм не будут задерживаться и влиять на качество реза. Для опытных работ были выбраны волокна длиной 6,4 мм.

В работе Герда Вайдеманна и коллег из Берлинского федерального института тестирования материалов «Исследование автоклавного ячеистого бетона, армированного фиброволокнами, с помощью метода компьютерной томографии» подробно рассматривался вопрос пространственного ориентирования армирующих волокон в АГБ. При этом отмечалась малое количество вертикально расположенных волокон (рис. 5).

Подготовка и распределение армирующего элемента в массе-сырце

Учитывая рекомендации производителей армирующего волокна, применение данного компонента было разделено на два этапа. После предварительного взвешивания фибра смешивалась с сухим компонентом и взбивалась прибором, представляющим собой емкость со смонтированной в герметичной крышке дрелью с венчиком. Наилучший результат, то есть оптимальное время смешивания и равномерность распределения в качестве сухого компонента, показал цемент. Использование извести, пыли-уноса с вентиляционных фильтровальных установок, мелкодисперсных отходов от обработки армированных изделий из газобетона оказалось менее эффективным, но в конечном итоге интенсивное смешивание фибр с этими компонентами приводило к полному распушению волокнистого компонента (рис. 6).

Введение предварительно подготовленной фибры необходимо осуществлять на первоначальных этапах приготовления ячеистобетонной смеси для наиболее качественного распределения по всему объему смесителя. Однако при введении фибры непосредственно в пустой смеситель наблюдалось скапливание армирующих волокон в патрубке фланца главного смесителя и, как следствие, неравномерное распределение волокон непосредственно в форме после заливки. Для исключения аметрии введение фибры в смеситель целесообразно производить с предварительно взвешенным песчаным шламом до дозирования сухих компонентов. При этом длительность перемешивания на этой стадии может составлять 1-2 минуты. Дальнейшее дозирование компонентов, их смешивание, опорожнение смесителя происходит в штатном режиме, без изменений.

Резка и автоклавирование дисперсно-армированного массива-сырца

Главной отличительной чертой современных газобетонных предприятий является автоматизированный резательный комплекс для резки массива-сырца на мелкие изделия посредством металлических струн. Наличие волокон в разрезаемой (вернее сказать, продавливаемой) массе приводит к нескольким негативным последствиям:

1. Значительное увеличение ширины реза и его неравномерность.

2. Колебательные вертикальные перемещения струны из-за отсутствия жесткой фиксации (рис. 7), приводящие к появлению на поверхности волнообразных следов.

3. Агломерация волокон на вертикальных ножах, влияющая на появление глубоких борозд по поверхности массива.

Для устранения данных негативных последствий были подобраны оптимальные режимы резательного комплекса. Подбор осуществлялся с помощью корректировок скорости прохождения массива, углов установки струн, подбора оптимальной толщины срезаемого материала. Так как дисперсное армирование применяется в основном только при производстве крупноформатных изделий, автоклавная обработка осуществляется с увеличенным временем на стадиях подъема и изотермической выдержки, суммарное время цикла может составлять от 11,5 до 12,5 часа. Все дальнейшие технологические операции не отличаются от регламентных.

Практическое применение изделий из фиброгазобетона автоклавного твердения

При дисперсном армировании ячеистых бетонов волокнами их предельная растяжимость повышается на 9-15%, а прирост прочности на растяжение при изгибе в зависимости от технологических и рецептурных особенностей может достигать значительных величин. Кроме того, дисперсно-армированные ячеистобетонные смеси, по данным Пухаренко Ю.В. и Крохина A.M., характеризуются повышенной устойчивостью к расслоению. Результаты испытаний дисперсно-армированных неметаллическим волокнистым компонентом изделий из АГБ представлены в табл. 2.

Таблица 2. Результаты испытаний дисперсно-армированных изделий

| Плотность, кг/м3 | Разрушающая нагрузка при изгибе, Н | Прочность бетона на растяжение при изгибе, МПа | ||

| Единичные значения | Среднее значение | Единичные значения | Среднее значение | |

| Контрольные образцы без добавки фибры | ||||

| 518 | 514 | 124 | 0,279 | 0,325 |

| 525 | 83 | 0,180 | ||

| 500 | 239 | 0,517 | ||

| Образцы с добавкой базальтовой фибры 0,4% | ||||

| 530 | 514 | 175 | 0,393 | 0,369 |

| 519 | 95 | 0,223 | ||

| 493 | 224 | 0,489 | ||

| Образцы с добавкой базальтовой фибры 0,6% | ||||

| 524 | 516 | 270 | 0,601 | 0,766 |

| 511 | 349 | 0,770 | ||

| 514 | 433 | 0,928 | ||

Испытаниям на лабораторной установке подвергались и готовые изделия – армированные перемычки из автоклавного газобетона. По итогам испытаний дисперсно-армированные перемычки показали значения максимальной нагрузки на 30% больше, чем неармированные (табл. 3).

Таблица 3. Сравнительные результаты испытания армированных изделий

| Без добавления фибры | С добавлением фибры | Соотношение прочности перемычек с фиброй и без нее | ||

| Наименование перемычек | Максимальная нагрузка, кг | Наименование перемычек | Максимальная нагрузка, кг | |

| 2ПГ20-2 | 404 | 2ПГ 17,5 | 604 | |

| 404 | 604 | 33% | ||

| 4ПГ 18,8 | 620 | 4ПГ 17,5 | 971 | |

| 4ПГ 18,8 | 927 | 4ПГ 17,5 | 1164 | |

| 4ПГ 18,8 | 803 | |||

| 783 | 1068 | 27% | ||

| 4ПГ25 | 326 | |||

| 4ПГ25 | 422 | 4ПГ25 | 575 | |

| 4ПГ25 | 425 | 4ПГ25 | 546 | |

| 391 | 561 | 30% | ||

Ключевыми факторами для освоения фиброгазобетона автоклавного твердения на нашем предприятии стали увеличение объема производства армированных изделий, возрастающая конкуренция, освоение новых продуктов.

Традиционным способом повышения прочности и несущей способности армированных изделий является введение металлической арматуры. Для повышения транспортной прочности перемычек из АГБ обязательным является армирование в зоне сжатия либо применение объемных каркасов. Это приводит к увеличению трудоемкости и прямой себестоимости изделия.

Ориентируясь на европейский и североамериканский опыт применения изделий из автоклавного газобетона, нами выбрано направление на технологическое освоение и внедрение в строительстве вертикальных перегородочных панелей. Применение таких панелей позволяет в 2 раза сократить трудозатраты, значительно сократить расход клеевого материала. Стоимость квадратного метра перегородки из панелей на 4,2% ниже традиционно применяемых мелких стеновых блоков. Дисперсное армирование панелей позволяет отказаться от металлической арматуры, значительно упрощается технология изготовления, увеличивается производительность.

По итогам лабораторных испытаний удалось осуществить частичное замещение металлической арматуры в традиционных перемычках, все производство было переведено на выпуск объемно армированных фиброй изделий.

Значительно сократилось число претензий на качество перемычек и от конечных потребителей. Снизилось количество сколов и трещин как при технологических операциях на производстве, так и при транспортировке на строительные объекты.

Выводы:

Дисперсное армирование автоклавного газобетона открывает новые перспективы развития строительной отрасли, а также промышленности строительных материалов. Производственное освоение крупноформатных изделий из АГБ, обладающих увеличенными значениями прочности при растяжении, позволит увеличить долю газобетона на объектах. Технологии, реализуемые при строительстве в развитых странах, могут послужить концептуальной основой для развития производства продукции, способной удовлетворить потребности капитального строительства.

Библиографический список

1. Ахмедов К.К. Ячеистый бетон на основе ВНВ. Автореферат дисс. д.т.н., – М.: МИСИ, 1991, – 36 с.

2. Ахундов А.А. Пенобетон – эффективный стеновой и теплоизоляционный материал // Строительные материалы, №1, 1998, с. 11-12.

3. Баранов А.Т. Основы формирования структуры ячеистых бетонов автоклавного твердения. Автореферат дисс. д.т.н., – М.: МИСИ, 1986, – 40 с.

4. Боженов П.И. Технология автоклавных материалов. – Л.: Стройиздат, 1978, – 367 с.

5. Большаков В.И., Мартыненко В.А., Ястребцов В.В. Производство изделий из ячеистого бетона по резательной технологии. Днепропетровск: Пороги, 2003, с. 141.

6. Бортников А.В. Некоторые аспекты оптимизации структуры и свойств цементно-песчаного пенобетона. Автореферат дисс. к.т.н., – М.: Красково, 2001, – 20 с.

7. Воробьев Х.С. Производство вяжущих материалов и изделий из ячеистых бетонов в рыночных условиях России // Строительные материалы, №1, 1998, с. 13-15.

8. Гаджилы Р.А. Целенаправленное изменение пористой структуры строительных материалов//Строительные материалы, №8, 2001, с. 41-43.

9. Кривицкий М.Я., Левин Н.И., Макаричев В.В. Ячеистые бетоны: технология, свойства и конструкции. – М.: Стройиздат, 1972, – 136 с.

10. Крохин A.M. Автоклавный ячеистый бетон с повышенной прочностью при растяжении. Автореферат дисс. к.т.н., – М.: НИИЖБ, 1979, – 22 с.

11. Лобанов И.А. Основы технологии дисперсно-армированных бетонов (фибробетонов). Автореферат дисс. д.т.н. – Л.: ЛИСИ, 1983, – 36 с.

12. Лобанов И.А., Пухаренко Ю.В., Правдин Б.И. Особенности тепловой обработки ячеистых бетонов, армированных неметаллическими волокнами // Оптимизация и интенсификация твердения бетонов в заводских условиях. – Л.: ЛДНТП, 1980, с. 45-49.

13. Магдеев У.Х., Гиндин М.Н. Современные технологии производства ячеистого бетона // Строительные материалы, 2001, №2, с. 2-6.

14. Макаричев В.В. О ячеистом бетоне, армированном волокнами // Фибробетон и его применение в строительстве. – М.: НИИЖБ, 1979, с. 28-33.

15. Махамбетова У.К., Солтанбеков Т.К., Естемесов З.А. Современные пенобетоны. – СПб.: ГУПС, 1997, – 161 с.

16. Меркин А.П. Научные и практические основы улучшения структуры и свойств поризованных бетонов. Автореферат дисс. д.т.н. – М.: МИСИ, 1971. – 35 с.

17. Моргун Л.В. Анализ закономерностей формирования оптимальных структур дисперсно-армированных бетонов // Известия вузов. Строительство, №8, 2003, – с. 58-62.

18. Моргун Л.В., Моргун В.Н. Влияние дисперсного армирования на агрегативную устойчивость пенобетонных смесей // Строительные материалы, №1, 2003, с. ЗЗ-35.

19. Моргун Л.В. Свойства фибропенобетонов, армированных полиамидными волокнами. Дисс. к.т.н. – Л.: ЛИСИ, 1986, – 169 с.

20. Моргун В.Н., Кузнецов С.В. Оборудование для изготовления фибробетонной смеси / Тезисы докл. 20-й МСНТК «Исследования в области архитектуры, строительства и охраны окр. среды», – Самара, 2001, с. 25-26.

21. Рабинович Ф.Н. Дисперсно-армированные бетоны. – М.: Стройиздат, 1989, – 176 с.

22. Рыбьев И.А. Решение неотложных проблем строительно-технологических наук и производства / Известия вузов. Строительство, №6, 2002, с. 35-37.

23. Пухаренко Ю.В. Технология теплоизоляционных ячеистых бетонов, армированных синтетическими волокнами. Автореферат дисс. к.т.н., – Л.: ЛИСИ, 1986, – 23 с.

24. Сажнев Н.П., Гончарик В.Н., Гарнашевич Г.С., Соколовский Л.В. Производство ячеистобетонных изделий: теория и практика. – Минск: Стринко, 1999, – 284 с.

25. Сари М., Лекселент Дж., Решерш Р. Армированные волокнами вяжущие композиционные материалы: вклад полиамидных волокон // В кн.: Современные технологии сухих смесей в строительстве MixBULD. Сб. докладов под общ. редакцией Большакова Э.Л. – СПб.: ГУПС, 2001, с. 48-60.

26. Сахаров Г.П., Стрельбицкий В.П. Поробетон и технико-экономические проблемы ресурсоэнергосбережения / Вестник БГТУ им. В.Г. Шухова. – Белгород, №4, 2003, с. 25-32.

27. Федин А.А. Научно-технические основы производства и применения силикатного ячеистого бетона. – М.: ГАСИС, 2002.

28. Черпаков В.А. Получение монолитного пенобетона улучшенных тепло- и механических свойств с учетом особенностей природы заполнителя. Автореферат дисс. к.т.н., – СПб.: ГУПС, 2000, с. 28-146.

29. Чернышев Е.М. Технология автоклавных материалов. Новые возможности // Строительные материалы, №2, 2000, с. 34-36.

30. Чумакин Е.Р., Моргун Л.В., Моргун В.К. Технологический комплекс для производства фипеб // Современные проблемы строительного материаловедения: М-лы VII академ. чтений PAACH. – Белгород, гос. техн. акад. стр. мат. – Белгород, ч. 2, 2001, с. 402-404.

31. Шахова Л.Д., Черноситова Е.С., Хрулев И.Б. Влияние пористой структуры пенобетона на его теплопроводность // Вестник БГТУ им. В.Г. Шухова. – Белгород, №5, 2003, с. 195-198.

А.Н. КУЗНЕЦОВ, директор по производству, ООО «Главстрой-Усть-Лабинск»

Данный доклад был представлен на V международной научно-практической конференции «Современный автоклавный газобетон» в г. Пятигорск, 16-18 октября 2019 г.