УДК 691.4; 691.116

В.Г. ПОПОВ, канд. техн. наук, ООО «Научно-экспертный центр «Эврика», г. Москва,

А.В. ПОПОВ, ООО «Златовест», г. Москва,

Т.Н. ЖИГУЛИНА, ООО «Научно-экспертный центр «Эврика», г. Череповец

Ключевые слова: рулонная кровля, ремонт, сушка, разогрев, уплотнение, прессование, инфракрасное излучение, экология

Keywords: roll roofing, repair, drying, warming up, compaction, pressing, infrared radiation, ecology

Авторами предложены технология и устройство для ремонта рулонных кровель с использованием инфракрасного излучения. Технология включает следующие операции: сушку, а затем разогрев поверхности кровли и прогрев на всю ее глубину, в том числе поверхность бетонной стяжки; покрытие разогретой поверхности рулонной кровли мелкодисперсным наполнителем, например молотым песком, доменным граншлаком и т.д.; уплотнение ковра рулонной кровли, включая примыкание к бетонной стяжке. Новые технологии и устройства способствуют сохранению экологии и значительно снизят расходы на качественный ремонт рулонных кровель.

Для кровли из обычного рубероида необходимо как минимум 2 слоя. Количество слоев зависит от того, как долго планируется эксплуатировать крышу, от ее уклона и от применяемого материала. На скатах с уклоном 45 градусов, чтобы сделать крышу, которая прослужит несколько лет, рубероид стелют минимум в 2 слоя: на битумную мастику клеят подстилочный слой без крошки, затем верхний слой с каменной крошкой. При уклоне в 20-40 градусов и если крыша нужна более долговечная, лет на 10-15, укладывают 3 слоя. Два нижних – подстилочные, а верхний – с подсыпкой каменной крошкой. На крышах с маленьким уклоном (до 15 градусов) стелют 4 полотна, три подстилочных и финишный; они должны быть уложены перпендикулярно друг другу. На плоских кровлях делают 5 слоев рубероида, причем все проклеивают. Укладывают перпендикулярно друг другу. Каждый вид кровельного материала имеет свой срок годности, по истечении которого в покрытии крыши образуются сначала мелкие трещины и дефекты, а затем полноценные протечки. Рубероид укладывается внахлест в 3-6 слоев, что помогает продлить эксплуатацию материала до 15 лет в лучшем случае. Самыми распространенными болезнями этого покрытия являются трещины, прорывы и пузыри.

Самостоятельно устраняют эти дефекты следующими способами.

При образовании незначительных единичных повреждений рубероида на крышах проводят заплаточный ремонт. Он заключается в заделке дефектов новыми слоями кровельного материала небольшой площади. Сложность данного метода в том, что каменная крошка, которой посыпают верхний слой рубероида, снижает адгезию, а значит, препятствует приклеиванию. Монтаж заплаток обходится недорого и может продлить эксплуатацию кровли на 1-2 сезона, но это лишь немного отсрочит капитальный ремонт. Существует другой вариант. Если дефектов на поверхности материала достаточно много, но нет вздутий, а в толще кровельного пирога отсутствует вода, выполняют настил нового покрытия без снятия старого. Для этого с поверхности верхнего слоя рубероида снимают защитную крошку, обрабатывают его битумной мастикой для улучшения адгезии, а затем наплавляют или приклеивают 1-2 слоя кровельного покрытия.

Недостаток – неравномерный прогрев и уплотнение существующих слоев кровли.

Еще один вариант: ремонт со снятием старого покрытия. Если рубероидная кровля эксплуатируется без ремонта более 15 лет, а на поверхности материала существуют сквозные повреждения, вздутия, одним заплаточным ремонтом или настилом нового покрытия без демонтажа старого не обойтись. В этом случае опытные кровельщики рекомендуют демонтировать старую кровлю до основания, а затем настелить новый рубероид.

Поэтому эффективное производство работ по качественному ремонту рулонных кровель представляет большой практический интерес.

Предложен новый способ их ремонта [1], включающий в себя следующие технологические операции:

1. Сушка поверхности рулонной кровли;

2. Разогрев поверхности кровли и прогрев на всю ее глубину, включая поверхность бетонной стяжки;

3. Покрытие разогретой поверхности рулонной кровли мелкодисперсным наполнителем, например молотым песком, доменным граншлаком и т. д.;

4. Уплотнение ковра рулонной кровли, включая примыкание к бетонной стяжке.

Интенсивность повышения температуры разогреваемого тела при применении инфракрасного излучения по сравнению с конвекционным разогревом увеличивается в несколько раз.

При прогреве всего слоя рулонной кровли происходит плавление битума на поверхности, а также слоя битума на бетонной стяжке, а если кровля выполнена уже с несколькими слоями рубероида, то разогреву подвержена вся ее толщина.

Наличие слоя мелкодисперсного наполнителя исключает налипание на поверхность прикатывающих роликов и передних колес разогретого битума и создает защитный слой рулонной кровли.

Уплотнение происходит не только по поверхности, но и по всей толщине слоя кровли и слоя битума к бетонной стяжке, что позволяет выполнить качественный ремонт при высокой производительности.

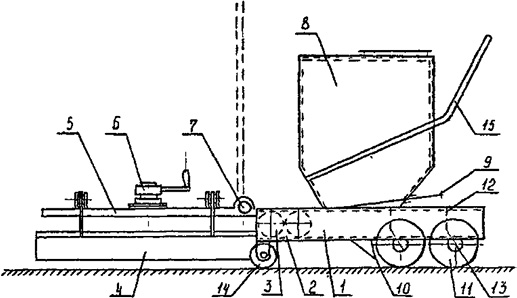

Устройство (рис. 2) для ремонта рулонных кровель состоит из тележки 1, на которой смонтирована дополнительная рама 2 П-образной формы с помощью направляющих роликов 3; блока 4 инфракрасного излучения, смонтированного на раме; механизма подъема и опускания 6 излучателей 4. Рама 5 соединена с дополнительной рамой посредством шарнира 7. На тележке 1 установлен бункер 8 с мелкодисперсным наполнителем и дозировочное устройство 9, выходная щель 10 которого смонтирована перед задними колесами 11. Длина щели равна ширине блока излучателя. Задние колеса выполнены двумя рядами, в виде набора прикатывающих роликов, каждый из которых снабжен независимой подвеской. Вертикальная ось 12 крепления прикатывающих роликов к тележке смещена в сторону блока излучателей относительно их оси вращения 13. Передние колеса 14 тележки могут быть и приводными, и неприводными.

Блок излучателей с дополнительной рамой в транспортном положении устанавливается вертикально и фиксируется запорным устройством. Управление движением тележки может осуществляться с помощью ручки 15, а поворотные задние колеса облегчают ее поворот.

Устройство работает следующим образом. Блок излучателей, установленный параллельно поверхности рулонной кровли на определенном расстоянии, прогревает поверхность и весь ее слой. Тележка перемещается, открывается выходная щель дозировочного устройства, мелкодисперсный материал определенной толщины покрывает прогретую поверхность кровли. Посредством прикатывающих роликов кровля уплотняется. Скорость движения тележки выбирается в зависимости от глубины разогрева и длины блока излучателей. Процесс нагрева, покрытие мелкодисперсным материалом и уплотнение осуществляются непрерывно. Следующая полоса прогрева и уплотнения выполняется с небольшим перекрытием 50…100 мм.

Бригада из двух человек за две смены производит качественный ремонт рулонной кровли четырехподъездного пятиэтажного дома.

Частые головные боли, раздражение горла, кашель и насморк, появляющиеся после долгого пребывания в помещении, – причиной этого может быть вовсе не ОРЗ, а фенол и формальдегид, который выделяется из квартирной мебели.

При производстве ДСП и МДФ – материалов для мебели – в их состав добавляют смолы, которые содержат формальдегид. Выделяясь наружу, это вещество постепенно отравляет здоровье и может привести к возникновению ряда серьезных заболеваний [2, 3].

Считается, что наибольшая часть испарений формальдегида происходит в течение 6 месяцев после покупки новой мебели. Но даже после этого опасные вещества из мебели продолжают выделяться, причем их испарение значительно увеличивается в отопительный сезон зимой: под нагревом от батарей формальдегид еще быстрее испаряется, а сухой воздух помещений приводит к тому, что его концентрация в воздухе увеличивается.

Если у вас есть подозрение на отравление токсичными веществами, которые выделяются мебелью в вашем доме, следует обратиться в специализированные организации, которые проведут санитарно-эпидемиологическую экспертизу на формальдегид.

По словам специалистов, которые проводят такие экспертизы, в обычной квартире с мебелью из ДСП уровень содержания формальдегида составляет 0,07-0,09% при норме – 0,06%.

Мебель в жилых помещениях может выделять и такие вещества, как аммиак, ацетаты и фталаты, стирол, метанол, фенол, толуол, ксилол, фталевый ангидрид, этилбензол – этот перечень зависит от химического состава применяемых материалов.

В 2004 году фенолформальдегид был внесен Всемирной организацией здравоохранения при ООН в список канцерогенных веществ. При изготовлении древесно-стружечных материалов остаточный фенолформальдегид сорбируется на частицах древесины и при эксплуатации выделяется в окружающую среду. Поэтому считается, что мебель и другие изделия из ДСП экологически вредны.

В данной работе представлена технология производства ДСП без использования синтетических смол.

Для изготовления изделий используется некондиционная древесина хвойных или лиственных пород, а также отходы, получаемые на лесопильно-деревообрабатывающих предприятиях в виде горбылей, реек и обрезков от пиломатериалов [4, 5].

Технология включает в себя следующие операции:

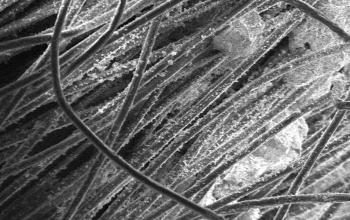

– измельчение древесного материала, обладающего определенной влажностью, в стружку;

– сортировка и усреднение сырья по размеру (калибровка);

– сушка;

– распределение стружки по ширине формы и толщине слоя;

– разогрев сырья по всей ширине и толщине слоя инфракрасным (ИК) излучателем до температуры, достаточной для размягчения смолы, находящейся в структуре дерева;

– предварительное, промежуточное и окончательное упрочнение вальцами или плитами (гиперпрессование);

– резка ковра на мерные полуфабрикаты;

–пропитка антисептическими и другими добавками;

– шлифовка и нанесение ламинирующей пленки.

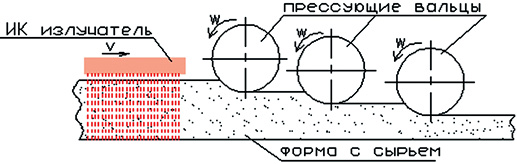

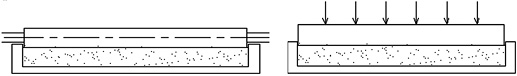

На рис. 3 представлена технологическая цепочка ИК-прогрева и прессования ДСП. Сырье в форме подвергается ИК-прогреву при температуре, достаточной для размягчения смолы, содержащейся в древесной стружке. Прогрев происходит по всей толщине сырья. Затем ковер поступает на прессование, которое может осуществляться посредством прессующих валков (происходит предварительное, промежуточное и окончательное прессование; используется 3-4 валка) или плитой под давлением (гиперпрессование).

Рис. 3. Технологическая цепочка ИК прогрева и прессования ДСП: а – прессование ковра прессующим валком; б, в – гиперпрессование ковра

Технология изготовления древесно-стружечных плит, включающая в себя инфракрасный прогрев, позволит изготовлять изделия без синтетических смол, а в качестве связующего вещества используется смола, находящаяся в древесной породе. За счет этого материал будет экологически чистым. Изделия обладают повышенной прочностью и долговечностью.

Предлагаемая технология производства ДСП состоит из следующих технологических операций: 1) измельчение сырья; 2) сортировка; 3) дополнительное измельчение; 4) сушка стружки; 5) сортировка; 6) формирование ковра; 7) разогрев ковра инфракрасным излучателем; 8) подпрессовка; 9) прессование; 10) обрезка кромок; 11) охлаждение; 12) промежуточный склад; 13) шлифовка; 14) раскрой и размеры; 15) упаковка.

Были проведены лабораторные испытания образцов ковра из опилок березы, толщиной 60 мм и размером 140×200 мм. Использовали для нагрева ковра из опилок березы электрический инфракрасный излучатель. Время прогрева и температуру нагрева выбирали экспериментально. Следующая операция – прессование ковра на прессе в форме. Толщина ковра после прессования составила 25,0 мм. Плотность – 550-820 кг/м3. Преимущество новой технологической операции – нагрев ковра из опилок при помощи устройства для инфракрасного прогрева – включает в себя следующее условие: влажность и температура по всей толщине ковра имеют одинаковые значения.

Авторы предлагают новую форму взаимодействия с предполагаемым производителем внедрения новых технологий. Заключается договор с приложением всех вопросов и сроков их исполнения. Авторы оформляют заявки на патенты на изобретения и полезные модели, ведут переписку с ФИПС. Патентовладельцем является производитель, внедряющий новую технологию, а соавторы – по обоюдному согласию. Оплата выполняется только за выполненную работу, т.е. после получения патента. Авторы по согласию производителя работ принимают творческое участие при разработке технологических карт, инструкций, участвуют при проектировании и внедрении новых технологий.

Библиографический список

1. Попов В.Г., Попов А.В., Окрачков Ю.Н., Попов С.В. Способ ремонта рулонных кровель и устройство для его осуществления. Информлисток серии Р 57.15.49, № 75-94, Карагандинский ЦНТИ, 1994.

2. Карасев Е.И. Оборудование предприятий для производства древесных плит: Учебник для вузов / Моск. гос. ун-т леса, – М.: МГУЛ, 2002, – 320 с.

3. Чегурова Т.В. Методическое пособие для выполнения домашней контрольной работы по МДК 01.03 «Фанерное и плитное производство» для студентов заочной формы обучения. Братск, 2013, – 43 с.

4. Сумароков В.П. Химия и технологии переработки древесных смол. Гослесбумиздат. – Москва-Ленинград, 1953, – 234 с.

5. Степанов Б. А. Материаловедение для профессий, связанных с обработкой дерева [Текст]: Учебное пособие для среднего профессионального образования / Б.А. Степанов. – М.: Академия, 2005, – 328 c.