удк 666.3.016:691.42

Г.Б. ИБРАИМБАЕВА, канд. техн. наук, ассоциированный профессор, А.М. БАЙСАРИЕВА, магистр техн. наук, ассистент профессора, А.М. ШОЙБЕКОВА, инженер, М.Б. ОРАЗИМБЕТОВА, магистр техники и технологии, ассистент профессора, Международная образовательная корпорация «Казахская головная архитектурно-строительная академия», г. Алматы, Казахстан

Ключевые слова: пенокерамические блоки, прочность, энергоэффективность, плотность, зола, кератиновый пенообразователь, пенозологлиногипсовая смесь, снижение водотвердого отношения

Keywords: foam-ceramic blocks, strength, energy efficiency, density, ash, keratin foaming agent, foam-ash-gypsum-clay mixture, reduction of the water-hard ratio

Авторами исследована возможность получения конструкционно-теплоизоляционного порокерамического материала на основе пенозологлиногипсовой смеси с коротким временем расформовки. Решена проблема удешевления стоимости изделий за счет уменьшения количества ингредиентов смеси, применения недорогих местных сырьевых материалов и сокращения длительности технологического процесса изготовления изделий за счет снижения водотвердого отношения с использованием золы и гипса, что способствует приобретению пористой массой твердой структуры до операции сушки и обжига.

Повышение энергоэффективности позволяет преодолевать зависимость от энергоресурсов, а также решать многие проблемы как экономического и социального, так и экологического характера. Поэтому в настоящее время многие международные проекты направлены на создание новых ресурсосберегающих продуктов и технологий.

Известно, что основная часть энергопотерь приходится на отопление. Например, на обогрев одного квадратного метра в Казахстане требуется в 4 раза больше топлива, чем в такой же холодной стране, как Финляндия [1]. Совершенно очевидно, что сегодня главным направлением энергосбережения в жилых и общественных зданиях является повышение теплозащитных свойств ограждающих конструкций.

Разработка технологии производства пенокерамики с улучшенными характеристиками по прочности, средней плотности и теплопроводности является перспективной для районов строительства, подверженных большим перепадам температур. Кроме того, данный материал экономически доступен всем слоям населения.

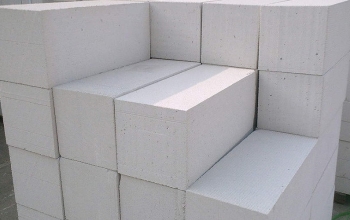

Низкая плотность позволяет изготавливать объемные блоки заданных габаритов и форм. Эксплуатация зданий из крупных пенокерамических блоков экономична как с позиций энергозатрат на обогрев, так и на охлаждение, так как летом такое здание сохранит прохладу, в отличие от бетонных сооружений, выполняя при этом роль конструкционно-теплоизоляционного изделия.

Известен способ получения пенокерамики и изделий из нее, заключающийся в использовании в качестве вспенивающего и стабилизирующего форму полуфабриката агента водного раствора силикатов натрия или калия. Далее на полученную смесь воздействуют сверхвысокочастотным электромагнитным излучением до образования вспученной массы и ее отвердения. При этом для получения пористой керамики с плотностью 650 кг/м3 необходимо придерживаться следующего соотношения компонентов смеси: глинистое сырье – 55-60%, водный раствор силикатов натрия или калия с плотностью 1350 кг/м3 – 45-40% [2].

Недостатком этого способа является дороговизна конечного продукта из-за применения большого количества (40-45%) растворимого стекла. Кроме того, использование сверхвысокочастотных электромагнитных излучений небезопасно для специалистов, участвующих в производстве, которые могут быть подвержены воздействию радиоволн сверхвысоких частот (микроволн), а также резко снижает производительность линии.

Способ получения пенокерамических изделий с использованием отходов промышленности делает его экономически эффективным [3]. Технология основана на методе вспенивания в обжиге стеклокристаллической матрицы. При этом образуется ячеистая макроструктура (структура неорганической пены), в которой практически все поры закрыты и не сообщаются друг с другом. Согласно данной технологии, в качестве сырья применялись следующие компоненты: необработанный или предварительно обожженный при 1200°С пирофиллит, глина и неорганические газообразующие добавки – карбид титана.

Недостатком этого способа является относительно небольшая прочность, высокая плотность и низкий коэффициент водостойкости, высокая энергоемкость и сложность технологии получения изделий.

Для получения пенокерамики и изделий из нее автор [4] использовал способ, включающий совместное перемешивание глины, заполнителя, выгорающей, стабилизирующей и флюсующей добавок, жидкого стекла, пластификатора, портландцемента, воды и вспенивающего агента, формирование, сушку и обжиг изделий. В качестве выгорающей добавки использованы древесные опилки фракции 0,25-0,315 мм, в качестве заполнителя – молотый бой керамического кирпича, в качестве флюсующей добавки – молотое стекло и отходы травления алюминия, в качестве вспенивающего агента – отдельно приготовленную пену. При этом глину, бой керамического кирпича и молотое стекло перед смешиванием компонентов измельчают до размера частиц 70-100 мкм, дополнительно вводят портландцемент. Сушку отформованных образцов осуществляют при температуре 40-60°С, а обжиг – при температуре 980-1050°С. При этом соотношение компонентов смеси составляет масс. %: глина – 36,30-41,90; молотый бой керамического кирпича – 7,72-9,10; отходы травления алюминия – 3,20-5,30; молотое стекло – 6,30-9,70; жидкое стекло – 1,25-1,29; древесные опилки – 1,90-4,40; пластификатор – 0,10-0,20; портландцемент – 4,25-4,80; пена – 0,30-0,40; вода – 30,10-32,60.

Основным недостатком данного способа получения пенокерамики является необходимость использования в составе смеси множества компонентов, некоторые из которых относятся к дорогостоящим, что непременно повышает стоимость готовой продукции.

Выделение не решенных ранее частей общей проблемы

Как видно из проведенного анализа научных исследований, в настоящее время малоизученными являются вопросы обеспечения достаточной прочности при невысокой плотности, ускорение процесса изготовления изделий и, соответственно, вопрос снижения энергоемкости технологии пенокерамических материалов, а также удешевления готовых изделий за счет использования более доступного дешевого местного сырья.

Цель исследований – получение энергоэффективных пористых керамических стеновых материалов из местного сырья с улучшенными физико-механическими характеристиками, упрощение технологии получения пенокерамики с одновременным сокращением времени и стоимости изготовления изделий.

В Казахской головной архитектурно-строительной академии проведены исследования по разработке технологии и составов пенокерамического конструкционно-теплоизоляционного материала.

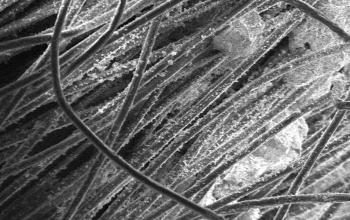

Для проведения исследований в качестве пенообразователя использован кератиновый пеноконцентрат местного производства; глина из местного месторождения Бурундай.

Применение пены в технологии любых видов строительных материалов означает литьевой способ производства, поскольку при других способах пена разрушается. Исследования показали, что для глиняных масс готовить пеномассу способом сухой минерализации технологически невозможно, так как при объеме воды, превышающем 500 л на 1 м3 смеси, требуется получить пену кратностью менее 2. Результаты исследований по влиянию способа приготовления пеномассы на свойства пенокерамических образцов представлены в табл. 1.

Таблица 1. Влияние способа приготовления пеномассы на параметры формовочной смеси

| Способ приготовления пеномассы | Параметры | Параметры формовочной смеси | ||||||

| раствора | пены | выход пеномассы, л | влажность смеси, % | осадка смеси, % | ||||

| В/Т | объем воды, л | объем воды, л | расход ПАВ*, л | объем пены, л | ||||

| трехстадийный | 0,45 | 283 | 34 | 0,85 | 443 | 0,88 | 50,3 | 15 |

| 0,5 | 315 | 31,6 | 0,79 | 411 | 1,0 | 55,0 | 9 | |

| 0,55 | 346 | 29,2 | 0,73 | 380 | 1,0 | 59,5 | 12 | |

| сухая минерализация | 0,45 | — | 557 | — | — | — | — | — |

| 0,5 | — | 589 | — | — | — | — | — | |

| 0,55 | — | 620 | — | — | — | — | — | |

*При получении пены по трехстадийной технологии пену готовили из водного раствора ПАВ 2,5%-ной концентрации; кратность пены – 13

При получении поризованных керамических материалов одним из сложных переделов, который оказывает существенное влияние на всю технологию получения материала, является передел выдержки отформованной поризованной глиняной массы до его расформовки перед операцией сушки. Нами путем введения гипсового вяжущего удалось значительно сократить время распалубочной прочности глиняного сырца. В то же время повышение технологичности производства и сокращение общего цикла изготовления изделий, в том числе и длительности сушки и обжига, являются актуальной задачей, решение которой позволит снизить себестоимость продукции и увеличить производительность технологической линии.

Для снижения В/Т и, соответственно, повышения сырцовой прочности пенокерамики необходимо уменьшить содержание глинистой составляющей, компенсировав недостаток коагуляционного связующего каким-либо минеральным компонентом.

Результаты экспериментов по снижению водотвердого отношения смеси при введении золы представлены в табл. 2.

Таблица 2. Влияние добавки золы на изменение В/Т отношения глинозольногипсовой смеси при равной величине текучести

| В/Т | Содержание компонентов, кг/м3 | Объем пены, л/м3 | Формовочная влажность, % | Осадка, % | ||

| глина | гипс | зола | ||||

| 0,3 | 500 | — | — | 560 | 35,6 | 9 |

| 0,28 | 400 | 100 | — | 580 | 33,8 | 2 |

| 0,25 | 300 | 100 | 100 | 590 | 31,0 | 1 |

| 0,24 | 225 | 75 | 200 | 595 | 30,5 | 0 |

| 0,23 | 200 | 100 | 200 | 600 | 30,0 | 0 |

| 0,22 | 150 | 100 | 250 | 610 | 29,0 | 0 |

| 0,2 | 100 | 100 | 300 | 615 | 26,0 | 0 |

Экспериментальными исследованиями установлено оптимальное соотношение глины, гипса и золы, которое составляет 0,45:0,15:0,40. Введение золы позволило существенно снизить В/Т отношение. В этом случае осадка отформованной массы отсутствует, а влажность снижается с 35,6 до 30,5%.

Исходя из результатов экспериментальных исследований, для изготовления пенокерамических материалов со значениями средней плотности 500-600 кг/м3 рекомендуется использовать технологию, предусматривающую смешение пены с раствором глиняного связующего, то есть классический способ приготовления пеномасс. Смеситель загружают шликерной массой, состоящей из глины, золы, гипса и воды, тщательно перемешивают до получения однородной смеси. В подготовленную таким образом массу с требуемым водотвердым отношением вводят заранее подготовленную пену. Далее вспученной массой заполняют нужную форму.

Таблица 3. Физико-механические характеристики поризованных пенокерамических блоков различных составов

| Состав сырьевой смеси, % | Температура обжига, °С | Прочность, МПа | Средняя плотность, кг/м3 | ||||

| глина | гипс | зола | пена* | при сжатии | при изгибе | ||

| 85 | 15 | — | 50 |

950 1000 1050 1100 |

1,7 1,8 2,5 2,8 |

0,25 0,28 0,33 0,34 |

580 605 620 650 |

| 45 | 15 | 40 | 50 |

950 1000 1050 1100 |

1,5 2,1 2,7 оплавл. |

0,21 0,27 0,33 оплавл. |

560 590 600 — |

*Объем пены приведен сверх 100%

Исследованиями доказана возможность получения безосадочного конструкционно-теплоизоляционного пенокерамического материала с коротким временем расформовки при добавке к глиняной сырьевой смеси до 15% гипсового вяжущего. При этом, регулируя температуру обжига, можно достигнуть увеличения прочности изделий.

Таким образом, нами решена проблема удешевления стоимости керамических стеновых изделий с плотностью 560-610 кг/м3 и прочностью на сжатие 1,5-2,8 МПа за счет уменьшения количества ингредиентов смеси и применения местных дешевых сырьевых материалов. Кроме того, достигнуто сокращение длительности технологического процесса изготовления изделий за счет снижения водотвердого отношения смеси посредством использования золы и гипса, что способствует приобретению пористой массой требуемой формы и отвердеванию до операции сушки и обжига. Социальный эффект от использования данного способа заключается также в применении отходов производства – золы местной ТЭЦ.

Библиографический список

1. Кадирбеков Ж.К., Алдияров А.У., Нурмуханова А.З. Вопросы энергосбережения и энергоэффективности // Научный журнал «Вестник КазНИТУ», №1, 2016, с. 280-282.

2. Гаврилюк А.Ю., Крутов Ю.М. Способ получения пенокерамики и изделий из нее. Патент №2469979 от 22 июля 2010 г. Международная заявка №РСТ/UA2009/000047 от 13.01.2011. Номер международной публикации WO 2011/005240 A1.

3. Шаяхметов У.Ш. Технология наноструктурированной стеклокристаллической пенокерамики // Вестник Башкирского университета, т. 19, №3, 2014.

4. Габидуллин М.Г., Хузагарипов А.Г. Способ получения пенокерамических изделий. Патент РФ №2349563 по классу С04В 38/02, опубликован 20.03.2009 г. – Казань.