УДК 691.115; 691.213.2

В.Е. ДАНИЛОВ, канд. техн. наук, старший преподаватель, А.А. ШИНКАРУК, канд. хим. наук, доцент,

А.М. АЙЗЕНШТАДТ, доктор хим. наук, профессор, Северный (Арктический) федеральный университет имени М.В. Ломоносова, Высшая инженерная школа, кафедра композиционных материалов и строительной экологии

Ключевые слова: древесно-минеральные композиты (ДМК), кора, базальт, тонкодисперсные компоненты, теплоизоляционные панели, блоки, плиты, засыпка, экологичные строительные материалы

Keywords: wood-mineral composites (WMC), bark, basalt, fine components, thermal insulation panels, blocks, plates, backfilling, eco-friendly building materials

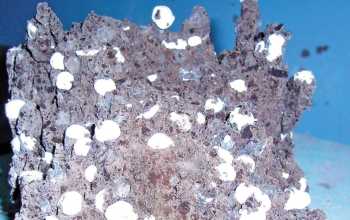

В статье приведены технологические особенности производства древесно—минерального композита на основе коры и отсева дробления базальта, обладающего теплозвукоизоляционными свойствами. Показано, что в зависимости от выбранного соотношения компонентов смеси можно получать композит с заданными эксплуатационными характеристиками. Производство нового композиционного материала позволит расширить ассортимент отечественных эффективных экологически чистых строительных материалов. На основании технико—экономических расчетов сделан вывод о том, что организация производства данных теплоизоляционных древесно—минеральных композитов в виде блоков, панелей, плит и засыпки является перспективной в экономическом плане.

Применение отходов производства при изготовлении строительных материалов является приоритетным направлением развития строительной отрасли [1-7]. Перспективы использования механоактивированных до тонкодисперсного состояния коры и базальта для получения функционального композиционного строительного материала, обладающего специальными свойствами, приведены авторами работ [8-10].

В работе [9] показано, что наибольшая прочностная эффективность, оцениваемая коэффициентом конструктивного качества, достигается при содержании коры в составе композита от 20 до 40% и водотвердом соотношении в диапазоне от 0,4 до 0,6.

Установлено, что с увеличением содержания коры в составе древесно-минерального композита (ДМК) его способность деформироваться без потери несущей способности существенно возрастает. При этом составы с содержанием коры до 10% по массе показывают хрупкий характер разрушения при сжатии, составы с массовым содержанием коры в диапазоне от 10 до 60% – упруго-пластическое разрушение, а образцы с массовым содержанием коры свыше 60% пластично деформируются при возрастании нагрузки. При этом максимальная прочность на сжатие образцов состава 20% коры и 80% базальта достигает 4,3 МПа, коэффициент теплопроводности – 0,10 Вт/(м.К) и индекс изоляции воздушного шума – 62 дБ.

Коэффициент теплопроводности ДМК наиболее интенсивно снижается с увеличением содержания коры до 60% (0,07 Вт/(м.К). Влажность ДМК оказывает слабое влияние на данный параметр для составов с содержанием коры до 40% и сильное для составов, в котором массовое содержание коры превалирует.

В табл. 1 представлены физико-механические свойства рациональных составов ДМК (прочность на сжатие – Rсж, плотность – ρ, коэффициент конструктивного качества – ККК, относительная деформация – ε), теплофизические (коэффициент теплопроводности – λ), акустические (индекс изоляции воздушного шума – Rw), пожарно-технические характеристики (группа по горючести – Г, воспламеняемости – В, дымообразованию – Д, распространению пламени – РП).

Таблица 1. Рациональные составы и свойства

| Состав | Rсж, МПа | ρ, кг/м3 | ККК | ε, % | λ, Вт/м·К | Rw, дБ | Г, В, Д, РП |

| 20К80Б | 4,3 | 1200 | 3,58 | 8 | 0,10-0,11 | 62 | 2, 1, 1, 1 |

| 40К60Б | 3,1 | 900 | 3,44 | 9 | 0,08-0,10 | 55 | 2, 3, 2, 2 |

| 60К40Б | 1,6 | 750 | 2,13 | 10 | 0,07-0,09 | 45 | 3, 3, 2, 3 |

Назначение древесно-минеральных композитов на основе тонкодисперсных базальта и коры можно разделить на два вида:

1. Тепло- и звукоизоляционные конструкционные материалы;

2. Функциональная теплозвукоизоляция.

Исходя из назначения, древесно-минеральный композит можно выпускать в виде блоков (для строительства несущих и самонесущих стен, колонн), панелей (для самонесущих стен, в качестве внутреннего ненесущего изоляционного слоя стены, изоляция на черновой пол), плит (межкомнатные перегородки, черновой пол) и сухой засыпки (засыпка стен, полов, потолков зданий).

Требуемые размеры и количество исходных компонентов для получения древесно-минеральных композитов приведены в табл. 2.

Таблица 2. Требования к древесно-минеральным композитам

| Строительная продукция | Блоки | Панели (>16 мм) | Плиты (<16 мм) | Сухая засыпка |

|

Физико-механические характеристики: 1. Насыпная плотность, кг/м3, не менее 2. Средняя плотность, кг/м3 3. Истинная плотность, кг/м3, не менее 4. Предел прочности при сжатии, МПа 5. Предел прочности при изгибе, МПа 6. Предел прочности при растяжении перпендикулярно к пластинам, МПа, не менее 7. Усадка, %, не более |

— 750-1200 — 1,5-5 — 0,35 — |

— 650-1200 — — 0,45-0,65 0,35 — |

— 750-1400 — — 0,65-1,20 0,35 — |

290 — 1380 — — — 10 |

|

Теплофизические характеристики: 8. Теплопроводность, Вт/(м·К) 9. Морозостойкость, количество циклов, не менее |

0,09-0,12 150 |

0,08-0,12 50 |

0,10-0,14 150 |

0,06-0,1 — |

|

Водно-физические свойства: 10. Влажность, % 11. Водопоглощение за 24 часа, % 12. Разбухание по толщине за 24 часа, % 13. Краевой угол смачивания, ° |

5-12 10-40 1-5 60-100 |

5-12 20-50 2-6 60-100 |

5-12 10-40 1-5 60-100 |

5-12 20-50 2-6 60-100 |

|

Пожарно-технические характеристики: 14. Группа горючести 15. Группа по воспламеняемости 16. Группа по дымообразующей способности 17. Группа по токсичности 18. Группа по распространению пламени 19. Температура тления, °С, не менее 20. Температура воспламенения, °С, не менее 21. Температура самовоспламенения, °С, не менее |

Г2 В2 Д1-Д2 Т1-Т2 РП2 320 420 550 |

Г2 В2 Д1-Д2 Т1-Т2 РП2 320 420 550 |

Г2 В2 Д1-Д2 Т1-Т2 РП2 320 420 550 |

Г2 В2 Д1-Д2 Т1-Т2 РП2 320 420 550 |

|

Акустические свойства: 22. Индекс изоляции воздушного шума, дБ, не менее |

54 | 21 | 18 | 28 |

|

Декоративные (эстетические) свойства: 23. Цветовые координаты в системе CIE L*a*b* |

50,5-69,9 2,3-(-1,6) 5,0-5,8 |

50,5-69,9 2,3-(-1,6) 5,0-5,8 |

50,5-69,9 2,3-(-1,6) 5,0-5,8 |

50,5-69,9 2,3-(-1,6) 5,0-5,8 |

|

Технологические свойства: 24. Пилимость 25. Гвоздимость |

+ + |

+ + |

+ + |

— — |

|

Специальные свойства: 26. Кислотостойкость, %, не менее |

90 | 90 | 90 | 90 |

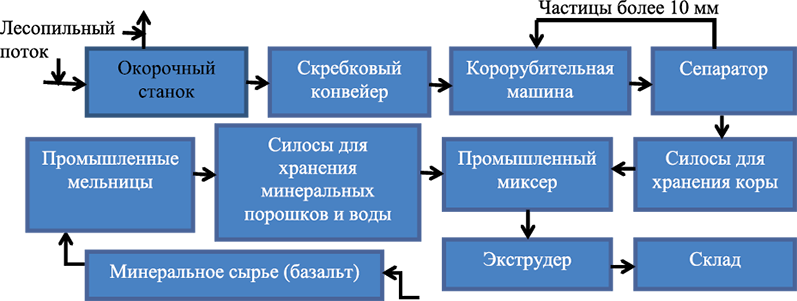

Принципиальная технологическая схема получения блоков, панелей, плит и сухой засыпки приведена на рис. 1. Важно отметить, что в зависимости от потребностей лесоперерабатывающего предприятия в качестве корорубительной машины можно использовать как стационарные молотковые дробилки, так и передвижные рубительные машины.

Следует отметить, что кора перед попаданием в корорубительную машину должна быть высушена до воздушно-сухого состояния в бункерах после скребкового конвейера или в специальных сушильных камерах для улучшения ее размола. Сепаратор для разделения измельченной коры на фракции может быть воздушный, барабанный или вибрационный. В силосах для коры будут отдельно храниться фракции коры <100 мкм и 0,1-10 мм. Более крупная фракция может направляться на повторное измельчение. В качестве промышленных мельниц для диспергирования минерального сырья целесообразно использовать щековые дробилки на первом этапе (только в случае крупного исходного сырья – базальтового щебня), затем барабанно-шаровые мельницы (в случае мелкого исходного сырья – отсева дробления базальтового щебня). После мельниц минеральные порошки (базальт и песок) попадают в силосы.

Для сохранения и увеличения количества образующихся тонкодисперсных минеральных частиц рекомендуется ставить в технологическую цепочку (например, установить внутри промышленного миксера) промышленный ультразвуковой диспергатор.

Промышленный миксер ставится непосредственно под силосами с корой и сухими минеральными порошками, а под ним располагается экструдер (вид экструзии – теплый, однако горячий – предпочтительнее). За экструдером расположен конвейер подачи материала на склад готового сырья. При прохождении по нему экструдата (готового ДМК) он нарезается автоматизированным механическим инструментом (пилой или ножом) на отдельные блоки.

Для получения ДМК в виде панелей и плит будет достаточно заменить на экструдере фильеру (все фильеры прямоугольного сечения, но разные по высоте) и уменьшить частоту нарезки экструдата.

Для получения сухой засыпки фильера на экструдере должна иметь большое количество мелких отверстий (15-25 мм), кроме того. потребуется существенно увеличить частоту нарезки экструдата.

Для оценки технико-экономической эффективности производства древесно-минерального композита решены следующие задачи:

1. Проведена оценка рынка теплоизоляционных материалов;

2. Выделен целевой сегмент рынка;

3. Определены основные конкуренты;

4. Построен конкурентный профиль;

5. Составлена схема бизнес-модели;

6. Рассчитана себестоимость производства;

7. Разработан финансовый план.

Учитывая обширную площадь Российской Федерации, невысокую плотность населения, можно предположить, что часть населения будет иметь желание и возможность переселиться из многоэтажных домов в пригород, в теплое, тихое, доступное и выполненное с использованием экологичных материалов жилье. В соответствии с данной потребностью может использоваться предлагаемый продукт – линейка теплозвукоизоляционных материалов под торговым знаком «КОРОБАЗ» (древесно-минеральные композиты на основе коры и базальта). Категория продукта – строительные материалы, целевой рынок – рынок строительных материалов России.

На рис. 2 представлена схема бизнес-плана производства конструкционной теплоизоляции. Следует отметить, что для того, чтобы обеспечить ежегодное увеличение производства композита на 20%, требуется заключить долгосрочные договоры с потенциальными ключевыми партнерами: лесоперерабатывающими (ЛПК) и горнодобывающими предприятиями, а также сделать необходимые вложения в склад сырья и готовой продукции, а также в оборудование.

На основании технико-экономических расчетов можно сделать вывод о том, что организация производства ДМК как линейки конструктивной теплозвукоизоляции в виде блоков, панелей, плит и засыпки является перспективной в экономическом плане. Особую выгоду при этом получат лесоперерабатывающие предприятия (потенциальные инвесторы) при условии, что организация производства композита на основе коры (многотоннажного отхода) будет на их территории и будет встроена в основную технологическую цепочку (т.к. древесное сырье, часть оборудования и склады уже имеются). Дополнительным преимуществом создания производства на лесоперерабатывающих комплексах является то, что минеральное сырье (базальт) за счет его высокой насыпной плотности будет проще транспортировать на ЛПК, чем, наоборот, кору с ее низкой насыпной плотностью перевозить с ЛПК на удаленный завод по производству ДМК.

Для организации производства потребуются инвестиции на закупку недостающего оборудования, однако ввиду того, что технологическая схема производства ДМК является гибкой как в плане количества этапов, так и конкретного используемого оборудования, – затраты на закупку оборудования можно значительно сократить. Организация производства древесно-минеральной теплоизоляции создаст новые рабочие места, что поможет развитию экономики любого субъекта Российской Федерации, где будет размещено подобное производство. А появление линейки инновационных строительных материалов будет способствовать решению проблемы доступного и экологичного жилья.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект №18-43-29002)

Библиографический список

1. Стородубцева Т.Н., Аксомитный А.А. Увеличение роста эффективности производства изделий с использованием древесных композитов//Фундаментальные исследования. – 2014. – № 8-7. – С. 1550-1554.

2. Грызлов В.С., Завьялова Д.В. Отсев дробления шлакового щебня как эффективный компонент бетона//Строительные материалы. – 2018. – № 5. – С. 40-43.

3. Бабаев В.Б., Строкова В.В., Нелюбова В.В. Базальтовое волокно как компонент для микроармирования цементных композитов//Вестник Белгородского государственного технологического университета им. В.Г. Шухова. – 2012. –

№ 4. – С. 58-61.

4. Хамидулина Д.Д. Отсевы дробления – эффективный способ повышения качества бетонов/Д.Д. Хамидулина, М.С. Гаркави, В.И. Якубов и др.//Строительные материалы. – 2006. – № 11. – С. 50-51.

5. Сарайкина К.А., Голубев В.А., Яковлев Г.И., Сеньков С.А., Политаева А.И. Наноструктурирование цементного камня при дисперсном армировании базальтовым волокном // Строительные материалы. – 2015. – № 2. – С. 34-38.

6. Секерин В.Д., Горохова А.Е., Новикова Е.Н. Отходы базальтового волокна – в доходы // Экономика и предпринимательство. – 2016. – № 8(73). – С. 417-419.

7. Новиченкова Т.Б., Петропавловская В.Б., Завадько М.Ю., Бурьянов А.Ф., Пустовгар А.П., Петропавловский К.С. Применение пылевидных отходов базальтового производства в качестве наполнителя гипсовых композиций //Строительные материалы. – 2018. – № 8. – С. 9-13.

8. Данилов В.Е. Комплексный подход к оценке наноразмерных фракций полидисперсных систем измельченных горных пород / В.Е. Данилов, А.М. Айзенштадт//Нанотехнологии в строительстве: научный интернет-журнал. – 2016. – Т. 8. – № 3. – С. 97-110.

9. Данилов В.Е. Получение органоминерального наполнителя на основе древесной коры и базальта для разработки композиционных материалов / В.Е. Данилов, А.М. Айзенштадт, М.А. Фролова, М.А. Туробова, А.М. Карельский//Строительные материалы. – 2015. – № 7. – С. 72-75.

10. Дроздюк Т.А., Махова Т.А., Айзенштадт А.М., Фролова М.А. Оценка пригодности базальтов для производства минеральных волокон// Промышленное и гражданское строительство. – 2018. – № 7. – С. 52-56.