А.П. ПУСТОВГАР, канд. техн. наук, научный руководитель Научно-исследовательского института «Строительных материалов и технологий» (НИИ СМиТ) НИУ МГСУ, А.Ю. АБРАМОВА, заведующий Научно-исследовательской и испытательной лабораторией «Физико-химического анализа» (НИИЛ «ФХА») НИИ СМиТ НИУ МГСУ, Н.Е. ЕРЁМИНА, лаборант Научно-исследовательской и испытательной лаборатории «Строительных композитов, растворов и бетонов» (НИИЛ «СКРиБ») НИИ СМиТ НИУ МГСУ

Ключевые слова: бетон, базальтовое волокно, полипропиленовое волокно, дисперсное армирование, фибра, коррозия

Keywords: concrete, basalt fiber, polypropylene fiber, dispersed reinforcement, fiber, corrosion

В статье по результатам исследований дисперсно-армированных бетонов проведен сравнительный анализ влияния различных дозировок базальтовых и полипропиленовых волокон на показатели предела прочности при сжатии и прочности на растяжение при изгибе исследованных бетонов. Рассмотрены вопросы коррозионного воздействия продуктов гидратации цемента на базальтовые, стеклянные и полимерные волокна. Выполнена оценка эффективных областей применения базальтовых и полипропиленовых волокон в дисперсно-армированных бетонах.

Введение

В современном производстве строительных материалов для повышения их качества, а также улучшения ряда важных свойств активно применяется дисперсное армирование с использованием фиброволокон из различных материалов. Введение фибры в состав бетона положительно влияет на показатели предела прочности при растяжении, ударной вязкости, а также повышает трещиностойкость и износостойкость материала. Применение такого вида армирования обладает высокой экономической целесообразностью, поскольку стоимость волокон значительно ниже, чем стоимость традиционной стержневой стальной арматуры.

Армирующую фибру используют при производстве бетонов и строительных растворов, изготовлении крупноформатных стеновых блоков, гипсовых изделий, асфальтобетона и конструкций из железобетона. Наиболее эффективной областью задействования фибры являются конструкции, к которым предъявляются повышенные требования по трещиностойкости, ударной вязкости, восприятию циклических температурных и динамических нагрузок. Сегодня наиболее массовое применение армирующая фибра находит в бетонах для промышленного, гражданского и транспортного строительства. Это обусловлено тем, что при работе в условиях сжатия бетон показывает высокие характеристики, а при работе на растяжение его использование становится не столь эффективным и требует дополнительного армирования для восприятия растягивающих напряжений [1-2]. При этом армирование, как правило, выполняется при помощи стержневой арматуры, фибры или с использованием комбинированного метода, сочетающего оба компонента одновременно.

По виду материала наибольшую востребованность получили стальные, стеклянные, базальтовые и полипропиленовые волокна.

Стальные волокна применяются в том случае, когда необходимо обеспечить высокую прочность при изгибе, ударную вязкость и морозостойкость бетона. Данный вид волокон характеризуется высокой долговечностью и износостойкостью, а также большим удельным весом. К недостаткам относят высокую стоимость и низкую коррозионную стойкость в атмосферных условиях и агрессивных кислых средах.

Одним из главных недостатков стеклянного фиброволокна является его низкая химическая стойкость к коррозии в щелочных средах. Поэтому стеклофиброволокно при использовании обрабатывают специальными полимерными аппретами, способными связывать щелочь.

Базальтовая фибра обладает хорошими физическими и химическими свойствами, а также адгезией к металлам, эпоксидным смолам и клеям [3]. Цементный камень и базальтовая фибра имеют один коэффициент температурного расширения и высокую адгезию, поэтому такие волокна не требуют дополнительных изменений в конфигурации в отличие от металлических [4].

На сегодняшний день полипропиленовая фибра является самой распространенной фиброй, используемой в производстве бетонов. На основании проведенных исследований при введении данного вида фиброволокна в состав смеси мелкозернистого бетона в количествах 1% и 2% по массе снижается водоотделение, а также повышается стойкость к трещинообразованию и ударному воздействию [5].

Основные характеристики рассмотренных фиброволокон представлены на рис. 1-6 и в табл. 1.

Таблица 1. Основные характеристики фиброволокон

| Характеристики | Вид | |||

| Стальная | Стеклянная | Полипропиленовая | Базальтовая | |

| Длина фиброволокна, мм | 40-50 | 6-18 | 8-18 | 4-15 |

| Диаметр, мкм | 250-1200 | 12-15 | 10-25 | 10-17 |

| Плотность, г/см3 | 7,5 | 2,6 | 0,93 | 2,7 |

| Модуль упругости, ГПа | 185 | 75 | 35 | Более 80 |

| Температура плавления, °С | 1550 | 900 | 150 | 1450 |

| Стойкость к щелочной коррозии | низкая | низкая | высокая | средняя |

| Коэффициент удлинения, % | 3-4 | 5 | 25-140 | 3,2 |

| Прочность при растяжении, МПа | 500-1500 | 1600-3500 | 150-700 | 3500 |

В рамках данной статьи рассмотрено армирование с использованием базальтовой, стеклянной и полипропиленовой фибры.

Применение фибры в составе бетонов положительно влияет на работу бетонной конструкции. При ее правильном распределении в бетоне можно в значительной мере улучшить физико-механические свойства [6], в том числе улучшить работу бетонных конструкций в условиях воздействия изгибающих нагрузок [7]. Эффект в зависимости от вида распределения фибры в бетоне может изменяться в существенных пределах (табл. 2), а при неравномерном распределении и комковании может быть отрицательным.

Таблица 2. Эффективность применения фибры в зависимости от распределения в бетоне [6]

| Распределение фибры | Условная прочность, % |

| Однонаправленное | 100 (вдоль волокон) |

| Сетчатое | 45-50 |

| Двухмерное хаотичное | 30-37 |

| Трехмерное хаотичное | 0-20 |

Различные виды фибры могут по-разному распределяться в бетонной матрице, поскольку большое влияние оказывает не только технологическое оборудование, используемое для приготовления бетонной смеси, но и длина, а также материал фибры [8]. Отношение длины волокна к его диаметру влияет на величину сцепления и эффективность работы дисперсного волокна в бетонной смеси [9]. Высокие значения отношения говорят об ухудшении условий приготовления бетонов, так как возникает трудоемкость в процессе перемешивания.

1. Коррозионная стойкость базальтовой и полипропиленовой фибры

Одним из самых важных свойств фибры является коррозионная стойкость. Так, исследования, проведенные в работах [10, 11], показали, что при выдерживании базальтового волокна в растворе NaOH в течение 16 суток можно наблюдать образование коррозионного слоя, который постепенно увеличивается и отслаивается на 64-е сутки выдерживания. При покрытии образца TiO2 на 16-е сутки отмечается более медленное образование коррозионных слоев, однако эффективность покрытия становится незначительной после более длительного выдерживания волокна в растворе NaOH.

Особое внимание необходимо обратить на эксплуатацию строительных материалов с добавлением базальтовых и стеклянных волокон, сопряженную с воздействиями агрессивных сред в условиях циклических, температурных воздействий и нестационарных режимов влагопереноса. В период эксплуатации на них могут воздействовать разнообразные кислые и щелочные среды, влияние которых может приводить к изменению структуры материалов вплоть до разрушения.

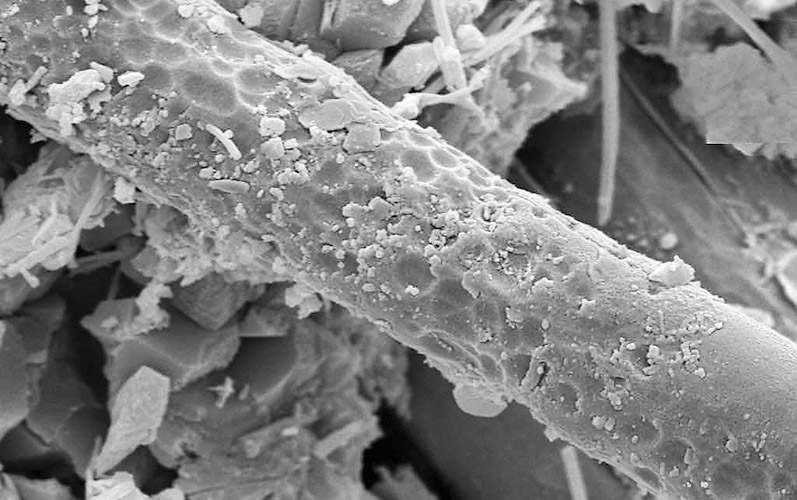

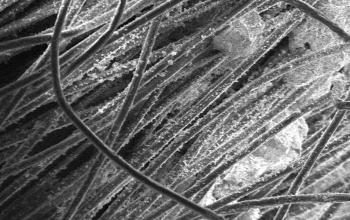

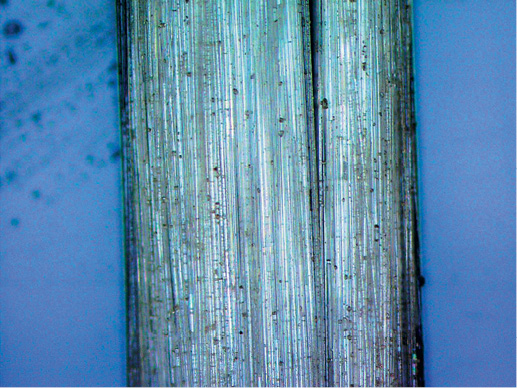

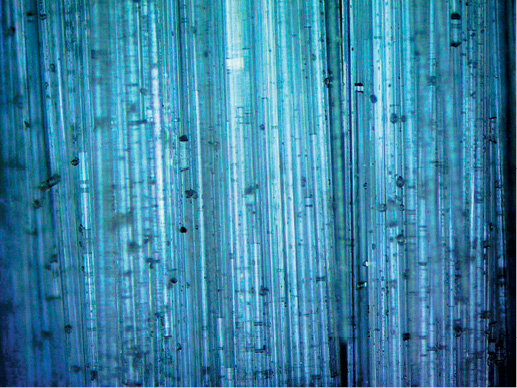

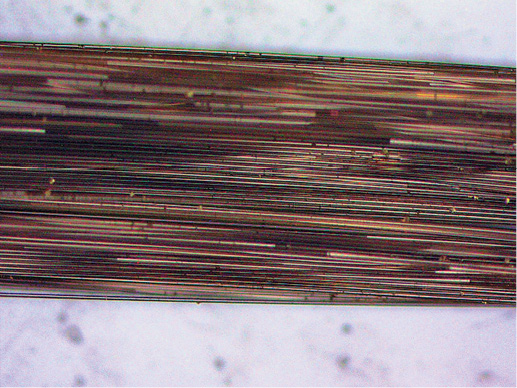

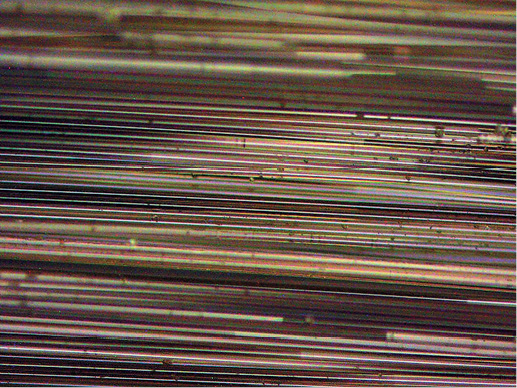

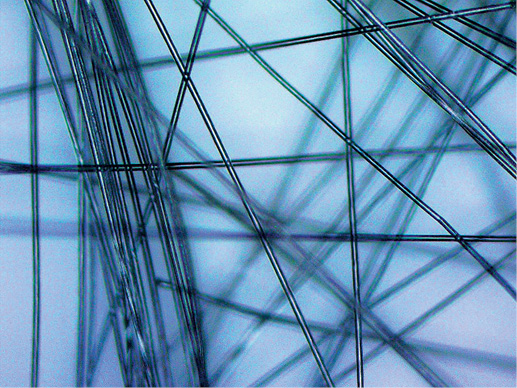

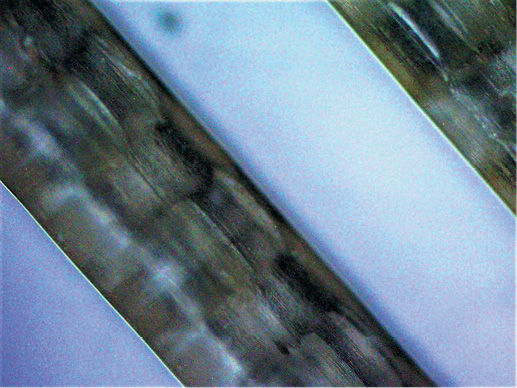

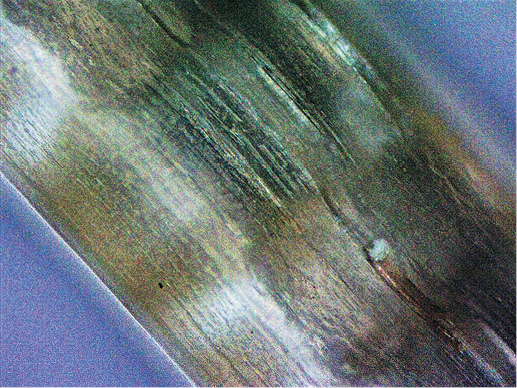

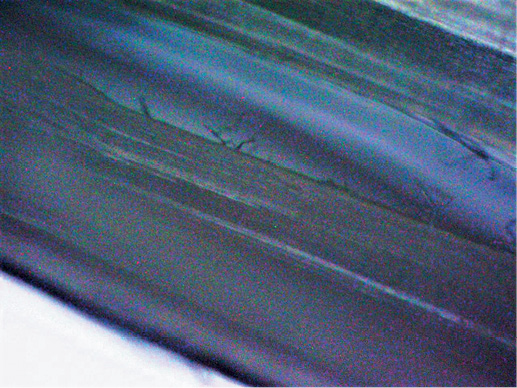

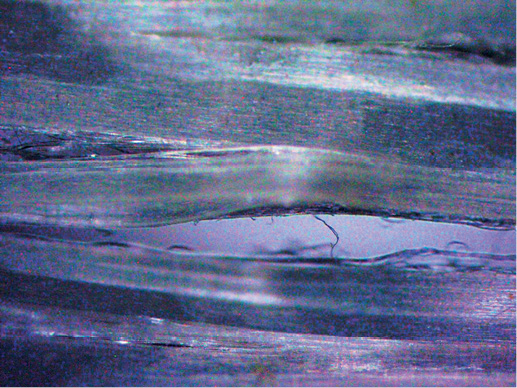

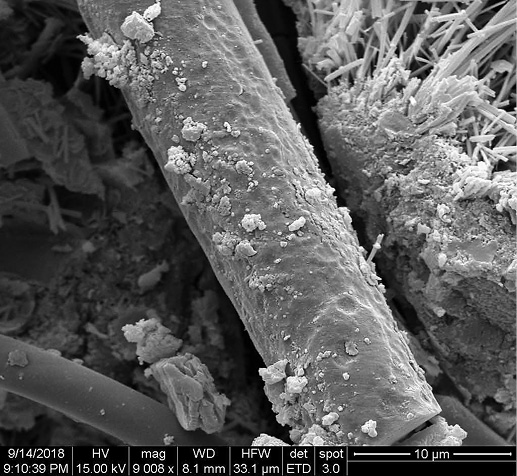

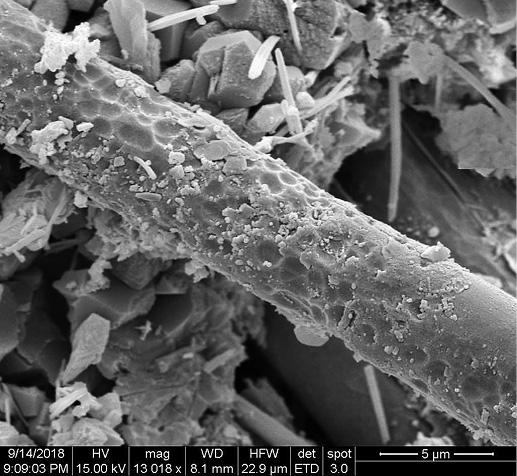

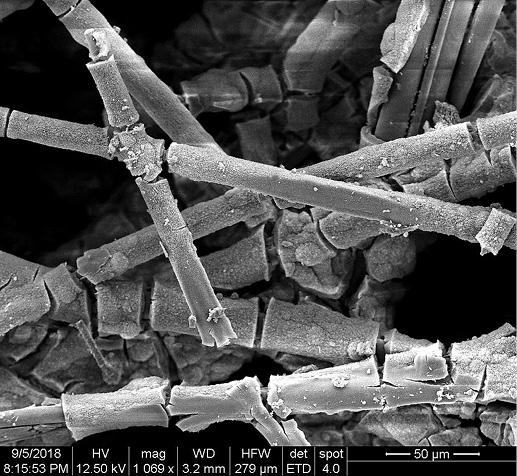

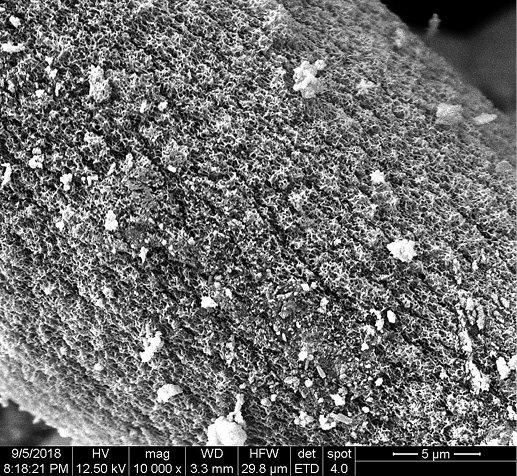

Сфера таких исследований весьма разнообразна и получила освещение в ряде научных работ [12-15]. На рис. 7-8 показана микроструктура базальтового волокна, подверженного коррозии после эксплуатации в системе фасадной теплоизоляционной композиционной (СФТК) (увеличения 9000 и 13000 крат соответственно). На рис. 9-10 показана микроструктура стеклянного волокна, подверженного более сильной коррозии после аналогичной эксплуатации в СФТК (увеличения 1000 и 10000 крат соответственно).

На поверхности базальтовых волокон (рис. 7-8) были обнаружены язвенные структурные разрушения диаметром до 1,5 мкм.

На стеклянном волокне отчетливо видны следы коррозии в виде глубоких поперечных трещин с отслоением материала минераловатных волокон (рис. 9), повлекшей нарушение целостности структуры материала (рис. 10).

Полипропиленовое фиброволокно считается стойким к различным видам коррозии. К таким выводам пришли авторы [16] по результатам испытаний бетонов с полипропиленовой макрофиброй. Образцы были помещены в климатическую камеру с температурой 20°С и влажностью более 95% на 28 суток. По завершении тестов следов коррозии на волокне не было обнаружено. Полученные результаты объясняются тем, что полипропиленовое макроволокно является органическим с высокими антикоррозийными свойствами, что придает волокну значительное преимущество, так как появляется возможность обеспечить долговечное армирование.

2. Физико-механические свойства бетонов, армированных базальтовой и полипропиленовой фиброй

В литературных источниках содержится большое количество исследований физико-механических свойств бетонов с базальтовой и полипропиленовой фиброй. Результаты различных публикаций имеют достаточно противоречивый характер.

В работе [17] при исследовании механических свойств высокопрочных бетонов были получены данные, указывающие, что эффект применения при дисперсном армировании полипропиленовым волокном выше, чем от армирования базальтовым волокном при определении предела прочности при изгибе и предела прочности на разрыв. Так, по сравнению с образцом высокопрочного бетона без волокна прочность на изгиб бетона, армированного полипропиленовым волокном, увеличилась на 1,1-24,5%, а прочность на разрыв при растяжении увеличилась на 21,9-44,5%.

По другим данным [18-20], введение базальтового волокна в бетонную смесь способствует росту предела прочности при сжатии, растяжении и изгибе на 5-14%, 24-39% и 10-46% соответственно.

Для разрабатываемых бетонов важными также являются такие гидрофизические характеристики, как водонепроницаемость и морозостойкость [21]. Срок службы конструктивных элементов во многом зависит от способности материала сохранять свои механические и эксплуатационные свойства без внешних признаков разрушения при многократных процессах замораживания и оттаивания, сопротивляться воздействию увлажнения и характеризуется марками бетона по морозостойкости и водонепроницаемости [22].

Введение фибры в бетонах в дорожные покрытия обусловлено ее основным свойством – положительно влиять на морозостойкость материала. По данным проведенных опытов [23] установлено, что после 10 циклов попеременного замораживания и оттаивания в 5%-ном растворе хлорида натрия образцы контрольного состава без полимерной фибры показали уменьшение массы в среднем на 0,85%, тогда как образцы с микро- и макрофиброй уменьшили массу на 0,50 и 0,24% соответственно. Таких показателей удалось добиться благодаря вовлечению фиброй некоторого количества пузырьков воздуха, которые позволяли свободной воде расширяться и сжиматься в циклах замерзания и оттаивания [24].

Положительное влияние на морозостойкость также отмечается при применении базальтового фиброволокна. Как показывают результаты микроструктурного анализа, повышение долговечности базальтофибробетона по критерию морозостойкости следует связывать со значительным уплотнением структуры бетона, обусловленным заполнением межзерновых пустот и микропор продуктами взаимодействия высокоактивного метакаолина с портландитом (гидроалюмосиликатами кальция) [25]. Как показали результаты исследования, произошло повышение морозостойкости немодифицированного базальтофибробетона по сравнению с контрольным образцом на 25%.

Немаловажным свойством фиброцементобетонов является истираемость. Введение в состав бетонной смеси синтетической микрофибры позволило сократить истираемость бетона на 52% по сравнению с контрольным образцом бетона без фибры [26]. С дополнительным верхним гидрофобизирующим покрытием, укрепляющим поверхностный слой бетона, истираемость можно сократить на 63%.

При пожаре в конструкциях повышенной ответственности может возникнуть хрупкое разрушение, которое способно повлечь за собой непоправимые последствия.

Наиболее эффективным способом защиты бетона от хрупкого разрушения с точки зрения трудоемкости и материальных затрат является введение в смесь добавки в виде полипропиленовой фибры [27-28]. По результатам проведенных тестов было установлено, что при температуре до 300°С фибробетон разрушается пластично, имея показатели предела прочности на сжатие выше, чем у контрольного образца. Рекомендации по свойствам такого рода фибробетонов описаны в ЕN 1992-1-2-2009, а также в работах зарубежных ученых [29-30].

3. Экспериментальные исследования

3.1. Исходные материалы

В качестве исходных материалов для экспериментального состава мелкозернистого бетона использовали следующие материалы:

• композиционный портландцемент со шлаком и известняком до 20% ЦЕМ II/А-К(Ш-И) 42,5Н ГОСТ 31108-2016 ООО «Холсим (Рус) СМ»;

• песок кварцево-полевошпатовый с модулем крупности Мкр=2,3;

• щебень гранитный фракции 5…20 мм;

• вода по ГОСТ 23732;

• суперпластификатор С-3;

• воздухововлекающая добавка раствор СНВ (смола нейтрализованная воздухововлекающая);

• базальтовая фибра;

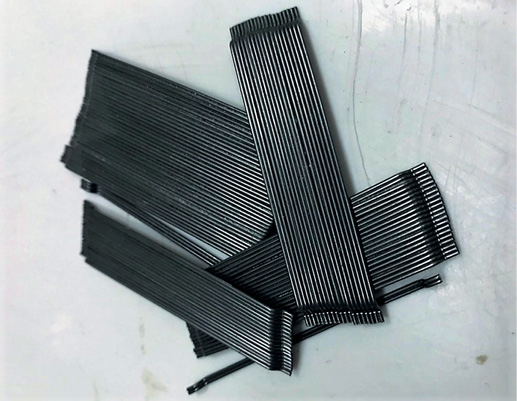

• микрофибра Fibrofor High Grade 190 швейцарской компании ContecFiber AG, материал фибры – чистый полиолефин со сплетенными между собой волокнами, тип «сота», предел прочности на растяжение не менее 400 Н/мм2;

• макрофибра Concrix ES50, производитель ContecFiber AG, – двухкомпонентное (синтетическое) макроволокно, материал фибры – чистый полиолефин, предел прочности при растяжении – не менее 600 Н/мм2.

Таблица 3. Минералогический состав и физико-механические характеристики портландцемента ЦЕМ II/А-К(Ш-И) 42,5Н (ГОСТ 31108-2016)

| Минералогический состав, % | Физико-механические показатели* | |||||||||

| Алит | Белит | Трехкальциевый алюминат | Четырехкальциевый алюмоферрит | Ангидрит | Периклаз | Предел прочности при изгибе, МПа | Предел прочности при сжатии, МПа | Остаток на сите (32 мкм), % | ||

| C3S | C2S | C3A | C4AF | CaSO4 | MgO | 2 сут. | 28 сут. | 2 сут. | 28 сут. | 3,2 |

| 65,3 | 10,4 | 9,0 | 10,0 | 2,6 | 3,1 | 4,4 | 7,9 | 20,5 | 46,0 | |

*Примечание: данная информация представлена согласно протоколу испытаний производителя LafargeHolcim

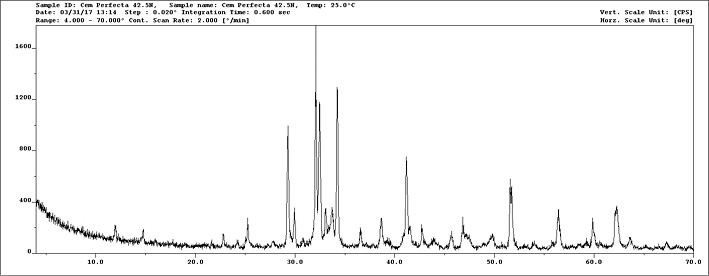

Минералогический состав и некоторые физико-механические характеристики используемого цемента, принятые согласно протоколу качественных сырьевых характеристик от производителя LafargeHolcim, приведены в табл. 3 и на рис. 11.

3.2. Результаты испытаний

3.2.1. Подбор оптимальных дозировок полипропиленовых фибр

Для подбора оптимального содержания полипропиленовых фибр Concrix ES50 и Fibrofor High Grade 190 в составе мелкозернистого бетона были определены следующие параметры:

• удобоукладываемость;

• сохраняемость бетонной смеси;

• предел прочности при изгибе;

• предел прочности при сжатии.

Экспериментальные рецептуры бетона с макрофиброй Concrix ES50 и микрофиброй Fibrofor High Grade 190 представлены в табл. 4.

Таблица 4. Экспериментальные составы мелкозернистого бетона для подбора оптимального содержания макрофибры Concrix ES50 и микрофибры Fibrofor High Grade 190

| Компоненты | Расход на 1 м3 бетонной смеси | |||||

| без макроволокна | Concrix ES50(CES) | Fibrofor High Grade 190 (FHG) | ||||

| 3 кг/м3 | 4,5 кг/м3 | 0,9 кг/м3 | 1,0 кг/м3 | 1,1 кг/м3 | ||

| ЦЕМ II/А-К(Ш-И) 42,5Н, кг | 420 | 420 | 420 | 420 | 420 | 420 |

| Песок кварцево-полевошпатовый (Мкр.=2,3), кг | 765 | 765 | 765 | 765 | 765 | 765 |

| Щебень гранитный фр. 5-20, кг | 1010 | 1010 | 1010 | 1010 | 1010 | 1010 |

| Вода, л | 160-165 | 160-165 | 160-165 | 160-165 | 160-165 | 160-165 |

| Суперпластификатор С-3, л | 2,1 | 2,1 | 2,1 | 2,1 | 2,1 | 2,1 |

| СНВ, л | 0,063 | 0,063 | 0,063 | 0,063 | 0,063 | 0,063 |

| Concrix ES50, кг | 0 | 3 | 4,5 | 0 | 0 | 0 |

| Fibrofor High Grade 190, кг | 0 | 0 | 0 | 0,9 | 1,0 | 1,1 |

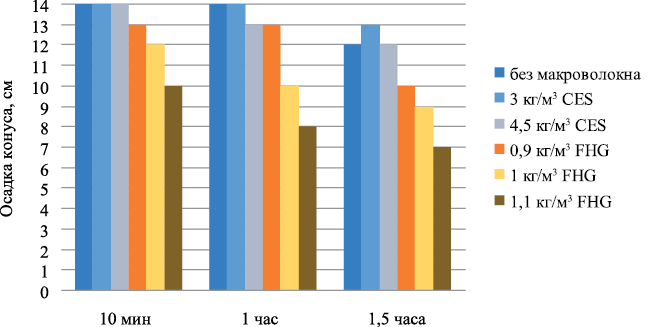

При контроле определялись следующие параметры: удобоукладываемость и сохраняемость бетонной смеси. Для оценки удобоукладываемости пробы бетонной смеси для испытаний отбирались на месте ее приготовления согласно ГОСТ 10181-2014 из средней части замеса. Испытание начиналось не позднее чем через 10 минут после отбора пробы. Полученные результаты представлены на рис. 12.

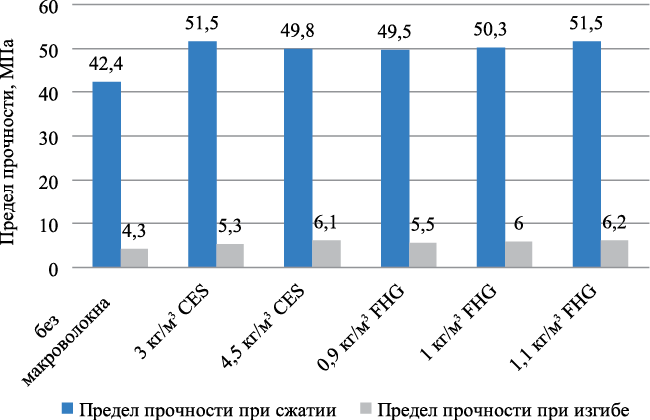

Исследование влияния макроволокна Concrix ES50 и микрофибры Fibrofor High Grade 190 на прочностные характеристики бетона было проведено в составах бетонных смесей, принятых по табл. 4. Бетонные образцы обладали гладкой поверхностью. При проведении испытаний на изгиб волокна в основном не рвались, а выдергивались из бетона. Результаты определения предела прочности при изгибе и сжатии образцов бетона с различным содержанием макроволокна Concrix ES50 (CES) и микроволокна Fibrofor High Grade 190 (FHG) в возрасте 28 суток представлены на рисунке 13.

По результатам проведенных испытаний было выявлено, что введение макроволокна Concrix ES50 в количестве 3 и 4,5 кг/м3 не приводит к увеличению водопотребности смеси, а марка по удобоукладываемости остается без изменений.

Введение в состав бетона макроволокна Concrix ES50 в количестве 3 кг/м3 повышает предел прочности при сжатии в большей степени по сравнению с составом, содержащим макроволокно в количестве 4,5 кг/м3.

Исходя из условия повышения предела прочности на растяжении при изгибе, следует выбирать состав бетона, содержащий макроволокно в количестве 4,5 кг/м3. С таким содержанием макроволокна предел прочности на растяжение при изгибе увеличивается до 42%, в то время как 3 кг/м3 увеличивает предел прочности при изгибе до 23%.

При введении синтетического микроволокна Fibrofor High Grade 190 с расходом 0,9 и 1,0 кг/мЗ осадка конуса несколько уменьшилась, марка по удобоукладываемости смеси осталась прежней – ПЗ. Таким образом, исходя из условия сохранения водопотребности смеси целесообразно назначать расход волокна 0,9-1,0 кг/мЗ.

Введение в состав бетона микроволокна Fibrofor High Grade 190 в количестве 1,1 кг/мЗ повышает предел прочности при сжатии и предел прочности на растяжение при изгибе в большей степени по сравнению с составами, содержащими микроволокно в количестве 0,9 и 1,0 кг/мЗ. Однако разница между значениями физико-механических показателей рецептуры с микроволокном в количестве 1,0 кг/мЗ и 1,1 кг/мЗ незначительна.

3.2.2. Сравнение полипропиленовой фибры Concrix ES50, Fibro for High Grade 190 и базовой базальтовой фибры

Для испытания бетона на прочность при сжатии и растяжении при изгибе были изготовлены образцы-кубы размерами 100x100x100 мм и балки размерами 100x100x240 мм. В табл. 5 представлены экспериментальные составы исследуемых рецептур бетона с добавками микроволокон Fibrofor High Grade 190, макроволокон Concrix ES50 и базового базальтового волокна.

Таблица 5. Экспериментальные составы бетонов с применением макрофибры Concrix ES50, микрофибры Fibrofor High Grade 190 и базового базальтового волокна

| Компонент | Расход на 1 м3 бетонной смеси | |||

| контрольный | с фиброй Fibrofor High Grade 190 | с фиброй Concrix ES 50 | с базальтовой фиброй | |

| ЦЕМ II/А-К(Ш-И) 42,5Н, кг | 420 | 420 | 420 | 420 |

| Песок кварцево-полевошпатовый (Мкр=2,3), кг | 765 | 765 | 765 | 765 |

| Щебень гранитный фр. 5-20, кг | 1010 | 1010 | 1010 | 1010 |

| Вода, л | 160-165 | 160-165 | 160-165 | 160-165 |

| Суперпластификатор С-3, л | 2,1 | 2,1 | 2,1 | 2,1 |

| СНВ, л | 0,063 | 0,063 | 0,063 | 0,063 |

| Fibrofor High Grade 190, кг | 0 | 1 | 0 | 0 |

| Concrix ES50, кг | 0 | 0 | 4,5 | 0 |

| Базальтовое волокно, кг | 0 | 0 | 0 | 1,4 |

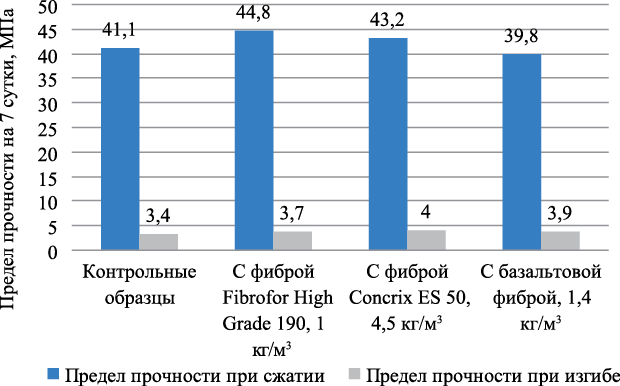

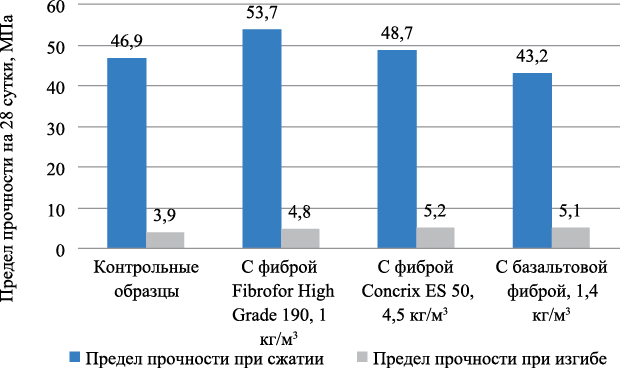

Результаты испытания бетонных образцов на прочность при сжатии и прочность на растяжение при изгибе в возрасте 7 и 28 суток представлены на рис. 14-15.

Введение микрофибры Fibrofor High Grade 190 (1 кг/мЗ) позволило увеличить прочность бетона при сжатии в возрасте 7 суток на 9%, а в возрасте 28 суток на 14,5%.

Применение макрофибры Concrix ES50 (4,5 кг/мЗ) увеличило прочность бетона при сжатии в возрасте 7 суток на 5%, а в возрасте 28 суток – на 4%.

Содержание базальтовой фибры 1,4 кг/м3 снизило прочность бетона при сжатии в возрасте 7 суток на 3%, а в возрасте 28 суток – на 8%.

Введение микрофибры Fibrofor High Grade 190 (1 кг/м3) позволило увеличить прочность бетона на растяжение при изгибе в возрасте 7 суток на 9%, а в возрасте 28 суток – на 23%.

Применение макрофибры Concrix ES50 (4,5 кг/мЗ) при приготовлении бетонной смеси в значительной степени повлияло на увеличение прочности бетона на растяжение при изгибе. В возрасте 7 суток прочность бетона на растяжение при изгибе увеличилась на 18% по сравнению с контрольными образцами бетона без фибры, а в возрасте 28 суток возросла на 33%.

Содержание базальтовой фибры 1,4 кг/мЗ повысило прочность бетона при изгибе в возрасте 7 суток на 15%, а в возрасте 28 суток – на 31%.

Выводы:

По результатам выполненных исследований можно сделать следующие выводы:

− многочисленные исследования, проведенные учеными из различных стран, не дают однозначного ответа об абсолютных преимуществах того или иного вида фибры, однако большинство исследователей отмечают преимущественное использование в бетоне стальной, базальтовой и полипропиленовой фибры;

− выбор фибры для армирования бетонов следует определять исходя из функционального назначения конструкций и условий эксплуатации с учетом видов коррозионных воздействий: при эксплуатации в условиях воздействия кислот предпочтение следует отдавать базальтовой и полипропиленовой фибре, в условиях воздействия щелочей – стальной и полипропиленовой;

− эффективность применения фибры для армирования бетонов определяется прежде всего оптимально подобранной дозировкой для каждого вида фибры, при этом оптимальные дозировки фибры различных видов могут существенно отличаться для одинаковых технологических составов бетона.

Библиографический список

1. Shaikh F.U.A., Review of mechanical properties of short fibrereinforcedgeopolymer composites // Constr. Build. Mater. 43 (2013), 37-49.

2. Kizilkanat A.B., Kabay N., Aky nc

nc V., Chowdhury S., Ak

V., Chowdhury S., Ak a A.H., Mechanical properties and fracture behavior of basalt and glass fiber reinforced concrete:an experimental study // Constr. Build. Mater. 100 (2015), 218-224.

a A.H., Mechanical properties and fracture behavior of basalt and glass fiber reinforced concrete:an experimental study // Constr. Build. Mater. 100 (2015), 218-224.

3. Jiri Militky, Mohanapriya Venkataraman, Rajesh Mishra. The chemistry, manufacture, and tensile behavior of polyamide fibers. Technical University of Liberec, – Liberec, Czech Republic. Handbook of Properties of Textile and Technical Fibres. 2018. – P. 408.

4. Щербань Е.М., Стельмах С.А., Нажуев М.П., Насевич А.С., Гераськина В.Е., Пошев А.У.-Б. Влияние различных видов фибры на физико-механические свойства центрифугированного бетона // Вестник Евразийской науки, №6, 2018.

5. Коровкин М.О., ЕрошкинаН.А., Янбукова А.Р. Исследование эффективности полимерной фибры в мелкозернистом бетоне. Пензенский государственный университет архитектуры и строительства // Инженерный вестник Дона, №2, 2017.

6. Thomas J., Ramaswamy A. Mechanical properties of steel fiber-reinforced concrete // Mater. Civ. Eng. 19 (5) (2007) 385-392.

7. Alberti M.G., Enfedaque A., G lvez J.C. Fibre reinforced concrete with a combination of polyolefin and steel-hooked fibres // Compos. Struct. 171 (2017) 317-325.

lvez J.C. Fibre reinforced concrete with a combination of polyolefin and steel-hooked fibres // Compos. Struct. 171 (2017) 317-325.

8. Soroushian P., Tlili A., Khan A. Development and characterization of hybrid polyethylene fiber reinforced cement composites, Neurosci. Res. Suppl. 90 (2) (1993) 182-190.

9. Шишканова В.Н., Прокофьева Ю.А. Свойства и особенности фибробетонов. Тольяттинский государственный университет. Вопросы современных технических наук: свежий взгляд и новые решения//Сборник научных трудов по итогам международной научно-практической конференции. № 2. Екатеринбург, 2015.

10. Rybin V.A., Utkin A.V., Baklanova N.I. Corrosion of uncoated and oxide-coated basalt fibre in different alkaline media. – Novosibirsk, // Corrosion Science, 102, 2016, pp. 503-509.

11. Zhuo Li, Tongliang Xiao, Qingyan Pan, Junmei Cheng, Shugao Zhao, Corrosion behaviour and mechanism of basalt fibres in acidic andalkaline environments. China // Corrosion Science, 110, 2016. pp. 15-22.

12. Рыбин В.А. Физико-химическое исследование базальтового волокна с защитными щелочестойкими покрытиями: Дисс. канд. хим. наук: 02.00.21/Рыбин Вячеслав Андреевич; Институт химии твердого тела и механохимии Сибирского отделения РАН. – Новосибирск, 2016. – 143 с.

13. Гаршев А.В., Кнотько А.В., Пулькин М.Н. Коррозия базальтового волокна // Коррозия: материалы, защита. – 2005. – №7. – С. 33-39.

14. Далинкевич А.А., Гумаргалиева К.З., Мараховский С.С., Асеев А.В. Базальтоволокнистые полимерные композиты как перспективные коррозионностойкие материалы. Ч. 2. Химическая стойкость и применение базальтопластиков // Коррозия: материалы, защита. – 2005. – №7. – С. 39-46.

15. Далинкевич А.А., Булдаков В.П., Гумаргалиева К.З., Мараховский С.С., Суханов А.А. Кинетика щелочной коррозии базальтовых волокон // Коррозия: материалы, защита. – 2012. – №2. – С. 33-41.

16. Chunlin Ding, Chao Wu, Zhewei Meng and Gang Fang, Mechanical properties and characteristic analysis of the new concave–convex polypropylene macro fiber // Journal of Engineered Fibers and Fabrics Volume 14.

17. Dehong Wang, Yanzhong Ju, Hao Shen, Libin Xu, Mechanical properties of high performance concrete reinforced with basalt fiber and polypropylene fiber // Construction and Building Materials, 197, 2019, p. 464-473.

18. Mehran Khan, Mingli Cao, Majid Ali. Effect of basalt fibers on mechanical properties of calcium carbonate whisker-steel fiber reinforced concrete. China // Construction and Building Materials, 192, 2018, p. 742-753.

19. Chaohua Jiang, Ke Fan, Fei Wu, Da Chen, Experimental study on the mechanical properties and microstructure of chopped basalt fibre reinforced concrete. China // Materials and Design 58, 2014, p. 187-193.

20. Karim Attia, Wael Alnahhal, Ahmed Elrefai, Yousef Rihan. Flexural behavior of basalt fiber-reinforced concrete slab strips reinforced with BFRP and GFRP bars. Canada // Composite Structures 211, 2019, p. 1-12.

21. Черняева Ю.А., Огурцова Ю.Н., Колбасин И.С. К вопросу выбора методов анализа и испытаний гидрофобизированного фибробетона. Белгородский государственный технологический университет имени В.Г. Шухова. 2017.

22. Соболев Г.М., Зотов А.Н. Морозостойкость и водонепроницаемость модифицированного мелкозернистого бетона с полипропиленовой фиброй. Костромская государственная сельскохозяйственная академия. 2018.

23. УшаковВ.В. Отчет о научно-исследовательской работе «Исследование морозостойкости дорожных фиброцементов». ООО «ПРОГРЕСС-ЦЕНТР». Москва. 2016.

24. Толибова В.И. Полипропиленовая фибра – эффективная армирующая добавка. ФГБОУ ВО «Национальный исследовательский Московский государственный строительный университет». Сборник материалов XVII Международной молодежной научно-практической конференции. Под общей редакцией С.С. Чернова. 2017. С. 123-126.

25. Werther N. Brandversuche an Tunnelinnenschalenbetonen f r den M 30-Nordtunnel in Madrid //Beton- und Stahlbetonbau. 2006. Vol. 101, Issue 9. P. 729-731.

r den M 30-Nordtunnel in Madrid //Beton- und Stahlbetonbau. 2006. Vol. 101, Issue 9. P. 729-731.

26. Ушаков В.В. Отчет о научно-исследовательской работе «Сравнительные испытания истираемости под действием шипованной резины дорожных покрытий из фиброцементобетона на универсальном комплексе для испытания дорожных покрытий и автомобильных шин». – Москва. 2017.

27. Голованов В.И., Новиков Н.С., Павлов В.В., Кузнецова Е.В. Прочностные и теплофизические свойства бетона с полипропиленовой фиброй в условиях температурного режима стандартного пожара // Пожаровзрывоопасность, том 26, №5, С. 37-44. 2017.

28. Голованов В.И., Новиков Н.С., Павлов В.В., Антонов С.П. Прочностные характеристики фибробетона для тоннельных сооружений в условиях высоких температур //Пожары и чрезвычайные ситуации: предотвращение, ликвидация. №2. С. 63-67. 2017.

29. Young-Sun Heo, Jay G. Sanjayan, Cheon-Goo Han, Min-Cheol Han. Synergistic effect of combined fibers for spalling protection of concrete in fire // Cement and Concrete Research. 2010. Vol. 40, №10. P. 1547-1554.