Д.Н. ГУСАК, руководитель Инжинирингового центра ООО «ПОЛИПЛАСТ-УРАЛСИБ»

В данной работе специалисты Инжинирингового центра ООО «Полипласт-УралСиб» проанализировали требования европейского стандарта EN 197-1 [8] и стандартов ГОСТ в Российской Федерации. Для гармонизации правил классификации и свойств цементов в России пересмотрены нормативные документы на основе европейского стандарта. В экспериментальной части исследований производилось определение стойкости различных видов цемента к агрессивным средам. Образцы помещали на 3 месяца в следующие агрессивные среды: дистиллированная вода, 5% раствор MgSO4, 3% раствор Na2SO4, раствор H2SO4 рН 3-4. Результаты опытных испытаний показали, что с увеличением количества шлака в цементе его коррозионная стойкость падает.

In this work, the specialists of the Engineering Center of Poliplast-UralSib LLCanalyzed the requirements of the European standard EN 197-1 [8] and GOST standards in the Russian Federation. To harmonize the rules for the classification and properties of cements in Russia, regulatory documents have been revised based on the European standard. In the experimental part of the research, the resistance of various types of cement to aggressive media was determined. The samples were placed for 3 months in the following aggressive media: distilled water, 5% MgSO4 solution, 3% Na2SO4 solution, H2SO4 solution pH 3-4. The results of experimental tests showed that with an increase in the amount of slag in cement, its corrosion resistance decreases.

Введение

Европейский комитет по стандартизации (CEN) принял стандарт EN 197-1 [8], в котором изложены единые классификации, технические требования и методы определения качества цемента. В Российской Федерации по старым нормативным документам эти требования EN 197-1 [8] в части классификации и критериев соответствия были учтены в ГОСТ 10178 [5]. Однако в настоящее время в Российской Федерации принимаются и разрабатываются новые нормативные документы по классификации и испытаниям цементов, которые уже непосредственно базируются и практически соответствуют европейскому стандарту EN 197-1 [8]. В Европе введен стандарт EN 196-1 [9] для испытаний цемента, который практически соответствует стандарту в РФ ГОСТ 310.4 [2]. Этот шаг обусловлен главным образом потребностью в облегчении научно-технического и экономического сотрудничества с соседними европейскими странами. Последним нормативным документом по классификации и требованиям к цементам является ГОСТ 31108 [6]. Однако вместо всех 27 видов цементов, указанных в европейском стандарте EN 197-1 [8], этот стандарт описывает только 12 видов цементов, наиболее часто используемых в Российской Федерации. В целом основные отличия вновь изданного стандарта ГОСТ 31108 [6] и особенно применявшегося ранее стандарта ГОСТ 10178 [5] можно кратко описать следующим образом:

• Новая возможность использования активных минеральных добавок при производстве цемента ЦЕМ I 42,5 Н, при этом стандартом ГОСТ 10178 [5] запрещено использование активных минеральных добавок для указанного вида цемента.

• Введении класса прочности цементов по прочности на сжатие, что по существу основано на европейском стандарте EN 197-1 [8]. Однако по сравнению с EN 197-1 [8] этот параметр имеет значительное расхождение в пределах уровня надежности прочности на сжатие, по которому выводятся классы прочности цементов. В ГОСТ 31108 [6] классы прочности цементов носят вероятностный характер и определяются с доверительной вероятностью 95% вместо100%, приведенных в ЕН 197-1 [8].

• Для цементов всех классов прочности, за исключением требований по прочности в возрасте 28 сут, дополнительно определяли прочности в возрасте 2 сут за исключением классов 22,5 Н и 32,5 Н, при этом для обоих названных видов для цементов показатели прочности вместо возраста 2 сут установлены в возрасте 7 сут.

• Для всех классов прочности, кроме класса 22,5, введено деление цементов по скорости схватывания и твердения. Как и в EN 197-1 [8], цементы были классифицированы как цементы с нормальным временем схватывания, обозначенные как N, и с ускоренным временем схватывания, обозначенные как R.

В рамках работы все испытания проводились в лаборатории инжинирингового центра «Полипласт-УралСиб» в соответствии с новым нормативным документом ГОСТ 31108 [6], который, как писалось выше, допускает использование минеральных добавок. Целью эксперимента была оценка цементов, изготовленных с использованием этих добавок, с точки зрения их стойкости к различным видам агрессивных сред.

Для исследования были проанализированы 3 вида цементов производства АО «Невьянский цементник»: цементы ЦЕМ I 42,5 Н, ЦЕМ II/А-Ш 32,5 Н, ЦЕМ II/Б-Ш 32,5 Н.

Экспериментальная часть

Образцы для опытной части работы изготовлялись в соответствии с ГОСТ 310.4 [2], который предписывает размер, состав, способ изготовления и условия созревания испытуемых образцов. Требования к стойкости изготовленных образцов к коррозии в агрессивных средах описана в стандарте ГОСТ 27677-88 [1], по которому проводился эксперимент. Этот стандарт определяет наименьший размер образца, который должен более чем в четыре раза превышать максимальный размер зерна заполнителя. Для изготовления образцов использовали максимальную крупность заполнителя, соответствующую песку по ГОСТ 8736 [4]. Этот песок также разрешен для изготовления стандартных образцов при определения прочности цемента.

Согласно вышеуказанному стандарту из каждого вида цемента было изготовлено по 3 образца для хранения в агрессивных средах. Образцы после изготовления помещали на 28 суток в водную среду в соответствии со стандартом. В возрасте 28 суток образцы помещали в различные типы агрессивных сред, которые более подробно описаны в следующих разделах. Образцы располагали таким образом, чтобы обеспечить равномерный доступ агрессивной среды к образцам со всех сторон. Оценку стойкости образцов к агрессивности внешней среды дают в виде показателей на сжатие и изгиб (Ккор), всегда сравнивая результат с эталонным образцом того же вида цемента, хранящимся в водной среде.

Согласно ГОСТ 27677-88 [1] агрессивные среды на протяжении всего испытания (хранения испытуемых образцов) должны иметь следующие параметры:

• концентрация агрессивной среды не должна изменяться более чем на 5%,

• твердость не должна превышать 2°,

• pH не должен колебаться более чем на ± 0,2,

• агрессивный CO2— ± 10 мг·л-1;

• отклонение температуры среды не должно превышать ±3°С,

• отношение объема агрессивного раствора в кубических сантиметрах к 1 см2 поверхности образца должно быть не менее 5:1.

В ходе эксперимента образцы подвергались воздействию агрессивной среды в течение 3 месяцев.

Образцы относятся к стойким к агрессивным средам, если их показатель изгиба (Ккор) не менее 0,80. Это означает, что снижение напряжения на изгиб по сравнению с эталонными образцами составляет не более 20 %.

Изготовление образцов

Для определения коррозионной стойкости цементов были изготовлены балки размерами 40х40х160 мм по ГОСТ 310.4 [2]. Для изготовления образцов был использован каждый вид анализируемого цемента. Состав раствора основан на соотношении смешивания цемента с нормализованным песком в соотношении 1 к 3 (на один замес израсходовано 2,5 кг цемента и 7,5 кг песка в сухом состоянии). Дозировка воды для всех проб определяется стандартом с водоцементным соотношением 0,5. Если используется песок с влажностью больше 0, эту влажность необходимо учитывать при его дозировании и производить перерасчет при дозировании самой воды. Используемый песок поступал из Махневского карьера и имел следующие параметры:

— влажность – 3,19%

— насыпная плотность – 1460 кг/м3

— истинная плотность – 2703 кг/м3

— содержание пыли, грязи и глины – 2%.

Распределение частиц по размерам приведено в таблице 1.

Таблица 1. Гранулометрический состав песка

| Остаток на сите | Размер сита [мм] | |||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | Менее 0,16 | |

| αi [%] | 4,91 | 12,45 | 25,22 | 39,97 | 15,24 | 2,21 |

В исследовании анализировались следующие марки цемента: ЦЕМ I 42,5 Н, ЦЕМ II/А-Ш 32,5 Н, ЦЕМ II/Б-Ш 32,5 Н.

Образцы помещались в следующие агрессивные среды:

— Дистиллированная вода;

— 5% раствор MgSO4 ;

— 3% раствор Na2SO4;

— раствор H2SO4 при рН 3-4.

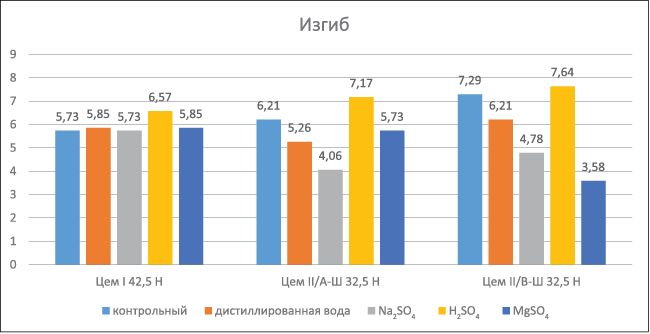

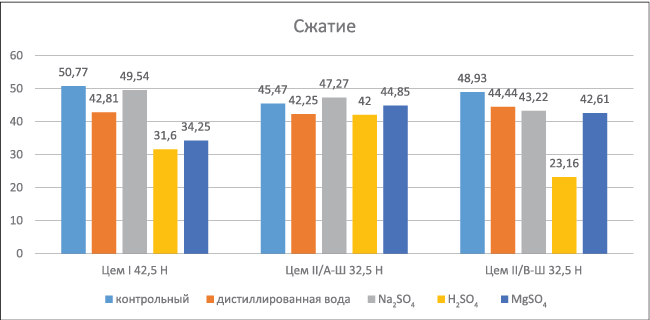

Образцы помещались в емкость с агрессивными растворами на 3 месяца. Концентрацию растворов проверяли каждую неделю, и все растворы полностью меняли каждые 2 недели. В конце этого периода определяли прочность образцов на сжатие и изгиб. Результаты испытаний представлены в таблице 3, а внешний вид образцов описан в таблице 2.

Таблица 2. Описание внешнего вида образцов после выдержки в агрессивной среде

| Тип цемента | Дистиллированная вода | Na2SO4 | H2SO4 | MgSO4 | Контрольный | |||||

| Цвет | Характер поверхности | Цвет | Характер поверхности | Цвет | Характер поверхности | Цвет | Характер поверхности | Цвет | Характер поверхности | |

| ЦЕМ I 42,5 Н | Серый | Без изменений | Серо-белый | Без изменений | Коричневый | Шероховатая, углы округлые | Белый налет | Шероховатая, углы округлые | Серый | Без изменений |

| ЦЕМ II/A-Ш 32,5 Н | Серый | Без изменений | Серо-белый | Без изменений | Коричневый | Шероховатая, углы округлые | Белый налет | Шероховатая, углы округлые | Серый | Без изменений |

| ЦЕМ II/B-Ш 32,5 Н | Серый | Без изменений | Серо-белый | Без изменений | Коричневый | Шероховатая, углы округлые | Белый налет | Шероховатая, углы округлые | Серый | Без изменений |

Таблица 3. Коррозионная стойкость портландцементов

| Агрессивная среда | Typ cementu | |||||||||||

| ЦЕМ I 42,5 Н | ЦЕМ II/A-Ш 32,5 Н | ЦЕМ II/B-Ш 32,5 Н | ||||||||||

| Rизгиб, MPa | kkoр-изгиб | Rсжатие, MPa | kkoр-сжатие | Rизгиб, MPa | kkoр-изгиб | Rсжатие, MPa | kkoр-сжатие | Rизгиб, MPa | kkoр-изгиб | Rсжатие, MPa | kkoр-сжатие | |

| Контрольный | 5,73 | – | 50,77 | – | 6,21 | – | 45,47 | – | 7,29 | – | 48,93 | – |

| Дистиллированная вода | 5,85 | 1,02 | 42,81 | 0,84 | 5,26 | 0,85 | 42,25 | 0,93 | 6,21 | 0,85 | 44,44 | 0,91 |

| Na2SO4 | 5,73 | 1,00 | 49,54 | 0,98 | 4,06 | 0,65 | 47,27 | 1,04 | 4,78 | 0,65 | 43,22 | 0,88 |

| H2SO4 | 6,57 | 1,15 | 31,60 | 0,62 | 7,17 | 1,15 | 42,00 | 0,92 | 7,64 | 1,05 | 23,16 | 0,47 |

| MgSO4 | 5,85 | 1,02 | 34,25 | 0,67 | 5,73 | 0,92 | 44,85 | 0,99 | 3,58 | 0,49 | 42,61 | 0,87 |

Результаты испытаний

Выводы

Из результатов эксперимента видно, что агрессивная среда в виде дистиллированной воды и раствора Na2SO4 практически не оказывает негативного влияния на внешний вид образцов. Поверхности всех анализируемых образцов, помещенных в эти среды, практически не изменились по целостности и цвету. Наоборот, агрессивность раствора H2SO4 по отношению ко всем типам цементов очень хорошо видна уже при их визуальной оценке. Образцы, хранившиеся в этой агрессивной среде, изменили свой цвет уже через 3 месяца, а их поверхность и края были повреждены. В литературе показано, что продукты гидратации реагируют с кислотами с образованием их кальциевых солей и аморфных масс SiO2*nH2O, Al(OH)3 и Fe(OH)3 [7]. С химической точки зрения можно судить, что в случае хранения образцов в кислой среде H2SO4 образуются продукты коррозии CaSO4*2H2O и гидроксид железа, что приводит к изменению окраски поверхности испытуемых образцов.

В среде MgSO4 влияние на их цвет и целостность поверхности также проявлялось во всех образцах. Образцы, уложенные в этой агрессивной среде, покрылись тонким плотным белым налетом, а также их поверхность была значительно нарушена, что отразилось, в частности, на разрушении граней. В целом, по мере увеличения количества шлака в цементе стойкость к агрессивному раствору MgSO4 снижается.

На механические параметры образцов, хранившихся в различных агрессивных средах, можно наблюдать значительное влияние количества добавки, используемой для производства портландцемента. При этом в качестве действующего вещества для производства всех анализируемых цементов использовался доменный шлак. Из полученных результатов можно однозначно утверждать, что при оценке стойкости к агрессивным средам по ГОСТ 27677-88 [1], т.е. по показателю Ккoр-изгиб, только чистый портландцемент ЦЕМ I 42,5 устойчив ко всем видам агрессивных сред, который содержит лишь минимальное количество шлака. Остальные два протестированных цемента относятся к классу 32,5 из-за более высокого содержания шлака. Однако даже в этом случае можно говорить о том, что с увеличением замены клинкера шлаком снижается стойкость цемента к агрессивным средам при оценке по приведенному стандарту. В этом эксперименте цемент ЦЕМ II/A-Ш 32,5 Н устойчив к дистиллированной воде и растворам H2SO4 и MgSO4. Последний проанализированный цемент ЦЕМ II/В-Ш 32,5 Н, содержащий наибольшую долю замены клинкера шлаком, будет устойчив только к действию дистиллированной воды и раствора H2SO4.

Однако, помимо требований цитируемого стандарта, в эксперименте был определен показатель Ккор-сжатие, основанный на оценке прочности на сжатие испытуемых образцов. Результаты этого параметра не полностью соответствуют результатам, написанным выше по показателю Kкор-изгиб. У некоторых образцов наблюдается заметное снижение предела прочности при изгибе после хранения в агрессивной среде, при этом прочность на сжатие в этом случае показывает положительные значения индекса kkor-сжатие. Примером могут служить результаты для цемента ЦЕМ II/А-Ш 32,5 Н и в агрессивных средах Na2SO4, тогда как для образцов цемента ЦЕМ I 42,5 Н, в средах H2SO4 и MgSO4, наблюдается совершенно обратная тенденция. В какой-то степени это свидетельствует о различном коррозионном процессе в различных агрессивных средах, где некоторые выделяющиеся продукты коррозии могут образовывать «каркас» образца подобно дисперсной арматуре, улучшая предел прочности при изгибе и иным образом разлагая продукты гидратации цемента и тем самым полностью разрушая цементный камень.

В рамках продолжения эксперимента для изготовления образцов будут использованы углеродные нанотрубки, благодаря которым удастся смягчить негативное влияние различных видов агрессивных сред на предел прочности при изгибе. Углеродные нанотрубки могут действовать аналогично рассеянной арматуре в образце, а их устойчивость к агрессивным средам должна быть решена [10].

Библиографический список

1. ГОСТ 27677-88 Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний

2. ГОСТ 310.4 Цементы. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ И СЖАТИИ

3. ГОСТ 8735 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Методы испытаний

4. ГОСТ 8736 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Технические условия

5. ГОСТ 10178 ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ. Технические условия

6. ГОСТ 31108 ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ. Технические условия

7. Баженов Ю.М. Технология бетонов. Высшая школа, 1987. 157 – 169.

8. EN 197-1 Cement – Part 1: Composition, specifications and conformity criteria for common cements.

9. EN 196-1 Cement – Part 1: Composition, specifications and conformity criteria for common cements

10. LABAJ, M.; VALEK, J.; JAROLIM, T.; OSUSKA, L. Nanoadditives – Future of High Performance Concrete. In Materials Science Forum. Materials Science Forum. Switzerland: Trans Tech Publications, 2017. s. 83-87. ISBN: 978-3-0357-1157-8. ISSN: 0255-5476.