А.А. КОРОТКОВА, технический эксперт AKKERMAN cement

Предприятие ПАО «Горнозаводскцемент», осуществляющее выпуск продукции под брендом AKKERMANN cement, успешно освоило производство самого востребованного на сегодняшний день вида цементной продукции – цемента с повышенными прочностными характеристиками ЦЕМ I 52,5Н по ГОСТ 31108-2016.

В декабре 2019 года предприятие выпустило опытную партию продукции, отобранные образцы были направлены в орган по сертификации ООО «НТЦ «СибНИИцемент». Специалисты независимой лаборатории провели необходимые исследования. Результаты испытаний подтвердили: качество продукции ПАО «Горнозаводскцемент» отвечает всем требованиям государственных стандартов – ГОСТ 31108-2016 «Цементы общестроительные. Технические условия», ГОСТ 30515-2013 «Цементы. Общие технические условия». Сертификат соответствия получен предприятием 9 января.

Необходимость производства данного типа цемента обусловлена растущей потребностью строительного рынка в выпуске быстровозводимых строительных конструкций из бетонов высоких классов – от В35 и выше, где расход общестроительного цемента ЦЕМ I 42,5Н составляет от 450 кг. Применение в таких изделиях цемента ЦЕМ I 52,5Н при производстве бетона позволит существенно сэкономить на его расходе, а также расходе химической добавки. Кроме того, у производителей ЖБИ появится возможность снизить расходы на энергоноситель, используемый при ТВО.

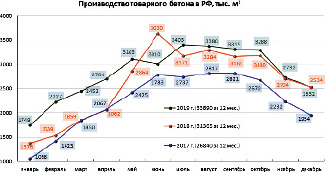

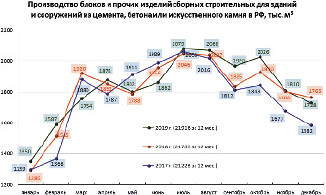

Происходящие изменения и нововведения в строительстве показывают, основная часть жилищного сектора приходится сейчас на монолитные технологии с использованием товарных бетонных смесей (для сравнения ниже приведены графики, иллюстрирующие годовой выпуск товарного бетона и сборных конструкций в РФ за 2017 – 2019 гг. по данным Федеральной службы государственной статистики). Снижение спроса вынуждает предприятия ЖБИ производить не всю широкую номенклатуру продукции, как было во времена СССР при проектировании заводов КПД и ДСК, а только определенные типы изделий, например, сваи буронабивные, плиты дорожные и аэродромные маркировок ПДН и ПАГ, колонны, ригели, в основном, изготавливающиеся из бетона высоких марок с повышенными требованиями к прочности и долговечности конструкции.

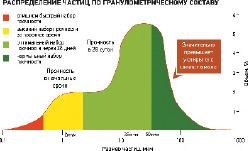

Рис. 1. График распределения частиц цемента по гранулометрическому составу

Техническая модернизация

Выпуск этого вида цемента стал возможным благодаря качественно новому подходу в области технологий. Изменения коснулись подбора сырьевых компонентов; подобраны оптимальные режимы обжига вращающихся печей, что позволило повысить активность клинкера. Также проведен ряд технологических испытаний по настройке режимов работы помольного оборудования для производства цемента.

На сегодняшний день на предприятии ПАО «Горнозаводскцемент» проводится реконструкция двух цементных мельниц с установкой оборудования немецкой фирмы Christian Pfeiffer, которое в будущем позволит выпускать данный класс цемента ЦЕМ I 52,5Н в больших объемах.

Важность подбора гранулометрического состава в производстве высокопрочного цемента

Хорошо известно, что равномерный гранулометрический состав цемента является одним из определяющих факторов при наборе прочности бетоном, а также водопотребности бетонной смеси, взаимодействия с химическими добавками, вероятности возникновения усадки, трещиноообразования и пр.

Таблица 1. Гранулометрический состав цемента ЦЕМ I 52,5Н

| Содержание частиц по фракциям,% | |||

| 0-5 мкм | 5-30 мкм. | 30-60 мкм. | более 60 мкм. |

| 20,43% | 72,09% | 93,01% | 0,7% |

В соответствии с графиком (см. рис. 1) распределения частиц цемента по гранулометрическому составу, основная часть зерен, необходимая для полноценного прохождения процесса гидратации и плавного набора прочности, находится в диапазоне размеров около 5-30 мкм, а реакция гидратации зерен цементов со средним размером приблизительно 35-60 мкм протекает на глубину 15-25 мкм, при этом внутренняя часть зерна в обычных условиях не участвует в образовании цементного теста. В этом случае основной задачей является увеличение наиболее активной фракций 5-30 мкм за счет помола более крупных частиц. Этого удалось добиться благодаря более оптимальной настройке режимов работы помольного оборудования, и увеличить вступающую в реакцию гидратации массу зерен примерно на 20%, что и явилось основополагающим фактором при обеспечении повышенной прочности цемента (текущий гран. состав цемента указан в таблице 1).

При этом стоит учитывать тот факт, что тонкость помола, как величина, характеризующая удельную поверхность взаимодействия частиц цемента с водой, не является определяющей основой для возможных суждений о прочности материала. Лабораторные исследования показали, что при одинаковой тонкости помола, но в разных размерах и форме зерен частиц цементов, их прочность отличается в среднем на 7,5-15 МПа. Соответственно, при анализе и прогнозной прочности цементов определение их гранулометрического состава исключительно важно, особенно в том случае, когда мы говорим о высокопрочных цементах, применяющихся в ответственных конструкциях.

Физико-механические характеристики цемента и химико-минералогический состав клинкера

Испытания физико-механических характеристик цемента проводились по ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка».

| Характеристики | Требования | Фактически |

| ГОСТ 31108-2016 | ||

| Прочность в возрасте 28 суток, МПа. | ||

| — сжатие | не менее 52,5 | 58±2,0 |

| Прочность в возрасте 2 суток, Мпа | ||

| — сжатие | не менее 20 | 28±2,0 |

| Удельная поверхность, м2/кг | не нормируется | 420±10 |

| Наименование и количество специальных и технологических добавок в цементе, % | Не более 1 | нет |

| Содержание оксида серы (VI) SO3, % | не более 4,0 | 3,5±0,5 |

| Нормальная густота цементного теста, % | не нормируется | 29,0±1,0 |

| Сроки схватывания, (мин) | ||

| — начало | не ранее 45 мин. | 160±10 |

| — конец | не нормируется | 250±10 |

| Удельная эффективная активность естественных радионуклидов, Бк/кг. | не более 370 | 44,25±3,3 |

| Гарантийный срок хранения 60 суток | ||

| C3S Трехкальцевый силикат | C2S Двухкальцевый силикат | C3A Трехкальцевый алюминат | C4AF Четырехкальцевый алюмоферрит |

| 59 | 19 | 7 | 12 |

Данный цемент отличается исключительно высокой прочностью в начальные и последующие сроки твердения. По результатам анализа физико-механических характеристик цемента ЦЕМ I 52,5Н производства ПАО «Горнозаводскцемент» можно сказать, что значения нормальной густоты, удельной поверхности и сроков схватывания не превышают запрашиваемые потребителями, производящими высокопрочные бетоны. Химический и минералогический состав характеризуется сравнительно высоким содержанием оксида кальция СаО, что обеспечит хороший прирост прочности во все сроки твердения, даже в случае производства подвижной бетонной смеси (марок подвижности по осадке конуса П4-П5 и расплыву), достаточно низкими показателями содержания хлорид-иона, что гарантирует отсутствие коррозии арматуры в бетоне и невысокими алюминатами C3A, что позволит получить хорошую долговечность бетонных конструкций.

Лабораторные испытания бетонной смеси и бетона на основе цемента ЦЕМ I 52,5Н

По результатам лабораторных испытаний бетонной смеси и бетона выявлено, что цемент одинаково эффективно взаимодействует как с добавками на нафталиновой основе в бетонах для производства ЖБИ, так и с высокоэффективными суперпластификаторами в готовых бетонных смесях для монолитного строительства. Результаты испытаний бетонной смеси и бетона класса прочности В25 показаны ниже. При этом удобоукладываемость бетонной смеси составила 23-25 см (марка по подвижности П5), отличная сохраняемость подвижности бетонной смеси через 1,5 часа составила 23 см, плотность бетонной смеси фактическая практически совпадала с расчетной, прочность бетона на сжатие уже на 7 сутки твердения составила порядка 100%.

|

Состав бетонной смеси, кг/м3 |

Подвижность фактическая через 15 и 180 минут, см |

Плотность б/с, кг/м3 |

Срок хранения, сут |

Условия хранения |

Показания пресса, кН |

Прочность образцов на сжатие с к-том 0,95; МПа |

Среднее значение прочности, МПа |

% Прочности от класса В25 |

||

|

ЦЕМЕНТ ЦЕМ I 52,5 ГЗЦ |

320 |

25 – 23 |

2448 |

|||||||

|

Песок Порт Пермь |

910 |

|||||||||

|

Щебень Белый Камень |

1020 |

7 |

н.у. |

310 |

29,5 |

29,7 |

92,8% |

|||

|

Добавка суперпласти-фикатор №1, % |

0,7 |

2,24 |

315 |

29,9 |

||||||

|

Добавка противо-морозная % |

0,6 |

5,46 |

28 |

н.у. |

381 |

36,3 |

35,9 |

112,1% |

||

|

Вода |

185 |

375 |

35,7 |

|||||||

|

В/Ц = |

0,58 |

|||||||||

|

Плотность расчётная, кг/м3 |

2443 |

|||||||||

|

ЦЕМЕНТ ЦЕМ I 52,5 ГЗЦ |

320 |

23 – 22 |

2450 |

|||||||

|

Песок Порт Пермь |

910 |

|||||||||

|

Щебень Белый Камень |

1020 |

7 |

н.у. |

345 |

32,8 |

33,4 |

104,4% |

|||

|

Добавка суперпласти-фикатор №2, % |

0,7 |

2,24 |

358 |

34,0 |

||||||

|

Добавка противо-морозная % |

0,6 |

5,46 |

28 |

н.у. |

416 |

39,6 |

39,8 |

124,1% |

||

|

Вода |

182 |

421 |

40,1 |

|||||||

|

В/Ц = |

0,57 |

|||||||||

|

Плотность расчётная, кг/м3 |

2440 |

|||||||||

Технологические преимущества бетонов на основе цемента ЦЕМ I 52,5Н

На основе вышеизложенного, можно сделать следующие выводы о преимуществах бетонов на основе цемента ЦЕМ I 52,5Н:

• снижение показателя водоотделения бетонной смеси (по результатам испытаний в заводской лаборатории этот показатель в цементе составил 21-23%);

• повышение качества поверхности изделий из бетона, снижение усадочных деформаций и повышение трещиностойкости бетона за счет более равномерного гранулометрического состава;

• значительное – в 2-4 раза повышение однородности бетона, благодаря высоким прочностным характеристикам цемента;

• повышение морозостойкости бетона;

• эффективное взаимодействие с различными типами добавок в бетонной смеси, благодаря более равномерному химико-минералогическому и гранулометрическому составу.

Продукция AKKERMANN cement – качественная основа и залог Вашего успешного строительства!

ПАО «Горнозаводскцемент»

г. Горнозаводск, Пермский край, 618820

Тел.: 8 (342) 694-11-33

www.gcz.su