Анна КОРОТКОВА, технический эксперт AKKERMANN cement

В продуктовую линейку цементов AKKERMANN cement входят специальные цементы, в том числе сульфатостойкий шлакопортландцемент ЦЕМ III/А 32,5Н СС, который рекомендуется к использованию в агрессивной среде по содержанию сульфатов и производится в г. Новотроицке Оренбургской области на цементном заводе ООО «Южно-уральская Горно-перерабатывающая Компания».

Сульфатостойкий шлакопортландцемент ЦЕМ III/А 32,5Н СС производится согласно требованиям ГОСТ 22266-2013. Клинкер, применяемый для его производства, соответствует требованиям ГОСТ по части содержания трехкальциевого алюмината (C3A) – не более 7%, суммы минералов (C3A+С4AF) – не более 22% и оксида магния (MgO) – не более 5% [1]. При таком минералогическом составе уменьшается возможность образования в цементном камне гидросульфоалюмината кальция («цементной бациллы») под действием воды, содержащей сульфат-ион. Кроме того, немаловажную роль в ограничении образования данного нестабильного соединения играет достаточно высокое содержание доменного гранулированного шлака в цементе. Таким образом, повышается стойкость бетона к сульфатной агрессии.

Опытными данными установлено, что в шлаках, применяемых для выпуска сульфатостойкого шлакопортландцемента, должно содержаться не более 8% Al2O3 [2].

Рисунок 1. Бетонная набережная в Стокгольме, Швеция

Сульфатостойкий шлакопортландцемент применяют для бетонов, работающих в агрессивных по содержанию сульфатов водах. Особенно эффективно его применение для подводных частей массивных речных и морских гидротехнических сооружений (дамб, плотин, тоннелей, каналов, насосных станций, судоходных шлюзов, судоподъемников, волноломов, причалов и т.д.) вследствие оптимального минералогического состава и пониженного тепловыделения при твердении.

Доменные гранулированные шлаки – основной компонент производства шлакопортландцементов, добавляемый в мельницу в процессе помола клинкера. Они являются активной минеральной добавкой, обладающей собственной гидравлической активностью, и способны к самостоятельному, однако довольно медленному твердению, в отличие от минеральных добавок осадочного или вулканического происхождения.

Таблица 1. Технические характеристики цемента ЦЕМ III/А 32,5Н СС

| Параметры | Фактические данные | Требования ГОСТ 22266-2013 |

| Начало схватывания | 2 ч 20 мин. | Не ранее 60 мин. |

| Конец схватывания | 3 ч 00 мин. | — |

| Прочность при сжатии в возрасте 28 сут. | 39 МПа | Не менее 32,5 МПа |

| Удельная поверхность | 400 м2/кг | — |

| Минералогический состав клинкера C3S (C3A+С4AF) C3A | 61% 18% 5% | — Не более 22% Не более 7% |

| Содержание оксидов MgO Аl2О3 | 3% 5% | — — |

Доменные шлаки получают как вторичный продукт при выплавке чугуна из железной руды в доменной печи. Режим охлаждения шлака играет решающую роль (наряду с химическим составом) в сохранении его гидравлической активности. Шлаки представляют собой силикатные и алюмосиликатные соединения, среди которых имеется и двухкальциевый силикат, белит С2S – медленно твердеющий минерал, который содержится и в портландцементе.

Основными оксидами, образующими минералы, являются СаО (30-50%), SiO2 (28-30%), Аl2О3 (8-24%), МgО (1-19%), суммарное содержание которых обычно больше 90%. В зависимости от соотношения между основными и кислотными окислами доменные шлаки делятся на основные и кислые [2].

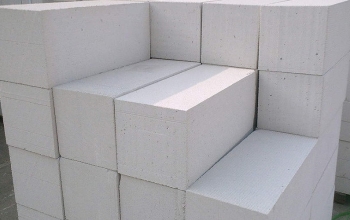

Рисунок 2. Шлак доменный гранулированный

Техническая характеристика цемента ЦЕМ III/А 32,5Н СС представлена в табл. 1.

В данном исследовании проводились испытания различных классов бетона на основе местных инертных материалов: песка природного среднего 2-го класса Мк-2,1, щебня гранитного кубовидного фр. 5-20 1-й группы по содержанию зерен пластинчатой (лещадной) и угловатой формы с содержанием пылевидных и глинистых частиц до 1%, лещадных и угловатых зерен до 10%, а также суперпластифицирующей добавки с противоморозным эффектом MasterRHEOBUILD 5555 (BASF) и добавки на основе поликарбоксилатных эфиров Криопласт ПК ВКР 210В («Полипласт»). Результаты испытаний представлены в табл. 2.

Снижение сохраняемости бетонов классов В15-В25 с применением добавки MasterRHEOBUILD 5555 (BASF) можно объяснить ускоряющим эффектом данной добавки и ее, вероятнее всего, нафталинполиметиленсульфонатной основой. Обратный эффект можно наблюдать при использовании добавки на основе поликарбоксилата – достаточно высокая сохраняемость бетонной смеси и при этом повышенная прочность в 28 суток нормального твердения при относительно небольшом для шлакопортландцемента с высоким содержанием шлака расходом цемента. Однако применение поликарбоксилатных добавок зачастую подразумевает использование инертных материалов повышенного качества, постоянных условий и высокой культуры производства бетонных смесей. При отклонении каких-либо из данных факторов от нормы бетонная смесь демонстрирует сегрегацию на жидкую и твердую части, а также повышенное водоотделение вследствие высокого риска передозировки суперпластификатора на поликарбоксилатной основе. Кроме того, бетонная смесь не сразу приобретает необходимую подвижность, что мы наблюдаем в последнем эксперименте при двойном увеличении дозировки данной добавки.

Таблица 2. Результаты испытаний бетонных смесей и бетона

| Класс бетона | В15 | В20 | В22,5 | В25 | В25 | В25 | |

| Компоненты б/с кг/м3 | Портландцемент ЦЕМ III/А 32,5Н СС | 300 | 360 | 400 | 440 | 400 | 410 |

| Песок средний | 872 | 835 | 795 | 775 | 795 | 817 | |

| Щебень кубовидный | 1100 | 1000 | 1000 | 1000 | 1030 | 1070 | |

| Химдобавка MasterRHEOBUILD 5555 | 3,0 | 3,6 | 4,0 | 4,4 | — | — | |

| Химдобавка Криопласт | — | — | — | — | 3,6 | 7,6 | |

| Вода | 188 | 200 | 200 | 200 | 180 | 172 | |

| Плотность б/с, кг/м3 | 2400 | 2400 | 2398 | 2406 | 2454 | 2464 | |

| Удобоукладываемость б/с (ОК), см Через 15 мин. Через 1 час Через 2 часа |

|||||||

| 19 | 23 | 23 | 23 | 22 | 0 | ||

| 10,5 | 18,5 | 17,5 | 15,5 | 21 | 20 | ||

| — | 8 | 8 | 8 | 18 | 20 | ||

| Прочность в 28 сут., МПа | 31,4 | 35,8 | 41,8 | 45,7 | 53,3 | 57,3 | |

Исходя из приведенных выше результатов исследований, сульфатостойкий шлакопортландцемент при работе с разными типами добавок в бетоны демонстрирует повышенную проектную прочность в разных классах. Соответственно, в данном случае возможно получение экономии его расхода на 1 м3 бетонной смеси – не менее 10% при работе с добавками на НСФ-основе и не менее 15% при работе с добавками на ПК-основе, что делает экономически целесообразным его применение, учитывая также его более низкую стоимость по сравнению с бездобавочным цементом.

Все цементы, произведенные группой компаний AKKERMANN cement, прошли обязательную сертификацию и успешно используются в 22 регионах Российской Федерации и в Республике Казахстан, что является гарантией их стабильных качественных характеристик. Бетоны на их основе демонстрируют высокую сохраняемость, прочность и долговечность. На территории завода в Новотроицке имеется полностью укомплектованная бетонная лаборатория, большая часть оборудования которой произведена немецкой фирмой Testing и привезена из Германии и Швейцарии. Благодаря высокой технической оснащенности современным оборудованием, отличной квалификации специалистов, технические эксперты группы компаний всегда готовы оказывать профессиональную техническую поддержку своим партнерам.

Библиографический список

1. ГОСТ 22266-2013. Цементы сульфатостойкие. Технические условия. – М.: Стандартинформ, 2014. – 9 с.

2. Филоненко К.А. Некоторые аспекты применения вяжущих веществ в монолитном строительстве // Вестник Иркутского государственного технического университета. 2015, №8(103), с. 132-140.

AKKERMANN бетон

Тел.: 8 (800) 550-56-02, доб. 2

info@akkermann.ru