УДК 625.7/8 (075.8)

В.В. РЕМНЕВ, доктор техн. наук, профессор, почетный строитель РФ, НИИЖБ им. А.А. Гвоздева,

А.Е. ЗАЙЦЕВ, инженер ООО «Фирма «Цемискон»

Ключевые слова: бразильский сланец, отделка фасадов, долговечность, морозостойкость, водопоглощение, механическая обработка

Keywords: brazilian slate, facade decoration, durability, frost resistance, water absorption, machining

В статье приводятся результаты испытаний бразильского сланца, изучается химический и минералогический состав указанного материала.

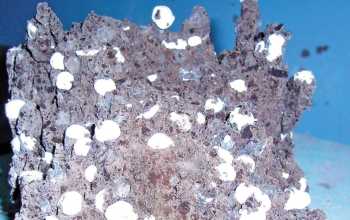

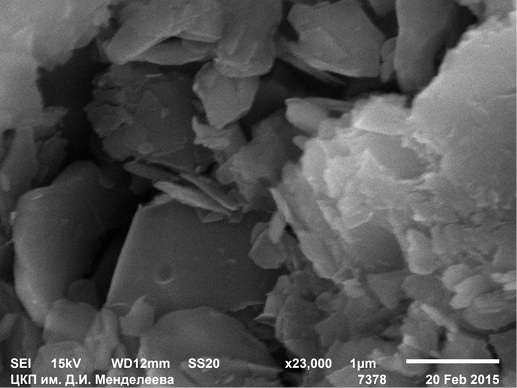

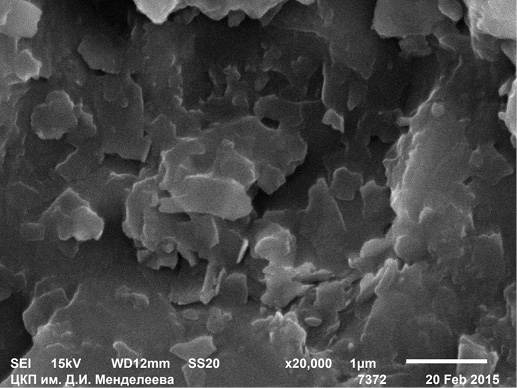

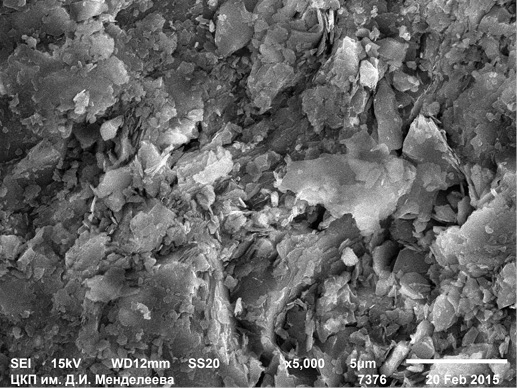

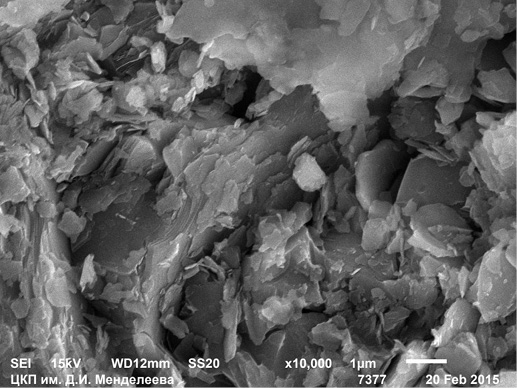

Одним из наиболее востребованных материалов для отделки фасадов зданий считается натуральный камень [1, 2]. Природный сланец – один из тех вариантов, которые обладают необходимыми техническими характеристиками и внешней привлекательностью. Цвет сланца, его текстура многообразны и зависят от множества природных факторов. Материал устойчив к ультрафиолетовому излучению и не теряет разнообразия расцветок с течением времени. Сланцевая плитка не требует специального ухода, она будет отлично смотреться даже без сложных профилактических мероприятий. Сланцы поддаются механической обработке, не растрескиваются, и им легко можно придать необходимые размеры. Однако натуральный сланец состоит из множества тончайших слоев чешуйчатой или пластинчатой структуры (рис. 1-4), что способствует сравнительно быстрому водопоглощению и в связи с этим возможному разрушению при воздействии низких температур. С целью проверки этой гипотезы нами исследованы плиты бразильского сланца толщиной 25-40 мм, из которых были выпилены образцы-кубы с ребром 40 мм.

Кроме того, для проведения испытаний по ГОСТ 30629-2011 «Материалы и изделия облицовочные из горных пород. Методы испытаний» изготавливались образцы-кубы с длиной ребра 50 мм методом склейки двух плиток толщиной 25 мм прочными морозостойкими составами клея.

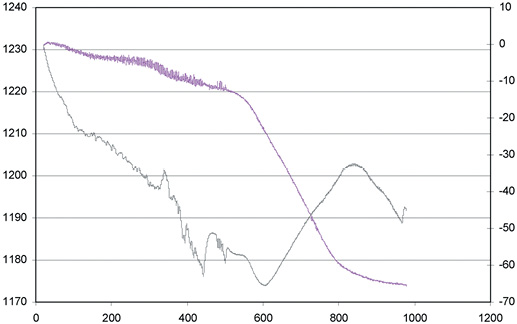

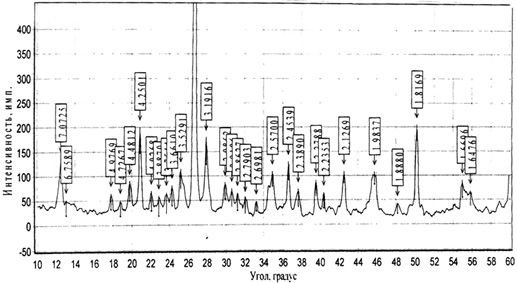

Из литературных источников известно [4], что сланцевые материалы применяются в основном для внутренней отделки помещений, т.к. имеют чешуйчатую или пластинчатую структуру. Поэтому перед физико-механическими исследованиями был проведен химический анализ бразильского сланца (табл. 1) [5], дифференциально-термический (ДТА) (рис. 5, табл. 2), а также рентгенофазовый (РФА) (рис. 6, табл. 3) анализы [6].

Таблица 1. Химический состав бразильского сланца

| № п/п | Наименование показателей | Результат анализа |

| 1 | Содержание оксида кремния (SiO2), % | 61,01 |

| 2 | Содержание оксида алюминия (AI2O3), % | 14,53 |

| 3 | Содержание оксида железа (Fe2О3),% | 6,85 |

| 4 | Содержание оксида кальция (СaO), % | 5,31 |

| 5 | Содержание оксида магния (MgO), % | 3,40 |

| 6 | Содержание серного ангидрида (SO3), % | 0,17 |

| 7 | Содержание суммы оксидов щелочных металлов (N2O + K2O), % | 4,14 |

| 8 | Потеря массы при прокаливании, % | 4,09 |

Таблица 2. Характеристика пиков ДТА

| № п/п | Площадь пика | Тн, С | Т, С | Тк, С | Примечание (генезис пика) |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | 570 | 328,1 | 338,6 | 357,1 | Горение углерода или углеродсодержащих |

| 2 | 396 | 379,9 | 393,1 | 398,0 | |

| 3 | 80 | 411,8 | 416,4 | 422,7 | |

| 4 | 675 | 424,5 | 442, 3 | 457, 6 | Удаление СО2 при разложении карбонатов |

| 5 | 257 | 480,2 | 500,5 | 508,5 | Переход кварца |

| 6 | 7962 | 561,3 | 606,5 | 828,8 | Удаление СО2 при разложении карбонатов |

| 7 | 1559 | 861,7 | 966,9 | 975,0 | Удаление СО2 при разложении карбонатов |

Рентгенофазовый анализ

Таблица 3. Характеристика РФА

| № | Инт. имп. | Инт. % | D, A0 | Кварцн/темп | кальцит | доломит |

| 1 | 98 | 10 | 7,072 | |||

| 2 | 20 | 2 | 6,759 | |||

| 3 | 32 | 3 | 4,977 | |||

| 4 | 18 | 2 | 4,727 | |||

| 5 | 49 | 5 | 4,481 | |||

| 6 | 148 | 15 | 4,250 | х | ||

| 7 | 28 | 3 | 4,027 | |||

| 8 | 18 | 2 | 3,887 | х | ||

| 9 | 24 | 3 | 3,754 | |||

| 10 | 39 | 4 | 3,661 | |||

| 11 | 74 | 8 | 3,530 | |||

| 12 | 969 | 100 | 3,339 | х | х | |

| 13 | 128 | 13 | 3,192 | х | ||

| 14 | 53 | 5 | 2,986 | х | ||

| 15 | 37 | 4 | 2,989 | |||

| 16 | 30 | 3 | 2,863 | х | ||

| 17 | 24 | 2,5 | 2,790 | |||

| 18 | 27 | 3 | 2,698 | х | ||

| 19 | 77 | 8 | 2,570 | |||

| 20 | 91 | 9 | 2,454 | х | х | х |

| 21 | 36 | 4 | 2,389 | х | ||

| 22 | 58 | 6 | 2,279 | х | х | |

| 23 | 34 | 6 | 2,235 | х | ||

| 24 | 84 | 9 | 2,127 | х | х | |

| 25 | 82 | 9 | 1,984 | х | ||

| 26 | 22 | 2 | 1,888 | х | х | |

| 27 | 171 | 18 | 1,817 | х | х | |

| 28 | 53 | 6 | 1,670 | х | х | |

| 29 | 37 | 4 | 1,648 |

По данным РФА, в пробе присутствуют аналитические пики, присущие низкотемпературному кварцу, доломиту, кальциту.

По данным ДТА, в пробе присутствуют:

– углерод и/или горючие сланцы, скорее последний, т.к. температура горения 338°С;

– низкотемпературный кварц (есть полиморфный переход);

– может быть гидромагнезит (потери при 300-450°С);

– доломит (разложение 580-800°С);

– кальцит (диссоциация 990°С);

– смещение пиков возможно из-за наличия примесей цинка, железа, свинца.

Твердость бразильского сланца по шкале Мооса составляет 3,6. Полученные результаты позволяют сделать вывод о возможности применения бразильского сланца для фасадов зданий после исследований влияния процессов замораживания-оттаивания на пластинчатую структуру сланца. С этой целью изготовленные образцы-кубы испытывались по следующим показателям: предел прочности при сжатии и снижение прочности при сжатии натурального камня в водонасыщенном состоянии (п. 6.5); плотность натурального камня (п. 3,1); водопоглощение камня (п. 4); а также на морозостойкость (п. 10) по ГОСТ 30629-2011 «Материалы и изделия облицовочные из горных пород. Методы испытаний».

Среднюю плотность определяли на образцах-кубах с длинами ребер 40 мм и 50 мм, высушенных до постоянной массы. Средняя плотность бразильского камня вычислялась как среднеарифметическое значение результатов определения средней плотности 30 образцов. Плотность колебалась в пределах от 2700 кг/м3 до 2750 кг/м3. Средняя плотность составила 2730 кг/м3.

Среднее водопоглощение определяли на 5 кубах с ребром 40 мм и 50 мм, высушенных до постоянной массы. Образцы после их полного остывания на воздухе до температуры помещения укладывали в емкость с водой температурой (20±5)°С в один ряд таким образом, чтобы уровень воды был выше образцов на 20 мм. Кубы выдерживали в воде в течение 48 часов, после извлекали, удаляли с поверхности влагу мягкой тканью и взвешивали. Водопоглощение вычисляли как среднеарифметическое значение результатов определения водопоглощения 5 образцов каждой серии.

Сущность метода определения предельной прочности при сжатии и снижения прочности при сжатии натурального камня в водонасыщенном состоянии заключается в измерении максимальной разрушающей нагрузки, приложенной к торцам образца-куба с ребром 40 мм и 50 мм, в сухом и водонасыщенном состоянии. Снижение прочности характеризуется разностью между пределами прочности при сжатии образцов в сухом и водонасыщенном состояниях (табл. 4).

Таблица 4. Физико-механические испытания образцов сланца

| Маркировкаобразцов | Средняя плотностьобразцов в серии, кг/м3 | Среднее водопоглощение образцов в серии, % | Предел прочности при сжатии в сухом состоянии, МПа | Предел прочности при сжатии породы в водонасыщенном состоянии, МПа | Снижение прочности при сжатии в водонасыщенном состоянии, % |

| Необработанный, (контрольный) | 2700 ÷ 2750 (20 параллельных образцов) | 0,60 | 71,5 | 64,4 | 9,9 |

| Гидрофобизатор «У» | 0,28 | 70,3 | 68,4 | 2,7 | |

| Гидрофобизатор «У1» | 0,35 | 72,4 | 66,3 | 8,4 | |

| Гидрофобизатор «К» | 0,18 | 71,1 | 70,3 | 1,1 |

Предел прочности при сжатии вычисляем как среднеарифметическое значение результатов испытаний 5 образцов каждой серии.

Определение морозостойкости заключалось в вычислении потери прочности образцов после циклов замораживания-оттаивания по сравнению с прочностью водонасыщенных образцов. Образцы укладывали в ванну на решетку в один ряд и заливали водой таким образом, чтобы уровень воды был выше поверхности кубов на 20 мм.

Образцы-кубы с ребром 40 мм и 50 мм выдерживали в воде в течение 48 часов, после чего их извлекали, удаляли влагу с поверхности мягкой влажной тканью. Образцы устанавливали на сетчатый стеллаж морозильной камеры так, чтобы расстояние между гранями кубов, стенками и стеллажами морозильной камеры было не менее 30 мм. Началом замораживания считался момент установления в камере температуры минус 18°С. Продолжительность выдерживания образцов в камере при температуре минус (20±2)°С составила 4 часа. Затем образцы помещали в ванну и выдерживали 2 часа.

Замораживание-оттаивание повторялось 50 циклов. После каждых последующих 10 циклов по пять водонасыщенных образцов подвергали испытанию на сжатие. При последующем образовании поверхностных и сквозных трещин, шелушении поверхности, появлении отколов ребер также проводились испытания на прочность при сжатии. Потерю прочности образцов вычисляли как среднее арифметическое значение результатов испытания пяти образцов. Серия образцов считалась не прошедшей дальнейшие испытания, если потеря прочности при сжатии после установленного числа циклов попеременного замораживания и оттаивания превышала 20% от исходной прочности (табл. 5).

Таблица 5. Определение морозостойкости бразильского сланца

| Маркировка | Предел прочности при сжатии, МПа | |||

| в сухом состоянии | водонасыщенные | после 75 циклов в воде при -18°С | Примечания | |

| 1 | 2 | 3 | 4 | 5 |

| Необработанный (контрольный) |

76,0 70,4 69,3 74,4 68,8 69,3 54,1* 63,8* Rср = 71,5 |

61,1 68,7 65,3 67,5 59,4 55,1* Rср = 64,4 |

53,6 49,7 52,3 46,0* 46,6* Rср = 49,6 снижение прочности по отношению к контрольным водонасыщенным – 22,9% |

Образцы начали разрушаться после 57 циклов. Предел морозостойкости F50 при последующих испытаниях. Можно разрушить вдоль слоев легким постукиванием, расслоение вплоть до пластинок толщиной менее 1,0 мм |

| Обработанный гидрофобизатором «У» |

68,8 70,9 74,1 67,5 70,3 Rср = 70,3 |

66,3 65,5 69,1 68,8 72,3 60,9* 62,5* Rср = 68,4 |

54,7 51,3 59,9 59,9 59,8 60,3 57,2 околы ребер, шелушение поверхности, поверхностные и сквозные трещины отсутствуют, но рушатся (расслаиваются) при незначительном воздействии параллельно лицевой плоскости,снижение прочности 16,4% |

Образцы начали разрушаться после 75 циклов |

| Обработанный гидрофобизатором «У1» |

77,6 71,0 70,1 73,2 69,8 Rср = 72,4 |

64,7 67,2 65,9 69,4 64,3 61,0* 58,3* Rср = 66,3 |

54,7 60,1 55,8 63,0 58,9 51,2* 50,3* Rср = 58,5 околы ребер, шелушение поверхности, поверхностные и сквозные трещины отсутствуют, но рушатся (расслаиваются) при незначительном воздействии параллельно лицевой плоскости,снижение прочности 11,7% |

Образцы начали разрушаться после 75 циклов |

| Обработанный гидрофобизатором «К» |

75,8 70,1 68,3 71,4 |

67,9 73,1 68,3 71,5 70,8 |

66,8 72,7 68,1 70,5 69,3 Снижение прочности на.. |

Образцы начали разрушаться после 73 циклов |

Морозостойкость бразильского сланца определялась на 4-х сериях образцов:

1-я – контрольная (не обработана гидрофобизирующими составами);

2-я – обработана гидрофобизатором «У»;

3-я – обработана гидрофобизатором «У1»;

4-я – обработана гидрофобизатором «К».

Полученные экспериментальные данные (табл. 5) показали, что морозостойкость бразильского сланца соответствует марке F50. Обработка поверхности сланца различными видами гидрофобизаторов повысила морозостойкость от 50 до 80 циклов.

Таким образом, при применении различных видов сланца для фасадной отделки зданий необходимо проводить испытания на их долговечность в процессе длительной эксплуатации.

Библиографический список

1. ГОСТ 9480-2012 «Плиты облицовочные пиленые из природного камня».

2. ГОСТ 23342-2012 «Изделия архитектурно-строительные из природного камня».

3. ГОСТ 30629-2011 «Материалы и изделия облицовочные из горных пород. Методы испытаний».

4. Лесовик В.С. Повышение эффективности производства строительных материалов с учетом генезиса горных пород. – М., 2006.

5. Строкова В.В. Управление процессами синтеза строительных материалов с учетом топиморфизма сырья / Строкова В.В.// Строительные материалы. Приложение «Наука», №4, 2004-№9, с. 2-5.

6. Методы физико-химического анализа вяжущих веществ. Горшков В.С. [и др.] – М.: Высшая школа, 1981, – 335 с.