Л.И. КОРОТКОВ, инженер ЗАО «Строймостмонтаж»

Ключевые слова: бетонирование, эстакада, сталь, арматура, железобетон

Keywords: concreting, trestle, steel, reinforcement, reinforced concrete

В статье приведены требования к конструкции пути и поддерживающих эстакад для высокоскоростного наземного транспорта, а также дается описание некоторых вариантов пролетных строений из обетонированных двутавров. Конструктивное решение разработано на основе зарубежного опыта и собственных экспериментальных исследований изгибаемых элементов из обетонированных металлических прокатных двутавров.

В настоящее время в мире интенсивно развивается высокоскоростной наземный транспорт. На рис. 1 представлена высокоскоростная монорельсовая линия из рекламного приложения к экспонатам фирмы КНР на строительной выставке в Москве в 2016 году. СМИ сообщали о действующей транспортной системе длиной 33 км для доставки пассажиров к аэропорту в Китае со скоростью до 535 км/час. Экипаж передвигается в электромагнитном поле и с магнитным подвешиванием по пути, уложенному на эстакадах. Работы по подобному транспорту начинались во второй половине прошлого века по международным программам.

В СССР работы по проблемам высокоскоростного наземного транспорта (ВСНТ) проводились в конце 1970-х годов в соответствии с постановлением Госкомитета СССР по науке и технике [1]. Предполагалась замена авиационного сообщения на внутренних линиях между городами, расположенными на расстоянии до 600 км. Эта проблема решалась совместно рядом ведущих стран мира, включая США, СССР, Японию и др., и предусматривалась международная координация исследовательских и опытно-проектных работ.

Постановлением ставилась задача разработать макетные образцы экипажей и опытного полигона для их исследований. Скорости движения назначались в пределах 350-500 км/час.

На первом этапе велись разработки ВСНТ с магнитным подвешиванием (ЭМП) и линейными тяговыми электродвигателями (ЛАД) с автоматизированным управлением движением. Затем была поставлена задача разработать ВСНТ с электродинамическим подвешиванием (ЭДП) и линейным синхронным двигателем (ЛСД). Для этих систем требовались пролетные строения, армированные немагнитной арматурной сталью. Кроме того, переход на эту систему приводит к более точной установке элементов путевой структуры и ее крепления. Для армирования балок необходимо применять нержавеющие немагнитные аустенитовые стали. Одной из наиболее дешевых сталей, пригодных для этих целей, является марганцовистая сталь марки 45Г17ЮЗ с прочностью 7000 кг/см2.

Условия скоростного движения и сверхжесткие требования к (точности) допускам крепления и расположения конструкций путевой структуры исключали использование земляного полотна. Поэтому поддерживающую и направляющую путевые структуры было необходимо располагать на эстакадах, в том числе и в выемках.

Требования к путевой системе выражались в величинах допустимых неровностей поверхности поддерживающих устройств. Так, для ВСНТ с ЭМП и ЛАД неплоскостность поверхности реактивной шины допускалась не более ±5 мм на длине 12 м, а для ВСНТ с ЭДП и ЛСД неплоскостность поверхности опорных балок – не более 12 мм на длине 20 м.

В эти пределы должны укладываться прогибы балок от временной нагрузки и перемещения от изменения температуры наружного воздуха и неравномерного нагрева солнцем. Если изменение прогибов от перехода с летних температур на зимние и наоборот возможно компенсировать регулировкой положения элементов путевой структуры, то перемещения от суточных колебаний температуры, а особенно от неравномерного нагрева, должны находиться в указанных допусках.

Из-за существенных перемещений и деформаций от воздействия температуры, особенно от неравномерного нагрева солнечными лучами, пришлось отказаться от использования в эстакадах металлических пролетных строений. Поэтому требованиям ВСНТ в наибольшей степени соответствовали только железобетонные пролетные строения.

В московской монорельсовой системе использованы основные разработки по ВСНТ. Это – движение с помощью линейного электродвигателя по специальной путевой структуре, расположенной на эстакадах. Однако в связи с действующей в то время модой на металлоконструкции и полным отрицанием железобетона для пролетных строений эстакады были выполнены с металлическими балками. После завершения строительства линии длительное время не открывалось пассажирское движение. В это время лаборатория железобетонных мостов НИЦ «Мосты» и ОАО ЦНИИС более полутора месяцев проводили замеры прогибов пролетных строений под временной нагрузкой. В настоящее время скорость движения на монорельсе находится на уровне извозчиков начала прошлого века, а на крутых кривых аналогична скорости пешехода. При этом необходимо отметить, что московское правительство планировало широкое применение монорельса в городе. Однако в настоящее время СМИ сообщают о принятом решении разобрать монорельс и построить трамвайную линию.

В связи незначительным собственным весом экипажа (как на московском монорельсе) и высокими требованиями по стабильности путевой системы для эстакад основным становится не требование обеспечения прочности по первой группе предельных состояний, а последнее требование во второй группе предельных состояний – по деформациям (прогибам).

На стадии эскизной проработки вариантов конструктивного решения эстакад рассматривалось применение сборных конструкций с поперечным членением на блоки в неразрезных балочных системах и сборных балок с продольным членением. Рассматривалось использование цельноперевозимых балок с продольным членением в разрезных системах, а также с объединением их в неразрезные системы. Во всех рассматриваемых вариантах пролетных строений принимали пролеты в 12, 15 и 24 м при высоте опор до 25 м.

Для изготовления сборных блоков эстакад потребовалась бы не только максимальная загрузка существующих заводов мостовых железобетонных конструкций, но и строительство значительного количества новых. Кроме того, для перевозки тяжелых и длинномерных блоков потребовалось бы много специализированного транспорта большой грузоподъемности, хорошие дороги, в том числе притрассовые. Для монтажа эстакад на широком фронте работ необходимо иметь мощное крановое оборудование. Поэтому пришлось рассматривать возможность использования монолитного железобетона.

Для эстакад значительной протяженности наиболее эффективными могли стать конструкции, в которых рабочая арматура на стадии изготовления сооружения могла удерживать опалубку и свежеуложенный бетон с дополнительной конструктивной арматурой. Такой рабочей арматурой, совмещающей две функции, может быть стальная балка, т.е. жесткая арматура железобетонного пролетного строения.

Изгибаемые элементы с жесткой арматурой работают полным «железобетонным» сечением на восприятие второй части постоянной нагрузки (масса путевой структуры, гидроизоляция и т.п.) и всей временной нагрузки, а первая, основная часть постоянной нагрузки (собственный вес металлической балки и масса уложенного бетона) и нагрузка от опалубки в стадии строительства воспринимаются металлическими балками.

Жесткую арматуру использовали в ранний период развития железобетона. Наибольшего применения жесткое армирование получило при возведении арочных мостов [2, 3]. В арках арматура эффективно работает на сжатие и обеспечивает устойчивость конструкции (продольный изгиб). В некоторых сооружениях в качестве армокаркасов использовали решетчатые фермы из металлических элементов. Кроме того, жесткая арматура позволяла крепить опалубку и таким образом отказаться от тяжелых и громоздких кружал, а также от сложной и трудоемкой операции раскружаливания. Однако широкого распространения они не получили.

Во второй половине прошлого века в ряде стран Западной Европы и Японии довольно активно применяли строительные конструкции с жесткой арматурой, в частности, широко использовали плитные пролетные строения железнодорожных мостов из прокатных металлических двутавров.

Во Франции в типовых решениях длина таких пролетных строений достигает 26 м при соотношении толщины плиты к длине пролета 1/19-1/24. Сечение пролетных строений изменяется в зависимости от количества железнодорожных путей, количества двутавров и конструкции тротуаров. Нижние плоскости нижних полок двутавров не покрыты бетоном. Сверху на эти полки укладывают металлические листы, перекрывающие пространство между соседними двутаврами, что исключает необходимость устройства нижней опалубки. Опалубка требуется для образования боковых поверхностей пролетных строений и тротуаров.

Такие пролетные строения имеют малую строительную высоту и поэтому эффективны для путепроводов в городах, особенно на узловых станциях. Данные конструкции практически не создают шума при прохождении по ним поездов, что очень важно для мегаполисов, и особенно при их использовании для эстакад метрополитенов, легкого метро и монорельсового скоростного транспорта.

Пролетные строения из обетонированных прокатных двутавров чрезвычайно просты в изготовлении и строятся довольно быстро. Для их сооружения не требуется квалифицированная рабочая сила и мощное крановое и транспортное оборудование. Кроме того, для бетонных работ потребуется опалубка ограниченного объема, предельно простой формы и конструкции. Однако стоимость таких конструкций несколько выше, чем из предварительно напряженного железобетона, из-за использования дорогих прокатных балок. Однако низкие расходы на их сооружение, высокие темпы строительства и малые эксплутационные затраты компенсируют эту разницу. При этом необходимо отметить, что стоимость сталежелезобетонных пролетных строений несколько ниже конструкций из обетонированных двутавров, а стальные пролетные строения в 2 раза дороже.

В конструкциях с жесткой арматурой имеются существенные неиспользованные резервы несущей способности из-за неполной обеспеченности совместной работы бетона с жесткой арматурой в виде металлических балок.

В ряде стран и международных организаций проводились значительные исследовательские и опытные проектные проработки. В технической литературе появлялись сообщения о совершенствовании конструкций с жесткой арматурой. Из всех известных технических решений наиболее оригинальной и эффективной является система Префлекс (Бельгия). Конструкции этой системы широко применялись для строительства мостов, особенно железнодорожных, и в промышленном и гражданском строительстве. Изгибаемые конструкции состоят из предварительно изогнутых на стадии изготовления металлических двутавров с обетонированными и растянутыми в эксплутационной стадии поясами. Этот бетон становится предварительно обжатым. На месте строительства моста полностью обетонируется оставшаяся часть сечения двутавра и формируется плита проезжей части пролетного строения.

В отечественном мостостроении такие пролетные строения с жесткой арматурой не применялись и сейчас не применяются из-за достаточно большого расхода металла. При этом следует отметить, что в некоторых учебниках по железобетонным конструкциям приведены методы расчета изгибаемых элементов, армированных прокатными двутаврами [4].

В конце 1970-х годов некоторые проектные организации провели проектные проработки пролетных строений железнодорожных мостов из обетонированных прокатных двутавров.

Основным поводом для разработки таких конструкций являлось желание упростить конструкции и технологию изготовления металлических пролетных строений. В частности, оказаться от многочисленных ребер жесткости в стенках балок и связей, обеспечивающих пространственную работу главных балок. Кроме того, в обетонированных балках упрощается устройство проезжей части по железобетонной плите. Не последнюю роль сыграло желание найти применение широкополочным двутаврам большой высоты, производство которых осваивалось отечественной металлургической промышленностью.

В процессе работы проявилась проблема обеспечения совместной работы относительно тонкого слоя бетона с металлическими балками.

Организованная группа под руководством инж. Рубинчика И.О. предложила и испытала образцы оригинальной конструкции из обетонированных прокатных двутавров. Для обеспечения совместной работы бетона со стенками металлической жесткой арматуры предусмотрена установка арматурных сеток. В верхней части конструкции сетка переходит в арматурный каркас плиты проезжей части. Кроме того, верхняя часть сетки обеспечивает совместную работу верхней железобетонной плиты с металлической жесткой арматурой. Нижняя поверхность нижней полки двутавра не закрыта бетоном. Толщина сталежелезобетонной стенки балки не превышает 10 см.

Для исследования особенностей работы под нагрузкой обетонированных двутавров в лаборатории железобетонных мостов отделения искусственных сооружений ЦНИИС Минтрансстроя СССР были выполнены испытания двух изгибаемых образцов длиной 5,2 м до разрушения [5, 6]. Один образец (СББ-1) испытывали статической нагрузкой. Обнадеживающие результаты этого эксперимента позволили испытать второй образец (СББ-2) по более сложной программе: статической нагрузкой, равной 65% от разрушающей первый образец до появления и раскрытия трещин в бетоне растянутой зоны балки, а затем многократно повторной нагрузкой. После достижения базы динамических испытаний, традиционно принимаемой равной 2 млн циклов, образец был доведен до разрушения статической нагрузкой.

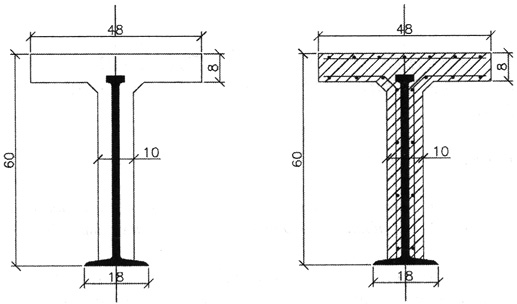

Экспериментальные образцы двутаврового поперечного сечения имели высоту 60 см и верхнюю железобетонную полку шириной 48 см и толщиной 8 см. Стенка балки образована из обетонированного металлического прокатного двутавра №55 и имела толщину 10 см. Бетонная часть образцов была армирована стержнями периодического профиля из стали класса А-III. Для удобства бетонирования стенки верхние полки двутавров частично срезали с двух сторон. Поперечные сечения образцов представлены на рис. 2.

Образцы СББ-1 и СББ-2 отличались диаметрами и шагом расположения арматурных стержней, расположенных в стенке балок, а также условиями твердения бетона. Твердение бетона одного образца происходило в естественных условиях цеха, а второй образец пропаривали при температуре +60°С в течение трех часов.

При проектной марке бетона М400 фактическая прочность контрольных кубов про результатам испытаний составляла 490 кг/см2.

Образцы испытывали двумя сосредоточенными силами, расположенными в третях расчетного пролета разрезной балки. Нагрузку обеспечивали гидродомкратом ДГ-100 и передавали на образец через металлическую распределительную балку. Нагрузку увеличивали ступенями, равными 1/20 ожидаемой разрушающей силы. На каждой ступени нагрузку выдерживали в течение времени, необходимого для снятия отчетов по приборам фиксирования появления и длины трещин, а также замера их раскрытия. На некоторых этапах испытания нагрузку выдерживали дополнительно от 10 до 30 мин. и тем самым определяли наличие и влияние процессов текучести металла и пластичности сжатой части бетона. В ходе испытаний особое внимание уделяли состоянию сцепления бетона со стенкой металлической балки и возможности отслоения бетона от металлической составляющей образца, особенно в зонах наибольших сжимающих напряжений – область приложения опорных реакций и главных сжимающих напряжений в пролетах среза.

Фибровые деформации бетона и металла, а также смещения бетона относительно металлической жесткой арматуры фиксировали индикаторами часового типа с ценой деления 0,01 мм. Момент образования трещин в растянутой зоне бетона и определение напряжений в бетоне сжатой зоны образца выполняли электротензодатчиками с базой 50 мм. В зоне чистого изгиба наклеивали цепочки тензодатчиков с шагом по 5 см по высоте стенки образцов. В четвертях пролета наклеивали розетки из трех датчиков с шагом по 10 см по высоте стенки образцов для определения главных напряжений.

В образце СББ-1 было установлено 135 тензодатчиков, в образце СББ-2 – 133 датчика. Показания тензодатчиков фиксировали на каждой ступени загружения с помощью автоматической информационно-измерительной системы (АИИС) «Пролетное строение» с использованием измерителя деформаций ЦТМ-3.

Отчеты по датчикам в автоматизированном режиме печатались на узкой ленте обычной печатной машинкой, установленной вблизи балки, и передавались в вычислительный центр на перфоратор. Информация с перфоленты затем обрабатывалась на ЭВМ «Минск-32».

Вертикальные трещины достигли раскрытия 0,1 мм при нагрузке в 50 т, или 0,44 от разрушающей, а раскрытия в 0,2 мм – при Р=80 т, или 0,71 от разрушающей. При сбросе нагрузки после 90 т (0,8 от разрушающей нагрузки) наклонные трещины закрылись, а на месте вертикальных различался след от трещин. Перед разрушением максимальное раскрытие вертикальных трещин достигало 1 мм. После сброса нагрузки максимальное остаточное раскрытие некоторых вертикальных трещин осталось на уровне 0,7 мм.

Раскрытие наклонных трещин в 0,1 мм в пролете среза отмечено при нагрузке 30 т, или 0,27 от разрушающей, а раскрытие величины в 0,2 мм получено при нагрузке 80 т, или 0,71 от разрушающей. После сброса нагрузки в разрушенном образце отмечались наклонные трещины волосного раскрытия.

Текучесть металла в крайней нижней фибре началась при нагрузке в 60 т, или 0,53 от разрушающей. Увеличение нагрузки до 65 т (0,58 от разрушающей) привело к заметному приращению прогибов при выдержке образца в течение 10 мин. Это является подтверждением начала текучести металла жесткой арматуры. Разрушение образца произошло от раздробления бетона в сжатой зоне. Таким образом, разрушающая нагрузка превышает нагрузку начала текучести почти в 2 раза.

В процессе динамических испытаний второго образца СББ-2 после каждых 500 тыс. циклов пульсации выполнялись контрольные статические тестирования. На первом этапе контрольное статическое испытание было выполнено через 250 тыс. циклов приложения пульсирующей нагрузки.

Во время этих контрольных испытаний использовали все вышеперечисленные механические приборы, а также проводились записи информации с тензодатчиков с помощью системы АИИС.

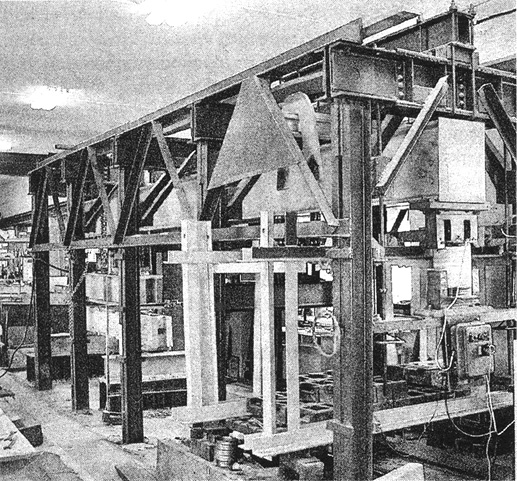

Испытания повторными пульсационными нагрузками выполнили на пульсационной машине ПМ-50 системы И.И. Казея (рис. 3). Она была установлена в 1949 году и используется для проведения испытаний изгибаемых образцов длиной до 6 м и шириной до 110 см на воздействие статических и динамических нагрузок до сих пор. Допускаемая величина статических нагрузок составляет 100 т, а расчетная величина динамической нагрузки – 50 т. Эта установка простая по конструкции (реализован принцип работы простого рычага), эффективно выполняет испытания в широком диапазоне нагрузок и не имеет аналогов в мире.

Посередине пролета поперечных рам установлен неравноплечный рычаг, с помощью которого осуществляется циклическое пульсационное нагружение образцов. На нижней плоскости ригеля крайней поперечной рамы имеется шарнир, на который упирается рычаг своей верхней плоскостью. На противоположной крайней раме установлена втягивающая обмотка электромагнита, а на рычаге – подвижной сердечник электромагнита. Здесь же находятся подвижные контакты переключения электромагнита и электронная система управления режимами загружения при динамических (пульсационных) испытаниях.

Пульсация балок осуществляется с помощью неравноплечного рычага с подвешенной люлькой, загруженной грузами в виде чугунных брусков весом 20 кг, получавшего колебания от соленоида (электромагнита), расположенного на его конце за люлькой. Регулируя количество грузов и силу тока в обмотке соленоида, подводится прогиб при пульсации до величины необходимого цикла колебаний. После выведения образца на требуемый режим пульсации по величинам прогибов фиксируются показания всех приборов. По их показаниям вычисляются показатели режима пульсации – коэффициент асимметрии цикла ρ – отношение минимальных показаний приборов и тензодатчиков к максимальным. Контроль за режимами пульсации осуществляется по размаху изменений прогиба в начале каждой рабочей смены 1.

Образец испытывали многократно повторной нагрузкой с базой приложения нагрузки в 2 млн циклов.

Образец СББ-2 выдержал базу пульсационных испытаний в 2 млн циклов практически без дополнительных деформаций и повреждений по сравнению с зафиксированными при первых статических испытаниях, выполненных перед началом данного эксперимента. До разрушения этот образец был доведен статической нагрузкой величиной 116 т. Образец СББ-1 разрушился при нагрузке, равной 113 т.

Оба образца разрушились от раздробления бетона в плите в результате напряжений сжатия в середине пролета в зоне чистого изгиба при очень близких значениях нагрузок. При этом продольная арматура плиты потеряла устойчивость. Таким образом, усталость от пульсационных нагрузок не привела к снижению несущей способности образца.

На стадии разрушения образцы получили большие остаточные прогибы, но не полностью исчерпали свою несущую способность и могли воспринимать достаточно высокую нагрузку, несколько меньшую разрушающей. На всех стадиях работы под нагрузкой в образцах не отмечено отслоения бетона от металлической части балок и сдвигов.

Проведенными испытаниями выявлена ясная и достаточно полная картина поведения балок с обетонированными металлическими двутаврами на воздействие как статических, так и динамических нагрузок. Полученные экспериментальные величины напряжений, прогибов и моментов соответствуют расчетным величинам и характеризуют высокие потребительские свойства балок из обетонированных двутавров и способа обеспечения совместной работы бетона с металлической жесткой арматурой.

Различные условия твердения бетона (в естественных условиях и с пропаркой) не сказались на результатах эксперимента.

От испытательной нагрузки в стенках образцов образовались и раскрылись трещины до значительных размеров. После снятия нагрузки в бетоне стенок сохранились трещины существенного раскрытия.

Испытанные балки более десятилетия находились во дворе НИЦ «Мосты» и подвергались воздействию атмосферной влаги и осадков, перепадам температуры и солнечной радиации. Один из образцов до 2010 года играл роль ограждения около главного корпуса института на улице с интенсивным автомобильным движением.

Балка лежала на верхней железобетонной плите, а вверху находилась не закрытая защитным слоем бетона металлическая полка двутавра. За 30-летний срок в балках не отмечено ржавых высолов и признаков разрушения бетона, а также коррозии металла как в трещинах, так и в незакрытом бетоном нижнем поясе образцов. Таким образом, балки с обетонированными двутаврами обладают высокой долговременной стойкостью к агрессивным воздействиям окружающей среды.

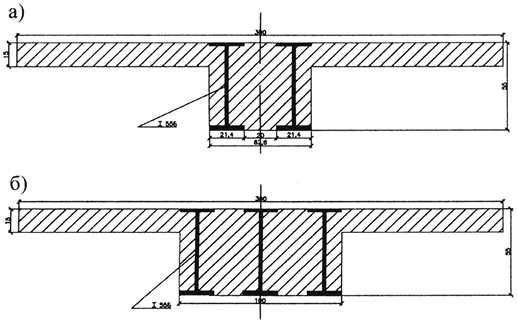

Результаты этих исследований позволили автору предложить конструкцию пролетных строений для ВСНТ из обетонированных металлических двутавров. В поперечном сечении пролетных строений предлагалось устанавливать по два двутавра №55, №70Б и №100Ш2 для пролетов 12, 15 и 24 м соответственно. Кроме того, для пролета 15 м целесообразно применить конструкцию из трех двутавров №55.

Для достижения максимальной жесткости (при расчете пролетных строений по деформативному критерию за предельный прогиб принималась величина в 2 мм) пришлось существенно увеличить толщину ребра балок (рис. 4).

Высота пролетных строений принята равной высоте прокатных двутавров, т.е. 55, 70 и 100 см. По верхней и нижней поверхностям расположены открытые полоски металла. Такое решение обеспечивает более рациональное использование прочности металла в крайних фибрах конструкции, особенно на двухзначный изгибающий момент в неразрезных системах пролетных строений. Кроме того, верхний открытый лист металла создает благоприятные условия для крепления путевой структуры ВСНТ.

Балки из обетонированных двутавров с тонкими стенками и плиты имеют очень высокую надежность и могут найти применение для пролетных строений мостов различного назначения. Кроме того, учитывая преимущества балок с обетонированными двутаврами и опыт строительства и эксплуатации монорельса, представленное техническое решение может найти эффективное применение в легком метро в Новой Москве. Также такие конструкции могут быть эффективными для перекрытий подземных пешеходных переходов и путепроводов через железнодорожные линии.

Библиографический список

1. Коротков Л.И. Пролетные строения из обетонированных двутавров для эстакад высокоскоростного наземного и монорельсового транспорта. Научные проблемы мостостроения. Научные труды ОАО ЦНИИС. Вып. 240. – М., 2007.

2. Мелан и Гестеши. Железобетонные арочные мосты. Перевод с немецкого под редакцией Григорьева В.В. – М.: Трансжелдориздат, 1939.

3. Передерий Г.П. Курс железобетонных мостов. – М.: ОГИЗ Гострансиздат, 1931.

4. Железобетонные конструкции. Под редакцией Байкова В.И. – М., Стройиздат, 1974.

5. Коротков Л.И. Экспериментальные исследования железобетонных конструкций с внешним армированием. Исследования конструкций и технологий строительства железобетонных мостов. Тр. ВНИИ транспортного строительства. Вып. 107. – М.: Транспорт, 1979.

6. Коротков Л.И. Экспериментальные исследования изгибаемых элементов из обетонированных двутавров. Научные проблемы мостостроения. Научные труды ОАО ЦНИИС. Вып. 240. – М., 2007.

1 На этой машине автор выполнил динамические испытания фрагментов металлической ортотропной плиты новой конструкции (продольные элементы коробчатого сечения) для Живописного моста в Москве по программе, составленной теоретиками с «туманными» целью и задачами исследований. Нам удалось выполнить работу, не допустив разрушения несущих конструкций машины, и получить результаты, показавшие высокую «живучесть» принятых конструктивных решений плиты и технологии ее изготовления.